加氢改质装置反应器馏出物管道裂纹失效分析

张 玺

(中国石油哈尔滨石化公司,黑龙江哈尔滨 150056)

加氢改质装置反应器馏出物管道裂纹失效分析

张 玺

(中国石油哈尔滨石化公司,黑龙江哈尔滨 150056)

中国石油哈尔滨石化公司加氢改质装置在使用过程中,发现该装置的反应器馏出物管道上的引压接管和主管道连接角焊缝发生泄漏。借助金相分析、光学显微镜、扫描电镜和能谱等手段对管道材质、裂纹形态、扩展方式以及断口表面进行了分析。结果表明:该馏出物管道开裂是由于焊接质量问题造成的应力腐蚀开裂。

馏出物管道 奥氏体不锈钢 应力腐蚀开裂

为了提高柴油产品质量,改善产品结构,中国石油哈尔滨石化公司(以下简称哈尔滨石化公司)“十一五”期间建设了一套800 kt/a中压加氢改质装置。装置由反应、分馏和公用工程3部分组成。该装置采用双剂串联尾油全循环的中压加氢改质工艺,反应部分采用炉前混氢和冷高压分离方案,分馏部分采用脱丁烷塔加常压塔出轻、重柴油方案。加氢改质装置以催化柴油和常减压蜡油为原料,主要产品是轻柴油、重柴油、轻重石脑油、粗液化气和燃料气。

1 失效故障的发生

哈尔滨石化公司加氢改质装置在生产过程中,发现反应器馏出物管道2-P-11001上的引压接管和主管道连接角焊缝发生泄漏。该管道及引压接管材质为TP321,规格分别为φ355.6 mm×35.7 mm和φ48.26 mm×7.14 mm,管道内介质为混氢油,设计压力13 MPa,操作压力9.5~10.5 MPa,工作温度低于400℃。泄漏点呈2~3 mm小孔,开始判断为砂眼。现场迅速停车抢修,在停车后对失效部位进行打磨,试图消除砂眼后进行补焊处理,但随后发现焊缝内部存在穿透裂纹,随后将焊缝全部打磨后发现在主管道上也有裂纹。

2 失效原因分析

由于该管道出现泄漏后,原焊接部位的接管角焊缝在抢修过程中打磨后完全打磨没有了,目前失效分析只能针对所切割下来的管道主管段部分以及接头部分进行分析。

2.1 表面宏观检查及无损检测

管道表面宏观检查未见有腐蚀和减薄。在接管开孔附近,宏观检查可以直接观察到裂纹的存在。管道的泄漏部位已经打磨到母材,仍可观察到裂纹,将管道沿轴线切割后进行检查通过宏观检查及无损检测未见管道内表面有裂纹。

2.2 化学成分分析

为确认小接头和管道的材质成分,对引压接管管接头的材质进行了化学成分分析,其结果见表1。根据表1分析结果可看出,小接头的化学成分符合TP321材质标准要求。

表1 化学成分分析测试结果 w,%

2.3 常温拉伸试验

为判断材料的拉伸力学性能是否正常,在管段上取3组试样进行常温拉伸试验,试件取样要取母材远离焊缝裂纹区无缺陷部位,结果见表2。

表2 常温拉伸试验结果

TP321的机械性能:屈服强度高于205MPa,抗拉强度大于520 MPa和延伸率超过40%。根据试验所得抗拉强度、屈服强度和断后延伸率都符合要求,母材的常温拉伸力学性能也符合要求。

2.4 材料标准夏比V形缺口冲击试验

为判断材料的冲击力学性能是否正常,并为失效分析提供基础数据,从管段母材部位上取样进行标准夏比V形缺口冲击试验,取样位置为远离裂纹部位的区域。冲击试验结果见表3,母材冲击力学性能符合要求。

表3 夏比V形缺口冲击试验结果

2.5 金相组织分析

2.5.1 金相分析各部分示意

金相组织分析取样点见图1和图2。

图1 管道2-P-11001取样点

图2 接头取样点

2.5.2 金相组织分析结果

(1)残余焊缝区金相组织:在残余的焊缝组织中有少量夹杂物,成分不明,判断为焊接过程产生的金属化合物(氧化物或者碳化物),夹杂物尺寸很小,一般在10 ~30 μm,见图3。

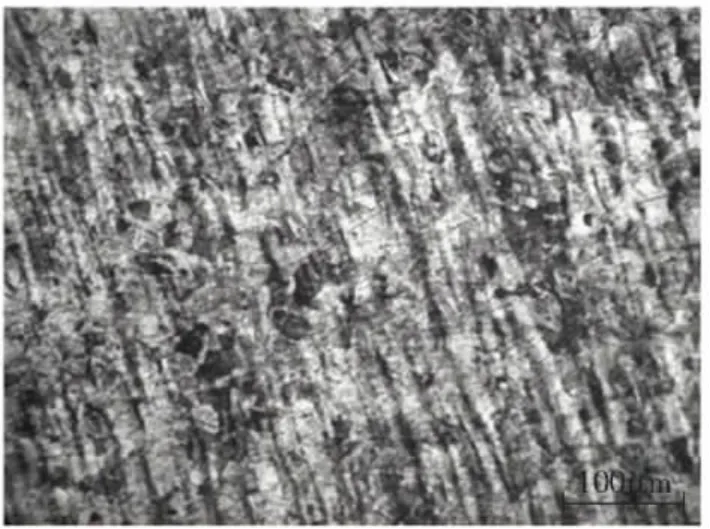

(2)裂纹区金相组织:管段上裂纹附近区域的金相组织形貌见图4~7。裂纹1和2区为残余焊缝组织,为明显铸态凝固组织,有结晶粒度均匀正常,组织形态良好。相对焊缝区的夹杂,裂纹1和2区夹杂数量少(见图3)。由于尺寸较小,对结构力学性能不会有明显影响。图5为裂纹1区截面方向的金相组织形态,可以观察到同方向竖条带状条纹。

(3)热影响区金相组织:焊缝附近热影响区的金相基体组织为奥氏体组织,且组织形态良好,晶粒度均匀,没有明显析出物。

图3 残余焊缝区的焊缝夹杂物

图4 裂纹1区的金相形貌(表面)

图5 裂纹1区的组织(横截面)

图6 裂纹2区的焊缝组织(表面)

图7 裂纹2区的组织(截面)

2.6 扫描电镜及能谱分析

通过对裂纹进行扫描电镜扫描可以看出,焊缝及其附近的裂纹均为穿晶裂纹。裂纹是空间三维方向扩展,由于管道接头部位的焊缝在抢修时被打磨下去大部分,残留部分较小,裂纹也因此被打磨不完整,无法判断裂纹的开裂起始的部位,对扩展方向只能是做初步估计。通过对焊缝区、裂纹1区、热影响区的二次电子像及相同部位的电子背散射衍射EBSD像对比可以看出,上述部位晶体无明显的成分及结构偏析。通过对裂纹内腐蚀产物分析可以发现裂纹内腐蚀产物中S元素含量很高,Fe元素也较高见图8。

图8 裂纹1腐蚀产物能谱分析

3 结果分析与讨论

通过一系列试验分析可以排除母材质量造成裂纹的可能性。首先通过无损检测可以判断裂纹没有贯穿母材。对连接支管用的小接头和母材的材质经化学成分分析、力学性能试验(拉伸和冲击试验),所得试验结果符合材料要求。母材本体的金相分析显示,组织均匀,晶粒形状和尺寸正常。

通过金相分析可以观察到在接头残余焊缝区和裂纹区的夹杂较多。一般情况下,较为分散且较小尺度的夹杂不会影响管道焊接接头的抗拉强度,只会对材料的韧性有不利影响。由于该次失效分析所观察的试件上焊缝残余较少,目前不能排除在未见部位焊缝存在较大夹杂或者夹杂分布比较密集的可能,特别是焊接熔合后表面的夹杂情况不明。较大尺度或者较为集中的夹杂相当于在焊缝区域存在不连续相,会导致局部形成严重的应力集中。在一定的载荷和一定的腐蚀条件下,这些夹杂极有可能成为裂纹或者应力腐蚀开裂的萌发源,或者对裂纹的扩展过程起到推动作用[1]。

在裂纹区金相分析中显示的同方向竖条带状条纹表明,这个区域材料的结晶被沿一定方向被拉长,即这个区域可能存在较高水平的焊接残余应力。由于奥氏体不锈钢的热膨胀系数很大,焊接过程的加热和冷却导致较大的热应力作用在焊接接头区域,并形成较大的焊接残余应力。残余应力对裂纹的发生和扩展有推动作用[2]。

通过对裂纹进行扫描电镜扫描可以看出,焊缝及其附近的裂纹均为穿晶裂纹。高温过热器管道的开裂具有典型奥氏体不锈钢应力腐蚀开裂的特征。通过对裂纹内腐蚀产物分析可以发现裂纹内腐蚀产物中S元素含量很高,Fe元素也较高,可以推断开裂处腐蚀产物为硫化铁等所致。硫化氢加氢是奥氏体不锈钢的腐蚀介质体系之一,通常发生在加氢装置[3]。在富氢环境中,原子氢能不断侵入硫化膜造成膜的疏松多孔,原子氢与硫化氢能得以互相扩散渗透,因而硫化氢腐蚀就不断进行。由于高温高压(370℃,10 MPa左右)的硫化物和氢共同作用下,在管道和接头焊缝残余应力水平较高的内部某部位(热影响区)或焊接接头存在缺陷的部位形成开裂源,并向外扩展直至泄漏。

通过上述分析可以判断该馏出物管道开裂是由于焊接质量造成的应力腐蚀开裂。以焊接过程中产生的残余应力为应力源,加上环境介质及使用温度的作用形成应力腐蚀开裂是管道开裂的主要原因。

Analysis of Cracking Failure of Reactor Effluent Piping in Hydro-upgrading Unit

Zhang Xi

PetroChina Harbin Petrochemical Company(Harbin,Heilongjiang 150056)

In the operation of hydro-upgrading unit in PetroChina Harbin Petrochemical Company,the angle welds of reactor effluent piping and main pipeline leaked.The metallurgy,forms of cracking,the promulgation and fracture surface were analyzed.The results have confirmed that the pipeline cracking is stress corrosion cracking caused by welding quality problem.

effluent pipeline,austenitic stainless steel,stress corrosion cracking

TE988.2

B

1007-015X(2011)03-0055-03

2010-10- 30;

2011-03-11。

张玺(1981-),2004年毕业于黑龙江大学化学专业。现在中国石油哈尔滨石化分公司联合装置车间工作。E -mail:zhangxhpc@petrochina.com.cn

国内外动态