酶法制备干酪风味剂的研究

李青,赵秀明,刘佳,赵征

(天津科技大学 食品工程与生物技术学院,天津300457)

酶法制备干酪风味剂的研究

李青,赵秀明,刘佳,赵征

(天津科技大学 食品工程与生物技术学院,天津300457)

研究了利用商业酶制剂酶解新鲜凝块制备干酪风味剂的工艺。通过单因素实验和正交实验,确定了最佳酶解条件:蛋白酶添加量0.4%,调整初始pH值6.5,45℃下酶解4 h;脂肪酶添加量1.5%,35℃下搅拌酶解8 h,搅拌转速为200 r/min。由此工艺制备的干酪风味剂口感较好,但香气强度稍差。利用GC-MS法对干酪风味剂中主要挥发性风味化合物进行分析,共鉴定出26种风味物质,其中酸类物质的总含量为35.07%;醛类、酮类和酯类物质的总质量分数为15.47%。

干酪风味剂;蛋白酶;脂肪酶

0 引 言

消费者对预制食品需求的扩大,推动了低生产成本、高风味强度干酪风味剂的发展,并已将干酪风味剂广泛应用于各种终产品中[1]。

浓缩干酪风味剂是干酪风味配料的一种,以酶改性干酪(EMC)为代表的干酪风味剂,其基础是在最优条件下,向乳制品底物中添加不同的具有特异性的酶制剂,迅速生产出强烈的干酪风味剂[2,3]。干酪风味剂既可以用于再制干酪、再制干酪型产品或其他干酪中,以生产出具有特定风味的不同干酪,也可以作为配料部分或完全代替成熟干酪添加到其他食品中,减少成熟干酪的使用量,从而降低产品的生产成本[4]。

1 材料与方法

1.1 材料

自制新鲜凝块 (制备方法采用Cheddar生产工艺),柠檬酸钠(食品级),多聚磷酸钠(食品级),焦磷酸钠(食品级),脂肪酶Validase Lipase RO(酶活力单位为20000 U/g),蛋白酶Accelerzyme CPG(酶活力单位为32130 U/g),蛋白酶Flavourzyme 500MG(酶活力单位为28870 U/g)等。

1.2 仪器设备

电热恒温水浴锅,电动搅拌器,实验室pH计,石墨消解仪,自动凯氏定氮仪,气相色谱-质谱联用仪等。

1.3 方法

1.3.1 酶解底物的制备

将凝块与水按1∶1比例混合,向其中加入定量的乳化盐 (0.5%焦磷酸钠+1.0%柠檬酸钠+1.5%多聚磷酸钠),于85℃水浴锅中加热搅拌15 min,以灭活凝乳酶和牛乳中存在的其他酶类。然后将酶解底物冷却至45℃,待用。

1.3.2 感官评价方法

本研究的感官评价分为3个部分:第一部分是蛋白酶酶解后的酶解产物,对这部分的评价主要是口感;第二部分是脂酶酶解后的酶解产物,对这部分的评价主要是香气[5];第三部分是对最终产品干酪风味浆料和天然成熟干酪进行感官比较。评价小组由10人组成。本研究所设计的感官评价标准是以我国硬质干酪标准QB/T3776-1999[6]为基础的。

(1)蛋白酶酶解产物感官评价标准。采用百分制,对口感、滋味和气味进行评价。其中口感包括浓厚感(40分)、延伸感(30分)、和黏稠度(10分),滋味和气味包括乳香味(15分)和苦味(5分)。

(2)脂肪酶酶解产物感官评价标准。采用百分制,对风味和状态进行评价。其中风味包括香气强度(30分)、干酪香气象征性(30分)和酸味(15分),状态包括质地和硬度(25分)。

(3)干酪风味剂产品感官评价标准。采用百分制,对口感(20分)、香气强度(30分)、象真性(30分)和整体协调性(20分)进行评价。

1.3.3 挥发性风味物质的测定

(1)样品处理方法。取1.5 g干酪样品,加等量的无水Na2SO4混合、碾碎至样品混合物为粉状,迅速将样品装入15mL的样品瓶内,并加入40 μg壬烷作为内标[7,8],加盖封口。在45℃水浴中平衡30 min,顶端插入PDMS/DVB萃取头,于45℃水浴萃取30 min后,用GC-MS分析。

(2)色谱条件。分离柱为VF-5 ms,30 m×0.25 mm×0.25 μm;进样口温度为250℃;

载气为He,纯度99.999%;柱流速为1.0 mL/min。程序升温:初始40℃,保持3 min,以4℃/min升至150℃,保持1 min;以8℃/min升至250℃,保持6 min。

(3)质谱条件。传输线温度为280℃,离子阱温度为220℃。数据采集:全扫描,溶剂延迟时间1.5 min;扫描范围为43~500 m/z。

2 结果与讨论

2.1 蛋白酶酶解单因素实验

2.1.1 酶添加量对酶解效果的影响

利用蛋白酶Accelerzyme CPG和Flavourzyme 500MG(4∶1)对酶解底物进行水解,在酶解温度45℃,不控制pH值条件下,酶解4 h,以pH4.6-WSN和12%TCA-SN的质量分数为指标,研究不同加酶量(0.2%,0.3%,0.4%,0.5%,0.6%)对酶解效果的影响,结果如图1所示。

由图1可以看出,随着酶添加量的增加,pH4.6-WSN和12%TCA-SN的质量分数先增大后减小。当加酶量为0.5%时,pH4.6-WSN和12%TCA-SN的质量分数达到最大;当加酶量超过0.5%时,pH4.6-WSN和12%TCA-SN的质量分数略有下降。本研究选择0.3%~0.5%为蛋白酶的添加范围。

2.1.2 酶解时间对酶解效果的影响

在酶解温度45℃,加酶量0.5%,不控制pH值条件下,以pH4.6-WSN和12%TCA-SN的质量分数为指标,研究不同酶解时间(0,2,4,6,8,10 h)对酶解效果的影响,结果如图2所示。

由图2可以看出,在2 h前,随着酶解时间的延长,pH4.6-WSN和12%TCA-SN的质量分数增加较快,在4 h时,pH4.6-WSN和12%TCA-SN的质量分数达到最大,之后整体呈下降趋势,但趋势缓慢。本研究选择2~6 h为蛋白酶酶解时间范围。

2.1.3 酶解温度对酶解效果的影响

蛋白酶Accelerzyme CPG的最适温度为35~50℃,蛋白酶Flavourzyme 500MG的最适温度约为50℃。本研究结合两种酶的最适温度,在加酶量0.5%,不控制pH值条件下酶解4 h,以pH4.6-WSN和12%TCA-SN的质量分数为指标,研究不同酶解温度(35,40,45,50,55℃)对酶解效果的影响,结果如图3所示。

由图3可以看出,随着温度的升高,pH4.6-WSN和12%TCA-SN的质量分数先增加后减少,当温度达到45℃时,pH4.6-WSN和12%TCA-SN的质量分数达到最大;而当温度超过45℃时,pH4.6-WSN和12%TCA-SN的质量分数逐渐减少,可能是由于温度继续升高,蛋白酶逐渐失活。因此,本研究选择40~50℃为蛋白酶酶解温度范围。

2.1.4 pH值对酶解效果的影响

用质量分数为30%柠檬酸溶液和饱和碳酸氢钠溶液调节酶解底物的初始pH值,在酶解过程中不再调整pH值。在酶解温度45℃,加酶量0.5%的条件下酶解4 h,以pH4.6-WSN和12%TCA-SN的质量分数为指标,研究不同初始pH值(6.0,6.5,7.0,7.5,8.0)对酶解效果的影响,结果如图4所示。

由图4可以看出,pH值为6.5时,pH4.6-WSN和12%TCA-SN的质量分数达到最大,当pH值大于6.5时,pH4.6-WSN和12%TCA-SN的质量分数逐渐减小。因此,本研究选择6.0~7.0为pH值范围。

2.2 正交实验优化蛋白酶酶解工艺条件

选取加酶量、酶解时间、酶解温度和底物初始pH值4个因素,通过L9(34)正交表进行蛋白酶酶解优化实验。正交实验设计如表1所示,结果如表2所示。

表1 蛋白酶酶解工艺条件优化正交实验

表2 蛋白酶酶解工艺的正交实验结果

由表2可以看出,以pH4.6-WSN质量分数为指标,影响蛋白酶酶解工艺条件的各因素的主次顺序为D>B>A>C,即pH值>酶解时间>加酶量>酶解温度,最优水平组合为A2B2C2D2;以12%TCA-SN质量分数为指标,影响蛋白酶酶解工艺条件的各因素的主次顺序为 D>A>B>C,即pH值>加酶量>酶解时间>酶解温度,最优水平组合为A3B3C2D2。而感官得分最高的组合为A1B2C2D2。经过验证实验,确定最佳工艺条件为A2B2C2D2,即加酶量0.4%,酶解时间4 h,酶解温度45℃,pH值6.5。

2.3 脂肪酶酶解单因素实验

按照蛋白酶酶解最佳工艺条件制备干酪浆,并于100℃加热15 min,以使干酪浆中的残余蛋白酶失活。然后添加脂肪酶进行单因素试验。

2.3.1 酶添加量对酶解效果的影响

在酶解温度40℃,不控制pH值条件下,酶解4 h,以FFA的质量分数为指标,结合感官评价,研究不同添加量 (0.6%,0.9%,1.2%,1.5%,1.8%) 对酶解效果的影响,结果如图5所示。

由图5可以看出,随着脂酶添加量的增加,酶解产物中FFA的质量分数逐渐增加,但当添加量大于1.5%时,FFA的质量分数增加缓慢。本研究选择1.2%~1.8%为脂酶的添加范围。

2.3.2 酶解时间对酶解效果的影响

在酶解温度40℃,加酶量1.5%,搅拌转速200 r/min,不控制pH值条件下,以FFA的质量分数为指标,研究不同酶解时间(0,2,4,6,8,10 h)对酶解效果的影响,结果如图6所示。

由图6可以看出,随着酶解时间的延长,酶解产物中FFA的质量分数逐渐增加,但当酶解时间超过6 h以后,FFA的质量分数增加缓慢。本研究选择4~8 h为酶解时间范围。

2.3.3 酶解温度对酶解效果的影响

在加酶量1.5%,搅拌转速200 r/min,不控制pH值条件下,酶解4 h,以FFA的质量分数为指标,研究不同酶解温度(30,35,40,45,50 ℃)对脂肪酶酶解效果的影响。

由图7可以看出,随着温度的升高,FFA质量分数的变化趋势是先增加后减少,当温度达到40℃时,FFA的质量分数达到最大;而当温度超过40℃时,FFA的质量分数逐渐减少,说明温度继续升高,脂酶逐渐失活。本研究选择35~45℃为酶解温度范围。

2.3.4 搅拌速度对酶解效果的影响

在酶解温度40℃,加酶量1.5%,不控制pH值条件下,酶解4 h,以FFA的质量分数为指标,结合感官评价,研究不同搅拌转速(100,150,200,250,300 r/min)对脂肪酶酶解效果的影响,结果如图8所示。

由图8可以看出,当搅拌转速为200 r/min时,酶解产物中FFA的质量分数达到最大。本研究选择150~250 r/min为搅拌转速范围。

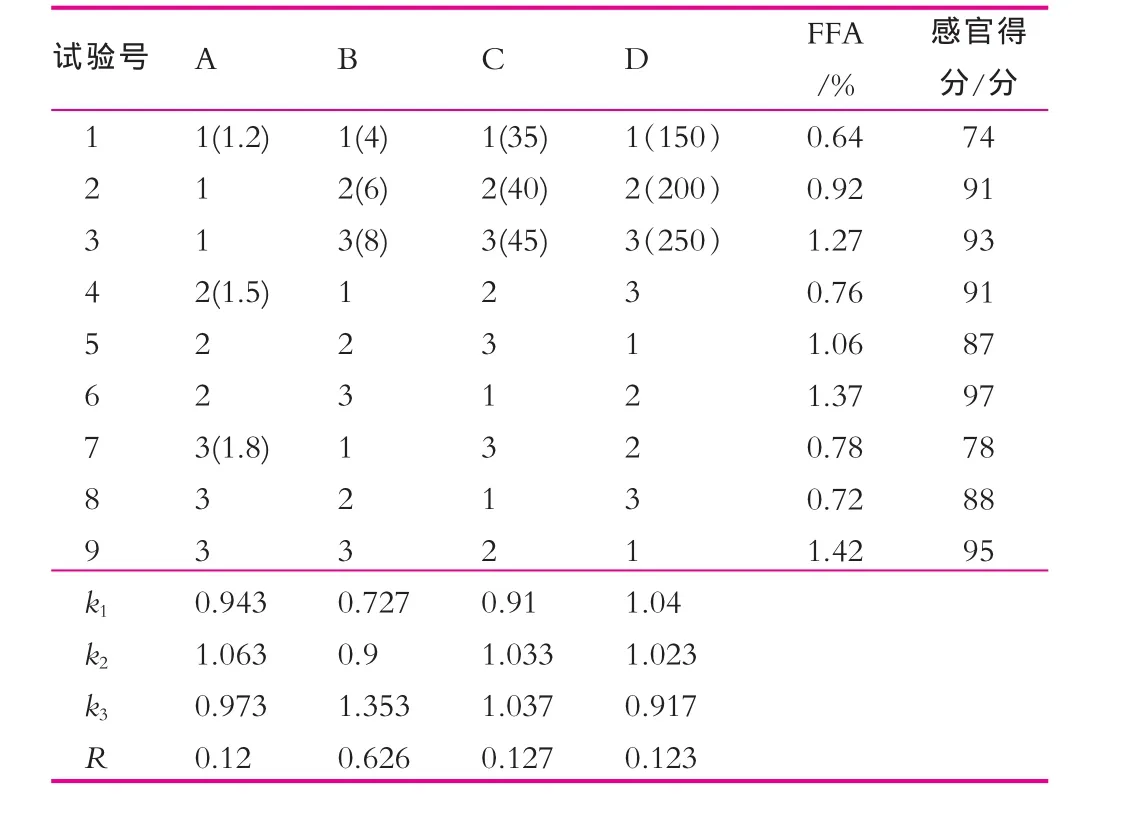

2.4 正交实验优化脂肪酶酶解工艺条件

选取加酶量、酶解时间、酶解温度和搅拌转速4个因素,通过L9(34)正交表进行脂肪酶酶解优化实验。正交实验设计如表3所示,结果如表4所示。

表3 脂肪酶酶解工艺条件优化正交实验

表4 正交实验结果

由表4可以看出,影响脂肪酶酶解工艺条件的各因素的主次顺序为B>C>D>A,即酶解时间>酶解温度>搅拌转速>加酶量。以FFA质量分数为指标得到的最优水平组合为A3B3C2D1,但在此条件下,酶解产物的感官得分为95,并不是最高。由于本研究的目的是要通过酶解的方式获得风味强烈、质地细腻的干酪风味剂。因此,感官评价在本研究中是重要的依据,根据感官评价的结果,结合FFA质量分数。本研究选择最佳的脂肪酶酶解工艺条件为A2B3C1D2,即加酶量1.5%,酶解时间8 h,酶解温度35℃,搅拌转速200 r/min。

2.5 干酪风味剂与天然成熟干酪感官品质的比较

表5为干酪风味剂与天然成熟干酪感官评价的比较结果。

表5 感官评价的比较结果

由表5可以看出,干酪风味剂在口感和整体协调性方面均优于天然成熟干酪,在香气强度和象真性方面略低于天然成熟干酪,说明干酪风味剂虽然不如天然成熟干酪的香气强烈,但是它的整体协调性较强,更容易被人们接受。

干酪风味剂挥发性风味物质测定结果如图9和表6所示。

表6 干酪风味剂中主要挥发性风味物质

3 结 论

(1)经过单因素试验和正交试验,确定蛋白酶酶解最佳工艺条件为加酶量为0.4%,调整初始pH值6.5,45℃下酶解4 h;脂肪酶酶解最佳工艺条件为加酶量1.5%,35℃下搅拌酶解8 h,搅拌转速为200 r/min。

(2)通过感官评价比较了干酪风味剂和天然成熟干酪在口感和香气等方面的差异,说明干酪风味剂的香气虽然不够强烈,但在口感和整体协调性方面更容易被人们接受。

(3)采用GC-MS法测定干酪风味剂中挥发性风味物质,共鉴定出26种相关风味成分:烃类10种,醇类1种,酸类5种,酮类5种,醛类3种,酯类2种。

[1]KILCAWLEY K N,WILKINSON M G,FOX P F.A Novel Twostage Process for the Production of Enzyme-modified Cheese[J].Food Research International,2006,39(5):619-627.

[2]PATRICK F F,PAUL L H M,TIMOTHY M C,et al.Cheese-Chemistry,Physics & Microbiology Vol.2 Major Cheese Groups[M].UK:Elsevier Applied Science,2004:419.

[3]WILKINSON M,KILCAWLEY K,MULHOLLAND E.Enzyme Modified Cheese Flavour Ingredients[R].Dublin:The Dairy Products Research Centre,1999.

[4]KILCAWLEY K N,WILKINSON M G,FOX P F.A Novel Twostage Process for the Production of Enzyme-modified Cheese[J].Food Research International,2006,39(5):619-627.

[5]邓海燕.酶改性干酪及其产物微胶囊化的工艺研究[D].广州:华南理工大学,2009.

[6]QB/T3776-1999.硬质干酪[S].北京:中国标准出版社,1999.

[7]刘岩梅,张树明,赵昌政.浅谈食品风味物质的分离分析方法[J].中国食品添加剂,2004(3):104-107.

[8]于铁妹,王卫飞.GC-MS分析天然奶味香精的致香成分[J].现代食品科技,2008,24(1):80-82.

Study on cheese flavouring by enzymes

LI Qing,ZHAO Xiu-ming,LIU Jia,ZHAO Zheng

(College of Food Engineering and Biotechnology,Tianjin University of Science&Technology,Tianjin 300457,China)

The method to generate cheese flavoring by using commercial enzyme preparations to hydrolyze fresh curds was studies.The optimal conditions of hydrolysis were determined through the single factor experiment and the orthogonal experiment:the protease level was 0.4%,adjust pH to 6.5,hydrolyze 4 h under 45℃;Lipase level was 1.5%,hydrolyze 8 h under 35℃,stirring speed was 200 r/min.The cheese flavoring manufactured from this process has better mouthfeel but lower flavour intensity.GC-MS method was used to analyze the volatile flavour compounds of cheese flavouring,26 kinds of flavor compounds were identified in total.The content of acid was 35.07%;the content of aldehydes,ketones and esters was 15.47%.

cheese flavoring;protease;lipase

TS252.53

A

1001-2230(2011)11-0024-05

2011-08-01

李青(1986-),女,硕士研究生,研究方向为乳品加工技术。

赵征