海洋平台上部组块吊装方案优化分析

刘 波,杨 亮,田其磊,高定全

(海洋石油工程股份有限公司,天津 300451)

海洋平台上部组块吊装方案优化分析

刘 波,杨 亮,田其磊,高定全

(海洋石油工程股份有限公司,天津 300451)

渤海湾内某平台上部组块由四层甲板、一座生活楼和修井机三个部分组成,受起重船吊装能力的限制,生活楼结构单独吊装,组块与修井机一起吊装。文章从吊装安全性、便利性方面考虑,通过运用SACS软件对吊装过程进行了结构强度分析,通过对比修井机置于作业区域采用吊装框架吊装、修井机置于避让区域进行直接吊装、修井机位于作业区域进行直接吊装三套方案,优选出修井机位于作业区域进行直接吊装的最佳方案。

海洋平台;上部组块;吊装;方案优化

0 引言

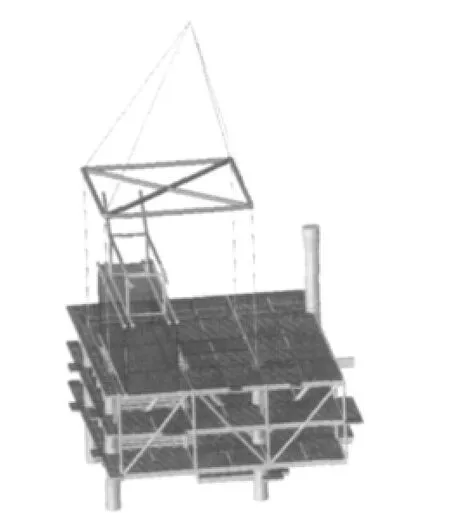

本文所述平台位于渤海湾内,为四腿钢制导管架井口平台,工作水深21.6 m,工作点间距20 m×18 m。平台立面结构如图1所示。平台组块上设置一座30人的生活楼,平台上层甲板的布置满足修井机进行钻修井作业要求。上部组块结构共包括四层甲板:上层甲板、中层甲板、下层甲板和工作甲板。以平均水平面为基准,各层甲板的标高分别为25、20、15、11 m。受起重船吊装能力的限制,上部组块结构需要分两部分进行吊装:生活楼结构吊装,组块与修井机结构吊装。其中组块质量2200t,修井机质量140 t。本文主要介绍组块与修井机结构一起吊装的方案分析,组块的吊点设置于组块轴线上4个立柱的顶端。

图1 平台立面

1 组块与修井机一起吊装的作业特点

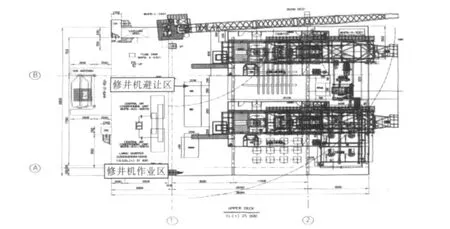

此组块吊装有以下两个特点:其一,由于组块总体工艺布置的需要,组块整体偏心较大。其二,修井机位于组块的最上层甲板,与组块一起吊装(平台顶层甲板布置如图2所示),吊装时吊绳容易与修井机结构碰撞从而造成损坏。组块吊装时修井机可以放置在上部甲板的两个位置,见图3。

根据以上分析,组块吊装方案的选择主要从以下三方面考虑:

(1)组块偏心对吊绳力与结构强度的影响。

(2)吊装过程中吊绳与修井机结构的碰撞防护。

图2 上层甲板平面示意

图3 修井机放置区域

(3)组块施工的经济性、便利性以及安全性。

基于以上考虑,本文选取三种吊装方案进行分析比较。

2 吊装方案

2.1 修井机置于作业区域采用吊装框架吊装

此吊装方案示意见图4,组块上设置4个吊点,修井机位于作业区域,采用吊装框架吊装。吊装框架由管材焊接而成,吊装框架上部4条吊绳连接起重船吊钩,下部4条吊绳连接组块。由于修井机位于工作区,可以通过调整修井机的位置改善组块偏心情况。以立柱对角线交点为坐标原点,此方案下组块的重心水平位置为-0.31 m、3.57 m。采用SACS软件对组块进行吊装结构分析,经过计算得到此方案上部吊绳的最大拉力为11 760 kN,下部吊绳的最大吊拉力为10 620 kN。所有与吊点连接的主要传力构件按照2.0的动力系数计算,其他按1.35的动力系数计算,杆件应力比均小于许用值,满足规范要求。

图4 修井机置于作业区采用吊装框架吊装示意

2.2 修井机置于避让区直接吊装

此方案的组块上吊点设置以及结构形式与吊装方案2.1相同,4条吊绳与起重船吊钩以及平台吊点直接连接,吊装布置方案如图5所示。由于修井机位于避让区,远离组块中心,增加了组块重量偏心。此方案下组块的重心水平位置为-0.31 m、4.63m。采用SACS软件对组块进行吊装结构分析计算,最大吊绳拉力为10880 kN。所有与吊点连接的主要传力构件按照2.0的动力系数计算,其他构件按1.35的动力系数计算,杆件应力比小于许用值,满足规范要求。

图5 修井机置于避让区直接吊装示意

2.3 修井机置于作业区域直接吊装

此方案的组块上吊点设置以及结构形式与吊装方案2.1相同,修井机放置于作业区域。吊装布置方案如图6所示。由于修井机位于工作区,可通过调整位置,改善组块重量偏心情况。此方案的修井机位于吊绳内部,为防止吊绳对修井机结构的碰撞破坏,需要保证吊绳与修井机有一定的间隙,修井机位置的调整受一定的限制,不能达到方案2.1的调整效果。本吊装方案组块的重心水平面位置为-0.31 m、3.85 m。采用SACS软件对组块结构进行吊装分析计算,计算得到的最大吊绳力为10 880 kN。所有与吊点连接的主要传力构件按照2.0动力系数计算,其他按1.35的动力系数计算,杆件应力比均小于许用值,满足规范要求。为了防止吊绳在起吊过程中与修井机结构碰撞,甲板上增设了跨越修井机的索具防护平台 (见图7),起到了预挂索具和保护修井机的作用。

3 方案比较优选

对于以上方案,分别从增加辅助钢材、施工经济便利性方面进行了比较。对比分析结果见表1。

从以上对比结果可以看出:方案2.1是此种组块结构吊装的常规方法,可以通过修井机位置调整改善平台重心偏心,并且采用吊装框架可保证吊绳与修井机有足够空间而不发生碰撞。但是该方案吊装框架的辅助用钢量最大,吊装框架需要高强钢约200 t,使用的安装器具卡环的数量是方案2.2和2.3的3倍。索具是方案2.2和2.3的2倍,安装器具多,海上施工时间较长。另外增加吊装框架以及安装器具使整个系统的安全风险增大。综上所述,方案2.1不予选用。

表1 吊装方案对比

方案2.2不需要辅助钢材,吊绳与修井机在吊装过程也没有碰撞危险,但是由于修井机位于避让区,增加了组块偏心,同时也增加了修井机结构在拖航中的风险。

方案2.3的辅助用钢量很少,仅需要设置15 t左右的索具平台,跨越修井机对修井机结构进行保护,索具预先安装在索具防护平台上,避免了吊装起钩过程中索具与修井机的碰撞,同时也节省海上安装时间。由于修井机位于工作区域,有助于减小组块偏心,因此降低了吊绳力,最大吊绳力为10 260 kN,小于方案2.2的10 870 kN。修井机位于工作区上部的甲板中间区域,保证了修井机在拖航工况中的安全。通过以上甄选比较,方案2.3被选定为施工方案,并在组块吊装中成功实施。

[1]谢彬,高瑞力,谢文会.新型组块吊点的设计和应用[J].中国海上油气,2008,20(4):264-266.

[2]王宁,徐田甜.西江23-1油田平台模块海上吊装优化设计[J].石油矿场机械,2007,36(8):26-30.

[3]API 2A-WSD-2000,Recommended Practice for Planning,Designing and Constructing Fixed Offshore Platforms-Working Stress Design[S].

Optimum Scheme Analysis for Lifting Topside of Offshore Platform

LIU Bo(Offshore Oil Engineering Co.,Ltd.,Tianjin 300451,China),YANG Liang,TIAN Qi-lei,et al.

The topside of an offshore platform in Bohai Bay is composed of four layers of deck,one living building and one workover rig.Because of limited capability of the crane vessel,the living building is hoisted alone but deck module and workover rig are hoisted together.As considering reliability,economy and implementing convenience,the software SACS is used for the structural strength analysis during hoisting.Three hoisting schemes are compared,i.e.workover rig placed at operation zone then hoisted with the help of a lifting frame,workover rig placed at keep-out zone then hoisted directly,and workover rig placed at operation zone then hoisted directly.Finally,the third scheme is chosen as the best one.

offshore platform;topside module;hoisting;scheme optimization

P751 TE54

B

1001-2206(2011)04-0024-03

刘 波 (1977-)辽宁兴城人,工程师,2005年毕业于天津大学海洋工程专业,硕士,现主要从事海洋石油工程结构设计工作。

2010-10-14