带水大开挖施工技术在仪征—长岭管道陆水河穿越中的应用

冯梦朦,刘居正,江 波,沙文忠

(1.河南油田油建工程建设有限责任公司,河南南阳 473132;2.中石化管道储运公司,江苏徐州 221008)

带水大开挖施工技术在仪征—长岭管道陆水河穿越中的应用

冯梦朦1,刘居正2,江 波2,沙文忠2

(1.河南油田油建工程建设有限责任公司,河南南阳 473132;2.中石化管道储运公司,江苏徐州 221008)

采用主河道带水大开挖成沟和浮筒结构漂浮牵引技术,成功完成了D 610 mm×10.3 mm原油管道的陆水河穿越工程。文章介绍了该项工程的管沟大开挖、水下管沟测量、半圆弧型混凝土配重块对扣连续安装、浮力计算、浮筒结构、牵引设备、稳管设备布置等技术要点。实践证明,管沟定位开挖的精确测量、重量和浮力的准确计算和穿越段管道的平稳入沟,是陆水河穿越成功的技术关键。

输油管道;带水大开挖;漂管穿越;施工技术

1 工程概况

陆水河穿越工程是仪征—长岭原油管道工程大冶—赤壁Ⅱ段的控制性工程,穿越位置位于赤壁城区北郊,上游距离赤壁市陆水河二桥约1 300 m;由西到东依次为陆水河西堤→河岸滩涂部分→陆水河水面段→陆水河东河岸滩涂部分→陆水河东大堤(赤黄水泥公路);陆水河水面较宽,陆水河西岸有大片植树带,河岸坡度较陡;东岸是大片菜地,水面和水泥路面落差较大。因陆水河长期大量采沙,暗礁众多、水深不一;穿越断面冲刷线以上地层以松散、高密度的细砂石层为主,其间夹杂含量小于40%的黏土、粉土;穿越断面冲刷线以下地层以卵石、中细砂、流沙和淤泥为主;地下情况较为复杂,实测51个点的水深,河道平均水深3.1 m,最深处7.5 m,最浅处接近0 m,水下河床成不规则地貌;整个河道水深差别较大,给开挖带来极大困难;穿越断面河道在枯水期流速为0.9~2.1 m/s。

设计采用挖砂船对主河道进行水下大开挖、连续混凝土配重块安装、漂管牵引穿越。主河道穿越长度312 m,管道规格为D 610 mm×10.3 mm,钢材为X65,设计出站输油压力为8.5 MPa。

2 带水大开挖管沟

根据现场实际情况,水下开挖长度为315 m,管沟挖深5~13m,平均挖深8.6m,最小宽度4.6m。根据地质情况和挖深要求,管沟开挖采用阶梯开挖法,见图1。

2.1 管沟开挖流程和设备

每年11月初至第二年4月初是陆水河的枯水期,是带水大开挖施工的最佳时间。

开挖流程为:管沟定位 (应确定以下位置:管沟中心线、沟底边线、管沟上口边线、标高基准点,并在河道两岸作出控制点和标记,便于追溯和保证穿越位置符合设计要求)→设置导向浮标→布缆定位→开挖砂石、装运、卸料→管沟检查。

根据地质情况,沿管沟轴线从西岸至东岸均匀布置4艘作业船,其顺序为1艘挖深10 m的链斗式挖砂船、1艘挖深12 m的抓斗式挖泥船、1艘绞吸式挖泥船、1艘挖深10 m的链斗式挖砂船。除绞吸式挖泥船外,每艘挖砂船配备1艘60 m3的泥舶运输船,且作业船只垂直水流布置,平行管沟轴线进行同一方向施工。

考虑到水下管沟开挖后需要及时回填和回淤等因素,在不影响船舶航行的条件下,堆料区选择在距管沟轴线150 m的下游区域堆放,高度不超过3 m。对开挖好的管沟,分别在上下游方向设置不同的边坡,并在管沟上游方向超挖土方,以给回淤坍塌留有空间,保证最终的管沟成型。

因水面和河岸落差较大 (9 m),为确保预制管道顺利漂管过河,在河底管沟开挖同时,采用220型挖掘机、T100推土机配合开挖两岸的发送沟和接收沟。

2.2 管沟成型的测量及控制

(1)水下管沟测量是施工的重点,直接影响穿越质量。为了能准确测量管沟的成型情况,采用了多种措施。首先,对施工区域水下断面和地形平面位置及深度的测量采用动态徕卡GPS-PTK卫星定位系统配合测声仪SHD13与便携式计算机联机通讯方式,数据采样率1 s;其次,对陆地、水边及测量船无法到达的区域,采用全站仪DTME831、计算机联机通讯方式,原始数据采集用清华山维EPSW2000测图系统计算机;第三,由潜水员进行实际测量。

(2)船舶进入现场,根据水上浮标到指定水域抛锚定位;用全站仪测出每船的船艏、船尾坐标,然后用锚缆调整船位。施工中用全站仪多次校核船位。管沟开挖过程中,随时随地检查管道轴线、高程、宽度,及时控制偏差,保证开挖轴线精度。

(3)合理布置控制点是控制施工质量、进度的必要条件。根据设计提供的控制点,在两岸进行控制点加密,并将所有控制点联网复测,保证平面控制精度,同时采用全站仪将所有控制点联网,往返测量两次后再平差,保证管沟高程精度。

(4)根据各施工船所在施工区的设计底标高,确定各施工船挖掘机具的挖掘深度;在每条施工船上用测深砣或测深杆等测深工具测量实际挖掘效果,并作好记录,每层达到开挖的深度后方可移船;每天上午用测深仪检查已挖部分的水下情况,以便及时掌握管沟开挖情况;根据开挖进展情况,每10~15 d使用回声测深仪、全站仪、GPS检查沿轴线的管沟实际开挖深度,与设计挖深比较。

(5)在工程量完成90%时,对分段加密管沟底部进行详测,根据详测资料修整沟壁与沟底,保证开挖质量。开挖结束,组织潜水员入水进行直观检测并详细测绘水下地形图,为管道穿越施工提供准确依据。

3 穿越管段的焊接和试压

(1)在河西岸西小堤外侧设置管段预制场,场地平行于作业带布置,用挖沟机进行平整,管道预制场地为320 m×12 m。在预制场地内进行穿越管段的组对、焊接。管道无损检测按100%的RT、UT比例进行,分别达到射线Ⅱ级、超声Ⅰ级为合格。

(2)预制管段通球扫线一次。

(3)管道试压。按设计图纸要求,管道严密性试验压力为7.8 MPa,稳压8 h,以试压时间内无渗漏、压降值不大于试验压力的1% (0.078 MPa)为合格;强度试验压力为11.7 MPa,稳压时间4 h,以无变形、无渗漏、在规定的时间内压降值不大于0.1 MPa为合格。管道试压后装置暂不拆除,作为管道漂管时应急上水使用。

4 穿越段布置

穿越管段的预制场地为粉质黏土地表层,根据现有地质结构、预制段的长度以及工期、成本要求,采用管墩滑动法代替轨道曲线小平车滑动法发送。用尼龙袋装土每隔8~10 m堆筑一个2 m(长)×1.5 m (宽)×0.6 m (高)支撑管墩,并且涂抹润滑油。管道发送时利用吊管机的提升动力克服管道摩擦力,在防腐层不受损坏的前提下,保证管段均匀受力。

5 配重块及其安装

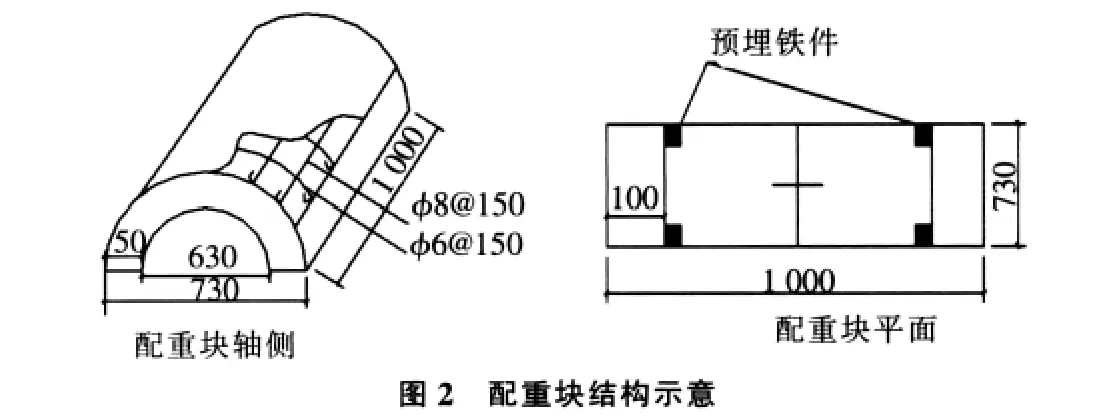

根据陆水河长期采砂的历史以及水下安装配重块存在的风险不确定因素,为更好解决管道保护问题,漂管前在岸边安装两个半圆弧型配重块,结构如图2所示。

(1)利用厚6 mm钢板制作配重块模具,由于在冬季预制配重块,所以要用锅炉蒸汽加温加速配重块的成型和凝固。每块配重块的质量为142.7 kg。

(2)配重块安装前事先将穿越管段全部捆绑橡胶板,防止拖管和加配重时损坏防腐层。橡胶板厚4 mm,周长加搭接长度 (0.2 m)共2.12 m,共需橡胶板270 m×2.12 m=572.4 m2;橡胶板用铁丝捆扎。

(3)发送管道和安装配重块同时进行。用220型挖掘机和人工配合进行,采用两块上下对扣,用2 t手动倒链缓慢系紧使两块配重紧紧抱箍在管道上不滑动,再分别用两块搭接钢板(规格:100 mm×150 mm,厚6 mm)与配重块上的预埋铁板焊接,然后机械除锈达到Sa2级,刷两遍防锈漆;安装10块配重之后,所有挖掘机一致运作将管道向河道发送一段距离。这样依次重复操作,在穿越段270 m长管道上安装配重块540块。

(4)考虑封航时间不能太长,安装配重块要24 h连续施工。夜间用1台20 kW发电机配合3个1 000 W探照灯 (河道照明)、6个1 000 W照明灯 (工地照明用)。其他配合设备同样连续工作。

6 浮筒及其安装

(1)为节约投资,漂管所用浮筒选择市场上标准的230 L铁制油桶代替用钢板制作浮筒。陆水河穿越共使用油桶247只,其中82只将随管道缓慢沉入河底。

(2)浮筒安装前均要充气做严密性浸水试验,以预防使用过程中浮筒进水减小浮力,造成管段弯曲。

(3)浮筒安装。在岸上采用8号铁丝捆系浮筒两圈,然后用直径20 mm、长6 m的棕绳缠绕连接到配重块外面吊环上。

7 穿越管段重量及浮力计算

(1)主要参数:河宽以270 m计,配重厚度以50 mm计,每块配重长1.0 m,共计要用540块。

(2)每块配重用混凝土为133.75 kg,钢筋为5.45 kg,配用0.15 m×0.1 m,厚6 mm钢板5块(做预埋件和连接板)共3.53 kg。每块配重质量为: m配重=m混凝土+m钢筋+m钢板=142.7 kg, 540块配重总质量m配重总=m配重×540=77 078 kg。

(3)D 610 mm×10.3 mm环氧粉末涂层钢管单位长度质量为152.3 kg/m,则其总质量m钢管=152.3 kg/m × (270 m+42 m) =47 517 kg。

(4) 橡胶板 (厚6mm) 需要68卷,每卷50 kg,共计 3 400 kg。

(5) 未注水时 m总=m配重总+m钢管+m胶皮=127 995 kg。

(6) 总浮力 f浮= ρ水gV(配重+钢管)=1 106.822 kN

(7) 总浮力和未注水时总重量之差=m总gf浮=147.529 kN。

(8)油桶作浮筒,每只油桶容积为0.23 m3。

考虑到安全系数,油桶只有1/3体积没入水中,设所需油桶数为x,单个浮筒浮力为0.23/3×ρ水g=751.66 (N)。

由0.23/3×ρ水g x=m总-f浮

得x=196只

还要考虑浮筒重量的影响:一只筒按20 kg计算,则需增加 (20 kg×9.8 m/s2×196)/751.66 N≈51只。

棕绳重量忽略不计,共需浮筒196只+51只=247只。若使浮筒完全沉没在水中,只需总筒数的1/3,即82只。

8 管道吊装就位、漂管、稳管

(1)管段漂管前三天通知河道航务部门,安排工作人员在河道巡逻宣传并做明显标牌,提醒过往船只注意;开始漂管时在上下游分别布置巡逻艇昼夜巡逻。

(2)因施工在冬春季节,陆水河水位较低,大型浮吊船不能从长江开到陆水河,为了对所穿越管道有效实施稳管、防止偏离管沟中心,需要对原挖砂船进行改造。单条船具体改造内容 (共需9条船,上游5条起稳管作用,下游4条起管沟中心定位作用):拆除挖砂系统和传动系统 (方便起吊管道),增加滑轮组一套,配100 m φ30 mm钢丝绳和100kN挂钩1个 (用于控制起吊管道),船头浮吊架焊接安装D89mm×5mm无缝钢管20m(加固斜拉撑),用14#槽钢10m (连接加固两个船体)。

(3)管道吊装用4台400 kN吊管机、5台220型挖掘机、9条改装挖砂船配合将安装完配重块和浮筒的管道依次缓慢吊入河道内,然后将管道微调到管沟上方;漂管前在管道首端安装拖管头,并且预拉伸所要用的钢丝绳,然后用20 t运输船直接把钢丝绳牵引到河对岸,2台挖沟机分别用钢丝绳牵引管道,另1台协助控制方向 (采用长350 m的φ30 mm钢丝绳2根)。

(4)吊管时以吊点间距不大于23 m为原则均匀布置,以免管道承受过大的弯曲应力。

(5)在管道漂行过程中,每条船要交替更换牵引管道的钢丝绳,始终保持钢丝绳垂直于管道,避免管道受应力弯曲过大影响焊口质量,同时岸上派专人指挥,保持整段管道的水平度,如发现弯曲随时指挥船只收绳或放绳。河上9条船,每条船配备一艘机动船和3名技术工人随时调整管道吊点位置。

(6)陆水河流速较大,除了上游作业船用钢丝绳控制飘管方向之外,同时在下游的4艘定位船船艏安装焊接固定套筒,紧靠管沟下游侧使船舶均匀布置抛锚就位 (用全站仪测出每船的船艏、船尾坐标,指导定位船在管沟下游侧成一条直线布局),然后人工配合在船艏安装定位钢管桩,这样就有效地防止了管段沉管过程中受水流速影响偏离管沟中心。

(7)管道在漂管发送过程中必须统一指挥,所有环节的各岗位配备了对讲通讯设备,确保了过程的步调一致和一次性成功,避免了安全和质量事故的发生。

9 沉管

(1)通过均匀解除浮筒让管段缓慢均匀下沉落入管沟。拆除浮筒时,船上人员穿救生衣按照事先预定的方案剪断系筒的绳子,拆筒应均匀对称拆除,保证管道匀速下沉,防止因局部拆除造成管段的过大弯曲应力。

(2)拆除浮筒分三次作业,第一次拆除1/3的浮筒,即82个,第二次再拆除1/3的浮筒 (82个),当浮力重力平衡时再均匀拆除20个浮筒 (逐次拆除可防止管道下水速度过快影响就位质量,造成管道弯曲过大),此时管道和剩余浮筒缓慢沉入沟底。

(3)管道是否就位到管沟中心和落到沟底,要派潜水员下水探摸,如果管道偏移就通知水上船只调整钢丝绳长度使其摆位;如果管道就位达到设计要求,就拆除水下浮筒减少浮力,保持管道稳定。

(4)管道就位后,对管道中心线进行复核,确保无误。然后在两端弯管两侧打桩 (φ 114 mm×5 mm,长6 m,20根)将其固定,防止管道就位后产生倾斜影响以后连头作业;潜水员解除所有船只与管道相连的钢丝绳,拆除下游定位船的定位钢桩;打开管段一侧的封堵向管道内注入一定体积的水 (2/3漂管段体积),加强水下沟底管段稳定性。

10 管沟回填

(1)管沟开挖时夹杂大量卵石,为保护防腐层,回填时分两步:第一,采用60 m3的运输船将购买的细砂运至河中间,由挖砂船分层回填2 m。细砂回填过程中潜水员分3次下水检查细砂抛洒是否均匀覆盖管道,对高低不平落差较大之处用特制刮板平整;第二,挖砂船、运砂船配合将远处堆放的砂石依次倒运到河中间由挖砂船分层回填。回填过程中,由测量人员、潜水员跟踪测量,确保回填的质量。

(2)管沟回填完后在管道两端适当位置围小堰并露出管头,为以后连头做准备。

(3)管沟回填之后,采用徕卡GPS-PTK卫星定位系统配合测声仪SHD13对水下恢复情况进行最后测量,绘出管沟回填后水下地貌地形图,形成恢复地貌评价,为管道运行安全和航务使用提供重要依据。

11 结束语

陆水河穿越工程于2006年2月28日至3月2日仅用360 h,就实现了包括配重块和浮筒安装在内的管道牵引、沉管、注水稳管一次成功,经回声测深仪、潜水员检测,埋深等各项指标均合格。实践证明:水下管沟开挖测量、重量和浮力计算、漂管方向控制、管段沉管就位入沟是陆水河穿越一次成功的技术关键。

[1]SL 257-2000,水道测量规范[S].

[2]SY/T 0055-2003,长距离输油输气管道测量规范[S].

[3]SY/T 4079-1995,石油天然气管道穿越工程施工及验收规范[S].

Construction Technique of Large Excavation under Water in Lushuihe River Crossing Project of Yizhen-Changling Crude Oil Pipeline

FENG Men-men(Henan Petroleum Engineering Construction Co.,Ltd.,Nanyang 473132,China),SHA Wen-zhong

By using the techniques of large trenching in main water channel and pipeline towing with the help of pontoons,Lushuihe crossing project of Yizhen-Changling Crude Oil Pipeline of D 610 mm×10.3 mm has been successfully completed.The key technic points in the project such as large trenching,underwater trench measuring,semi-circular arc concrete weights and their buckled installation,buoyancy calculation,pontoon structure,layout of pipeline towing and stabilizing equipment are illustrated.The practice proves that the orientation,trenching,accurate measuring and exact calculation of weight and buoyancy as well as the pipeline laid stably into the trench are the key techniques for the successful Lushuihe River crossing construction.

oil pipeline;large underwater excavation;drifting pipeline crossing;construction technology

TE973.4

B

1001-2206(2011)04-0040-04

冯梦朦 (1971-),男,河南方城人,工程师,全国注册一级建造师,1992年毕业于华北石油学校,多年从事油田地面产能建设和系统工程技术管理工作以及油气长输管道、非开挖技术的施工管理工作。

2011-03-24;

2011-05-30