天铁180 t LF炉造还原渣模型计算及实践

尹华盛 陈志敏(天津天铁冶金集团热轧板公司,河北涉县 056404)

天铁180 t LF炉造还原渣模型计算及实践

尹华盛 陈志敏(天津天铁冶金集团热轧板公司,河北涉县 056404)

对Q235B钢在LF炉精炼造渣的成分进行设计,通过模拟计算,检验渣型设计的正确性,使LF炉能有的放矢地改变转炉携渣的氧化性,再通过精炼造出还原性能良好的白渣。从而更好地实现LF炉深脱硫、吸附夹杂、纯净钢水的功能,此经验可推广到其它对质量要求严格的钢种。

精炼 白渣 模型 计算 石灰

1 前言

在LF炉精炼工艺中快速造出还原性白渣对钢水内部质量有很重要的意义。在精炼过程中对钢水冶炼最有利时的成分的熔渣为白渣。一般渣子颜色发白。钢包冶炼一般使用CaO-SiO2-Al2O3系熔渣。精炼造渣主要是控制熔渣中的各个组元,使熔渣形成的复合化合物为钢种的冶炼提供最有力的条件。熔渣组元有CaO、SiO2、Al2O3、MgO、FeO、MnO、CaF2。其中主要通过控制CaO、SiO2和Al2O3的成分来控制熔渣终点形成的复合化合物[1]。

2 造好碱性还原渣的前提条件

(1)控制好钢液冶金参数,包括:钢液成分、钢液温度、熔炼过程;

(2)前期氧化渣量少(无渣出钢);

(3)钢液已经脱氧;

(4)钢包内衬碱性耐火材料;

(5)渣子应易熔化,因为只有熔渣才能进行冶金反应和吸纳非金属夹杂;

(6)渣中FeO+MnO含量应低于1.0%。

好的精炼渣必须具有以下特性:熔点低;粘度合适;对氧化夹杂物和硫有强的吸纳性。

3 精炼还原渣成分设计

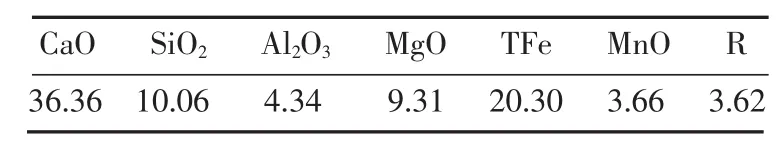

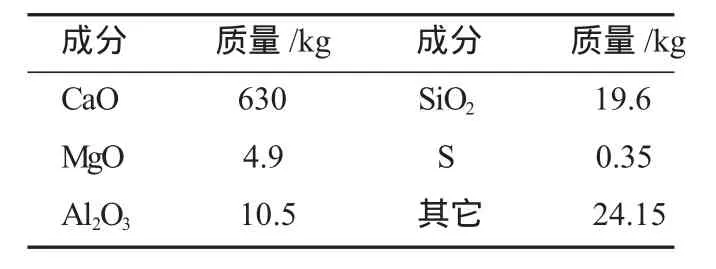

以钢种Q235B为例,钢水目标成分范围(%):C:0.14~0.18;Si:0.15~0.20;Mn:0.30~0.40;P≤0.020;S≤0.020。转炉吹氧后钢水成分为:C:0.08%;Si:0.000 1%;Mn:0.08%;P:0.012%;S:0.015%。根据碳氧平衡,氧含量在300×10-6左右,由于此钢种是属于硅镇静钢,脱氧剂以Mn-Si为主,强脱氧使用铝粒、弱脱氧使用电石转炉下渣量一般在3~5 kg/t。转炉渣样成分见表1。

表1 转炉渣样成分/%

根据CaO-SiO2-Al2O3三元相图,此渣熔点高氧化性高,对精炼造渣有很大的影响。

根据以上因素此钢种精炼渣成分模型设计为55%CaO,15%SiO2,20%Al2O3,7%MgO,1%MnO,1% FeO,R=3.7。图1是该成分在三元相图中的位置,该区域精炼渣容易形成12CaO·7Al2O3,此类夹杂物容易上浮,在正常的软吹条件下可以完全被精炼渣吸附,减少钢水中的夹杂物,脱硫性能强。

4 精炼过程中实践操作与计算

4.1 精炼过程中使用的造渣料成分(见表2)

表2 渣料成分表/%

4.1.1精炼渣加入量是以设定的精炼渣成分为依据,根据实际情况如:转炉下渣量多少、转炉终点氧含量、精炼渣的脱硫程度以及渣的还原性等因素,对精炼渣进行进一步处理,从而得到对钢水最有利的还原精炼渣。

4.1.2 精炼渣主要是在改变转炉下的氧化性渣改为还原性渣的前提下,根据精炼的要求,如:脱硫程度、吸附夹杂程度、脱氧情况等因素来调整渣料的加入量。其中渣料加入量的主要因素是转炉下渣量。

4.2 计算相关数值

转炉下渣量设为2 kg/t时,转炉出钢量为190 t,萤石加入量设为1 kg/t。计算得:转炉下渣量:380 kg,萤石加入量190 kg,炉衬侵蚀量95 kg。

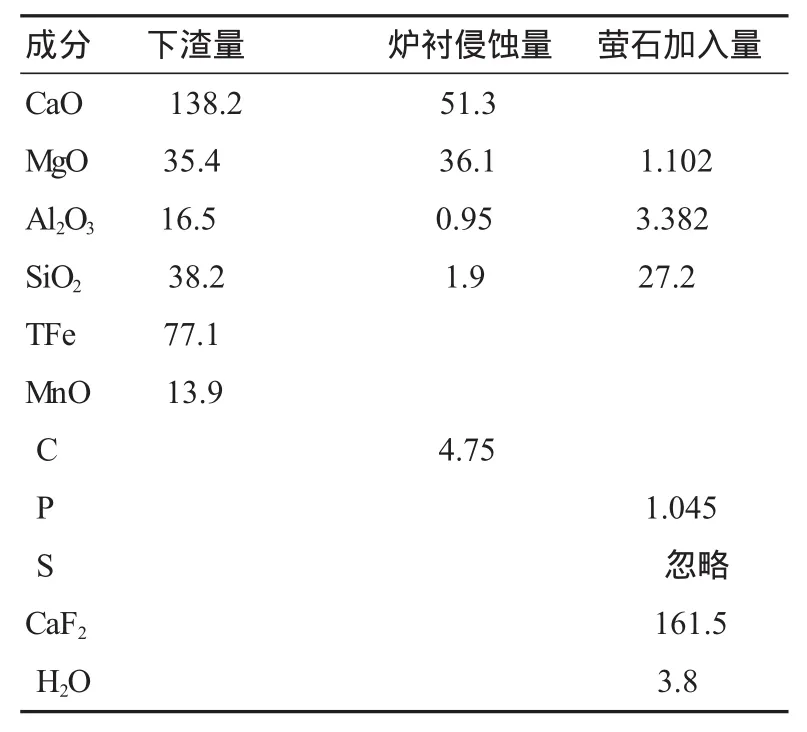

4.2.1 根据转炉渣样成分、渣量、萤石加入量、炉衬侵蚀量计算可得各渣样成分见表3。

表3 转炉渣样成分、下渣量、萤石加入量、炉衬侵蚀量/kg

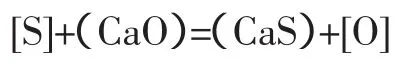

4.2.2 脱硫反应消耗的CaO含量

消耗的CaO量:33.25 kg。

4.3 合金及脱氧剂加入后产生渣量的计算

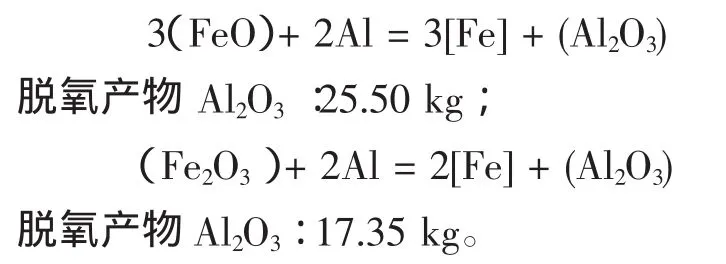

4.3.1 脱氧剂加入后

转炉吹完氧后终点氧为300×10-6,经过氩前处理后自由氧[O]=25×10-6。

加入硅铝钡产生的脱氧产物Al2O3:104.5 kg;铝饼加入生成的脱氧产物Al2O3:40 kg;转炉下渣后渣中的TFe=77.1kg,TFe中FeO:Fe2O3=2:1,

4.3.2 合金加入后

硅锰的加入产生脱氧产物

SiO2:158.6 kg;硅铁加入后产生的SiO2:195.2 kg。

计算可得:700 kg。

石灰加入后各组分见表4。

S→CaS,CaS:0.788 kg。

表4 石灰加入后渣组分

4.4 汇总成分

将以上计算的渣量成分总结后,最终汇总成分见表5。

表5 精炼总渣量及成分

此炉次精炼过程中的渣样分析,成分含量见表6。

表6 精炼实践过程中的渣样成分/%

4.5 实际精炼中的应用

终渣质量与成分如表5所示,理论计算的渣料成分与实际成分略有差异,主要体现在SiO2和Al2O3含量。在实际精炼过程中,根据计算结果,在预先设定的情况下,考虑到石灰成分的变化,增加了50 kg石灰和20 kg铝粉的用量,实际的渣样成分如表6所示,在CaO-SiO2-Al2O3系熔渣三元相图中形成容易上浮的12CaO·7Al2O3,能很好地促进钢水中夹杂物的上浮,完全满足该钢种冶炼过程中的精炼要求。经过一段时间的实践,凡是过精炼的钢种,利用这种造渣模型,都能造出还原性能良好的精炼渣,使钢水的浇注性能和内部质量得到很大的提高。

5 具体效果

5.1 还原渣精炼工艺后对脱氧效果的影响

以Q345B钢种为例,精炼采用还原渣模型造渣后,钢水[O]较稳定,大体控制在5×10-6~10×10-6之间,平均为6.4×10-6。钢液[O]脱除率达到57.34%,比不造还原渣前([O]脱除率为39.86%)提高17.84%,脱氧效果明显,同时原来钢液在浇注过程中钢流不畅现象明显减少。

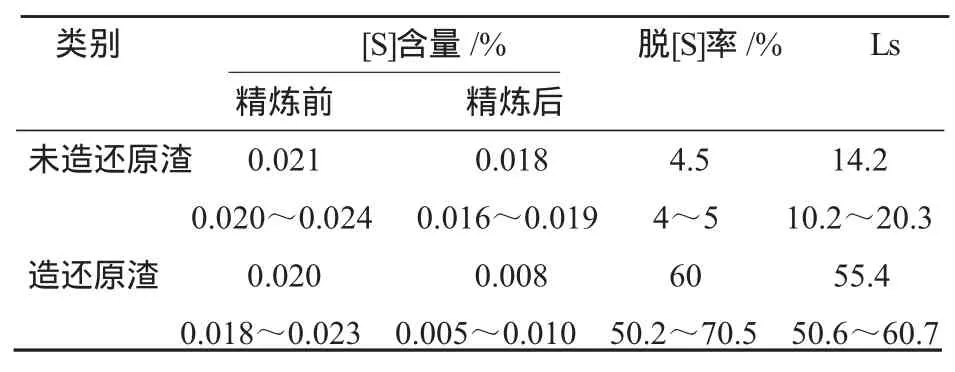

5.2 还原性能优良的精炼渣对脱硫工艺的影响

此前脱硫功能差,精炼前后钢液中硫含量变化不大,硫在钢渣之间的分配比不高。以Q235B钢种为例,由表7可知,造还原渣后,钢中脱[S]率平均达到60%,比造还原渣前提高46%,硫的平均分配比达到55.4,具有良好的脱硫效果,见表7。

表7 造还原渣前、后脱硫情况

6 结论

通过Q235B钢种过LF炉精炼造还原渣成分的设计,可以看出,根据转炉终渣成分和下渣量能够对精炼渣的成分进行设计,可以精确计算出在精炼炉的渣料加入量,造出符合钢种要求的精炼还原渣。

[1]张鉴.炉外精炼的理论与实践[M].北京:冶金工业出版社,1991:517.

Calculation and Practice of Reduction Slag Making Model in Tiantie 180t LF

Yin Huasheng,Chen Zhimin

The authors designed LF slag composition for Q235B steel and checked the correctness of the designed slag by simulated calculation in order that the oxidability of slag carried over from converter was transformed at LF deliberately and white slag with good reducibility was built during refining with the purpose of achieving deep desulphurization,adsorbing inclusions and purifying liquid steel at LF.This experience can be popularized to other steel grades with strict requirement on quality.

refining,white slag,model,calculation,lime

(收稿 2011-03-09责编崔建华)

尹华盛(1974-),男,高级工程师,现在天铁热轧板公司炼钢部从事炼钢连铸生产技术工作。