天铁焦化厂节能降耗潜力分析与实践

张亮亮(天津天铁冶金集团有限公司环保能源处,河北涉县 056404)

天铁焦化厂节能降耗潜力分析与实践

张亮亮(天津天铁冶金集团有限公司环保能源处,河北涉县 056404)

从焦炉物料、热量平衡两个方面分析了焦化厂节能降耗的潜力,结合企业实际,采取了10项节能措施。通过措施的落实,使工序能耗比2004年降低了19%,接近同行业平均水平。同时对“十二五”期间节能工作和相关的技术措施进行了简要介绍。

焦炉 物料 热量 废水 节能 措施 规划

1 前言

钢铁工业是我国的耗能大户,能耗约占全国工业总耗能的12%,而铁前系统能耗占钢铁工业总能耗的70%左右,其中,焦化工序占15%,因此作为能源转换、生产的焦化厂承担着钢铁企业节能降耗的重任。我们结合本企业节能现状,通过分析采取了相应的节能措施,取得了较好的节能效果。

2 节能潜力分析

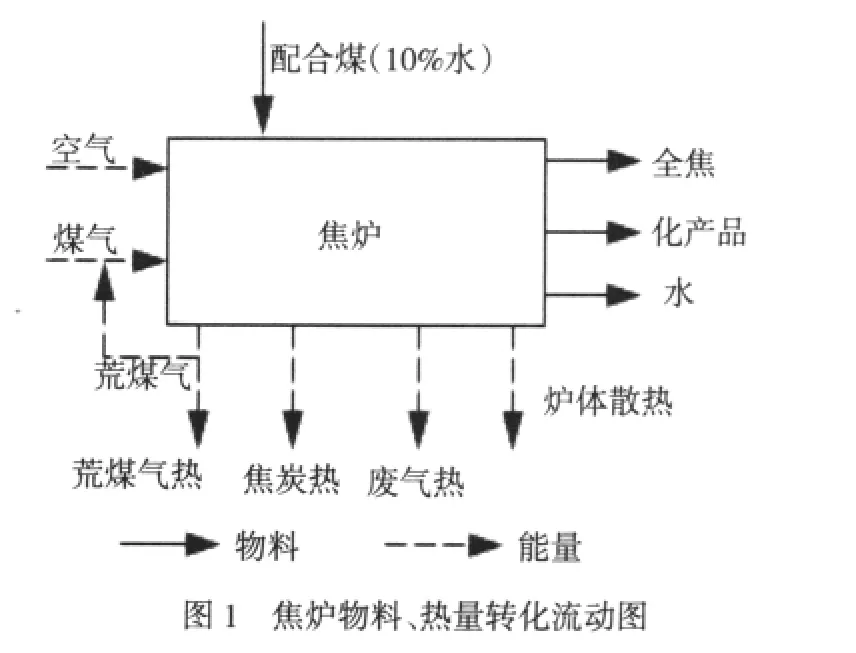

天铁焦化厂现有焦炉四座,其中1#、2#为58-Ⅱ型,3#为80型,4#为58-Ⅰ型,每座焦炉42孔炭化室,设计年焦炭产量112万t。焦炉是焦化厂物料及热量转化设施,通过物料及热量分析,可以更清楚地反映出其流动及分布情况,找出节能降耗的有效途径。

2.1 焦炉物料平衡分析

2.1.1 焦炉物料入方

配合煤(约含10%水分)是焦炉加工转换唯一的物料入方,配合煤消耗直接关系到工序能耗的高低,通过加强管理,减少损耗可以降低其消耗。另外,稳定和降低配合煤水分也是降低炼焦耗热量的重要措施,配合煤水分每增加1%,湿煤耗热量将增加60~80 kJ/ kg,见图1。

2.1.2 焦炉物料出方

(1)全焦、化产品分别约占入炉干煤量的80%和20%,是干基配合煤的全部转换出方,提高这部分物料收率是降低工序能耗的有效途径。

(2)水分、配煤水及化合水约为干煤量的14%,占焦化产生废水总量一半以上,提高焦化废水处理能力,实现废水零排放,也能起到节能降耗效果。

2.2 焦炉热量平衡分析

2.2.1 焦炉热量入方

(1)加热煤气燃烧带入热量约占总热量入方的93%,由于焦炉煤气热利用率比高炉煤气高,因此采用焦炉煤气加热时耗热量较低。另外,适当降低空气过剩系数、立火道温度、焦饼中心温度,采用焦炉自动加热技术等也可降低炼焦耗热量。

(2)炉体漏入加入系统煤气燃烧热约占总热量入方的5%,加强炉体严密性,减少这部分漏失,可有效地提高化产品产量,降低工序能耗。

2.2.2 焦炉热量出方

(1)焦炭显热约占总热量出方的40%,这是焦炉可利用余热最大的部分,约占可回收余热的一半,水熄焦时这部分热量都被浪费掉,采用干熄焦技术可充分回收这部分热量。

(2)荒煤气显热约占总热量出方的35%,仅比焦炭显热稍低,粗煤气在上升管部位温度为650~750℃,在初冷器处温度为80~100℃,利用好这部分热量,可使工序能耗大幅降低。

(3)废气显热约占总热量出方的15%,温度在250~450℃,通过烟道和烟囱排入大气,可用换热器回收这部分热量,也可将高温废气直接用于煤调湿工艺。

(4)炉体散热约占总热量出方的10%,采用硅酸铝隔热板,减少这部分散热,可节约炼焦耗热量约3.5 kJ/kg。

2.3 主要节能潜力

通过以上分析可知,焦化厂节能降耗主要潜力在于稳定降低炼焦耗煤量,提高焦化产品回收能力,降低煤气消耗及漏损,减少炉体散热以及充分回收利用生产中的余热余能资源。

3 节能降耗实践

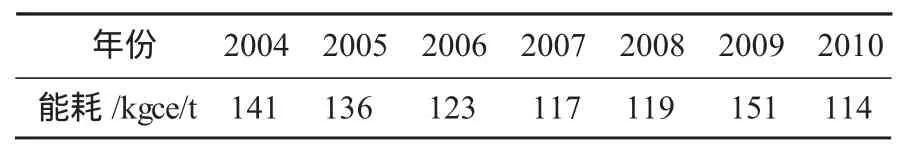

近年焦化厂在不断提高管理水平的基础上,依靠技术进步,实施了一系列节能降耗措施,工序能耗保持了逐年下降趋势,见表1。

表1 近年焦化工序能耗情况

3.1 加强焦炉炉体维护

焦化厂1#、2#焦炉属超龄服役,炉体老化严重。在充分利用火焰焊补、边火道改道加热、砖煤气道插管等护炉技术的基础上,加强对损坏炭化室墙面的修复,对堵塞不通和死眼砖煤气道、斜道的疏通工作,保证了焦炉炉体严密性及正常加热制度。自主开发了新型敲打炉门技术,改良了自封式炉门调节技术,保证了焦炉设备严密性,减少了荒煤气泄漏,降低了炼焦耗热量。

3.2 提高化产品收率

我厂近年来对化产回收系统进行了一系列改造,采用3台横管冷却器代替了原竖管初冷器和小横管冷却器;增加了溴化锂制冷站、射流气浮净化机、电捕焦油器;移地新建了新型垂直筛板蒸苯塔。经过一系列的改造提升了回收系统技术装备水平,改善了生产指标,生产顺行。焦炉煤气保持了零放散,焦油、粗苯收率大幅度提高,年节能1.8万t标准煤。

3.3 横管余热采暖

2007年8 月实施了横管采暖工程改造,利用横管上段与高温煤气换热后的热水取代采暖蒸汽,用于居民区及办公区采暖,工程一期于同年11月投用,2008年对采暖用户进行了扩容,并于同年11月投用。设计采暖温度65℃,回水温度50℃,流量1 100 t/h,横管冷却后煤气平均温度21℃。项目实施后既满足了用户采暖需求,又改善了横管运行质量,年节能6 789 t标准煤。

3.4 循环氨水余热采暖

焦化厂循环氨水温度在72℃以上,为利用好这部分预热,实施了循环氨水采暖工程,2005年经过试验改造,最终采用8台螺旋板换热器替换原4台板式换热器,将高温循环氨水与采暖软水充分换热,换热后采暖水温达到68℃,达到采暖要求,用于居民生活区及办公采暖,年节能5 400 t标准煤。

3.5 高炉煤气富化加热

焦化厂3#、4#焦炉采用高炉煤气加热,立火道内火焰长,上部温度偏高,炉顶空间温度偏高,造成炭化室内煤气裂解加剧,降低了化产回收率。2004年实施了高炉煤气富化加热技术改造,在高炉煤气中掺入一定比例的焦炉煤气,实现煤气混合加热,有效地提高了煤气热值,降低了火道内燃烧火焰的高度及炉顶空间温度。项目实施后炉顶空间温度保持在830℃以下,降低30℃以上,既提高了化产品产量,又降低了炼焦耗热量60 kJ/kg左右。

3.6 焦炉机侧尾焦回收

针对焦化厂尾焦二次回炉现象,在3#推焦车南增设了尾焦回收装置,采用刮板机及尾焦斗装置回收焦炭,焦炭用水熄灭。项目于2009年3月投入使用,既减轻了工人劳动强度,减少了推焦阻力,又避免了尾焦回炉,提高了焦炭产量及质量,年可节能700余吨标准煤。

3.7 焦化废水回收

2004年焦化废水经蒸氨工艺、AAO生化废水处理工艺后,基本达标排放。为实现焦化废水回收利用,2006年与上海ITT水处理有限公司合作采用电化学+MBR处理工艺对东系生化系统进行了改造,并建成回用系统用于化产循环水补水,由于技术不成熟,未达到设计指标。后经多方考察学习,2010年公司决定新建一套AOHO焦化废水处理回收工艺,该技术已用于韶钢6 m焦炉废水处理系统,处理后指标优于国家一级排放标准,项目成功投运后,年可节水80万t以上。

3.8 生活废水回收

焦化厂原南排生活废水流量较大,水质较好,2005年通过闸板及节能水池对其进行节流,经过泵及管道送到熄焦水池,用于湿法熄焦,年节约新水40万t以上。

3.9 生化曝气池废水喷淋

原生化工序的曝气池喷淋水使用工业新水,为节约能源,2010年增加了泵、管道及相应的控制装置,将曝气池喷淋水改用回收的废水喷淋,年节约新水20余万t。

3.10 冷凝水回收

通过增加储罐、水泵及管道等附属设施,对原排入地沟的加热硫铵母液、焦油库、硫铵干燥床蒸汽冷凝水进行回收利用,年回收软水约1万t。

4 进一步节能规划

根据钢协统计,2010年国内焦化工序能耗平均水平为106 kg标准煤,先进水平为67 kg标准煤(鞍钢),天铁为114 kg标准煤。通过比较可知我厂焦化工序能耗稍高于行业平均水平,距行业先进水平存在较大差距,目前存在较大能源浪费的主要是焦炭、粗煤气和废气显热未能充分回收利用。

“十二五”期间,天铁将对能耗高、污染大的4.3 m焦炉进行节能升级改造,规模为2×60孔6 m焦炉,年产焦炭120万t,采用先进的干熄焦技术,预留煤调湿位置,改造后焦化工序能耗将得到进一步降低。

4.1 焦炉大型高效化

焦炉的大型化,热工效率高、环境污染小、焦炭质量有所改善;在炉体设计上,减薄的炭化室炉墙厚度提高了传热效果;采取隔热措施,提高严密性,减少了煤气漏失和炉体散热;蓄热室采用薄壁格子砖,增大蓄热面积,减少了废气带走的热量。

4.2 干熄焦

干熄焦技术是利用冷惰性气体在干熄炉中与红焦直接换热,从而冷却焦炭并回收其余热。采用干熄焦可回收80%红焦显热,吨焦可产生3.9 MPa的蒸汽0.45 t,节水0.4 t/t焦,相当于每公斤入炉煤回收余热950 kJ以上。

4.3 煤调湿

“煤调湿”是将炼焦煤料在装炉前去除一部分水分,保持装炉煤水分稳定在6%左右,然后装炉炼焦,煤料含水量每降低1%,炼焦耗热量将降低62 kJ/kg。煤调湿可采用的余热资源主要有高于200℃的焦炉烟道废气、焦炉上升管的显热、干熄焦蒸汽发电后的背压汽或工厂内的其它低压蒸汽热源。煤调湿可以较大地降低炼焦工序能耗,同时提高焦炭质量和产量。

5 结束语

经过多年的努力,我厂节能工作取得一定成绩,2010年同比2004年工序能耗降低了19%,接近行业平均水平,今后节能工作的重点应加强能源管理及生产余热余能的综合回收利用,积极推进节能升级改造项目的顺利实施。

近年来,世界能源供应日趋紧张,节能降耗成为企业生存和发展的必由之路,焦化厂作为钢铁企业的耗能大户,节能工作意义重大,只有不断发掘节能潜力,推进节能技术进步、创新,才能不断增强企业竞争力,实现企业与社会、环境的和谐发展。

[1]姚昭章.炼焦学[M].2版.北京:冶金工业出版社,1995:351-358.

Analysis on Potential of Energy Saving and Consumption Reduction at Tiantie Coking Plant and Practice

Zhang Liangliang

The potential of energy saving and consumption reduction of coking plant is analyzed in aspects of the material and heat balance of coke oven.Ten measures for saving energy were taken in combination with enterprise practice so that the energy consumption of the process was reduced by 19%compared to 2004,close to the average level of same industry.The paper roughly introduces the energy saving works and relevant technical measures that will be done during the period of the twelfth Five Year Plan.

coke oven,material,heat,waste water,energy saving,measure,plan

(收稿 2011-03-07责编赵实鸣)

张亮亮,2001年毕业于安徽工业大学,工程师,现从事焦化工艺管理工作。