圆坯连铸生产优化

辛鑫

(天津天铁冶金集团有限公司炼钢厂,河北涉县056404)

圆坯连铸生产优化

辛鑫

(天津天铁冶金集团有限公司炼钢厂,河北涉县056404)

针对天铁集团炼钢厂圆坯生产开台成功率不高、连拉炉数偏低及成品出现椭圆度超标,非金属夹杂和表面裂纹等质量缺陷进行了研究。采取了强化岗位操作,重新修订中包烘烤工艺,改用小直径水口浇注等措施,提高了连浇炉数。通过加强对结晶器使用的跟踪检查,优化工艺参数,调整保护渣理化指标等,解决了圆坯的质量问题,提高了合格率。

连铸圆坯连拉炉数结晶器质量

1 前言

为适应天铁集团炼钢厂产品结构调整的要求,于2007年~2008年对炼钢厂原2#小方坯连铸机进行了深度改造,由原来生产小方坯、矩形坯改为生产方圆坯(以圆坯为主)。投产初期从2008年10月至2009年上半年,圆坯的生产出现了较多的问题,主要有开台成功率不高,连拉炉数低;铸坯存在椭圆度超标、非金属夹杂、表面裂纹等质量缺陷,造成质量合格率偏低。为解决上述问题,使生产顺行,质量合格率达到要求,采取了相应的攻关措施,取得了良好效果。目前已达到平均月产45 000 t,生产了37Mn5、27SiMn、L360Nb、C22.8、30Mn2V、20G等20余种新钢种,为天铁集团的产品多元化,创收创效奠定了坚实的基础。

2 圆坯生产工艺路线及铸机基本参数

2.1 生产工艺路线

2.2 铸机基本参数

连铸生产设备参数如下:

转炉公称容量:3座45 t;

机型:全弧形五流连铸机;

断面:覬150mm覬180 mm覬210 mm;

铸机半径:9m;

冶金长度:24m;

中间包容量:T形24~26 t;

流间距:1 300mm;

结晶器类型:管式弧形结晶器安装液面检测装置外置式电磁搅拌;

铜管:覬850mm,磷脱氧铜、内表面镀铬;

振动:无干扰复式全板簧振动;

振频:50~274次/min(变频调速);

振幅:0~6mm(连续可调)。

安徽华华电缆集团有限公司董事长叶某与程瀚系老乡,为了讨好程瀚这个手握实权的老乡,2006年春节期间的一天,叶某以拜年为由,主动来到程瀚位于省公安厅的宿舍送给他5万元现金和三四条“玉溪”香烟。

3 主要问题及解决措施

3.1 开台成功率不高,连拉炉数偏低

3.1.1 开浇时往往会发现水口中有杂物将其堵塞,通过频繁开关塞棒的措施,用注流冲刷杂物,但作用不大,致使开浇时,此流不下流。因浇钢周期延长,最终导致因炉机不匹配而提前停浇。一般这种情况下,连拉炉数不超过10炉。相关耐材、备件费用居高不下。

3.1.2 经现场跟踪调查发现,中包烘烤时间过长或烘烤温度太高会使包盖或包壁上的打结料脱碳崩裂,一部分耐材或粘渣掉落到座砖周围造成水口堵塞。中包烘烤时间短时,保护水口温度达不到开浇温度要求(保护水口与浇注水口为整体式水口),开浇时在保护水口内易结冷钢,也会造成该流不能正常浇注。

3.1.3 针对上述问题采取如下措施

(1)重新修订了中包烘烤工艺制度,小火烘烤2 h,中火烘烤2 h,接到钢水到精炼炉指令后大火烘烤0.5~1 h,可以根据当天生产情况适当调整中包烘烤,但必须保证开台时中包包壁外侧温度达到100℃,中包烘烤时间在5~6 h之内,不得超过7 h。

(2)加装了一个风道,以增加水口用负压式抽风烘烤器的烘烤效果,并用保温棉为水口保温,使浸入式水口在开浇前温度达到500℃左右。

(3)生产覬210 mm断面的圆坯时,最初使用的是覬40mm的水口,由于其壁厚为75mm,要达到烘烤温度所需要的时间长。中包烘烤时间一般都超过7 h,水口内有异物的情况频繁发生。另外,开浇时水口直径大,结晶器液面不好控制,易冒钢,事故率高,故将所有断面的圆坯均改用覬32mm水口浇注。

(4)强化岗位操作。开浇时采用先小流后大流的方法控制钢流,在控制起步拉速的同时,缩短手动和自动转换时间,最大程度地稳定液面,减少冒钢、漏钢事故的发生。

3.2 提高铸坯质量合格率

在生产初期,铸坯椭圆度严重超标,覬150mm断面不同方向直径之差在3 mm~4 mm。通过加强铜管条件的质量验收,定期检测结晶器水缝,在结晶器通钢量达到1 800 t左右时及时更换结晶器铜管,控制拉矫压力在1.8~2.5 MPa等措施,有效地控制了圆坯断面尺寸,经跟踪检测,采取措施后圆坯椭圆度在厂控标准范围内。

3.2.2 非金属夹杂

对铸坯取样分析,钢内夹杂物主要有内生夹杂物和外来夹杂物。内生夹杂物来源于炼钢过程,脱氧产物未能得到充分上浮而残留在钢水中。为减少钢水中的内生夹杂物,要求严格控制生产节奏,保证钢水吹氩时间,确保夹杂物充分上浮[1]。在全程保护浇注的同时,控制结晶器液面波动不超过±3 mm,以不裸露钢水液面为原则,勤加、少加保护渣,减少液面波动造成的卷渣,避免外来夹杂物。

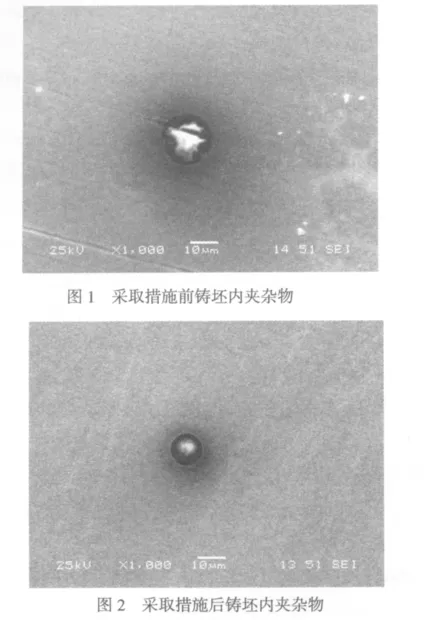

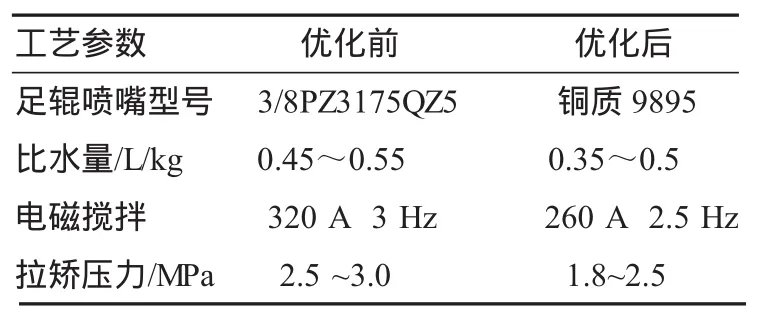

采取措施前后铸坯经扫描电镜观察钢样中夹杂物颗粒大小对比如图1、图2。

3.2.3 表面纵裂

表面纵裂是在结晶器弯月面区初生坯壳厚度不均匀,作用于坯壳上的拉应力超过钢的高温允许强度和应变,在坯壳的薄弱处产生应力集中,导致产生纵裂出结晶器后在二冷区继续扩展[2]。2#机在生产之初,出现的纵裂纹很长,有时候9m定尺的铸坯通长都有裂纹,而且往往在铸坯凹陷处出现。生产一段时间后,出现的裂纹大部分是无定位、不规则的毛细裂纹。

解决措施如下。

(1)下线的结晶器进行解剖后发现结晶器进回水密封不严,有进回水互混的情况,减弱了结晶器的冷却效果。这样会导致铸坯在结晶器内冷却不均,初生坯壳薄厚不一致,在铸坯凹陷处的坯壳较薄,承受不了作用于坯壳上的拉应力而产生裂纹。于是在结晶器原进回水入口处加装了“○”型密封垫圈,严格区分进水水路和回水水路,提高结晶器冷却强度。

严格对弧精度,如果对弧不好,会造成结晶器内坯壳与铜管之间的气隙不均匀。在气隙大的一面,结晶器传热慢,容易造成凹陷[3]。

(2)加强与调度、转炉的联系,除开台第一炉和异常炉次外,低过热度浇注,控制过热度在20℃左右,增加初生坯壳内等轴晶的数量,减少毛细裂纹。

(3)各断面铸坯尤其是在生产27SiMn、37Mn5等易出现表面纵裂的钢种时,拉速控制在下限,如:27SiMn (覬210 mm)拉速一般控制在1.2~1.3 m/min,37Mn5 (覬150 mm)拉速一般控制在2.2~2.8 m/min。除浇注温度过低或调度通知涨拉速之外,不得随意调整拉速。

(4)根据生产情况,调整了部分工艺参数,见表2。

表2工艺参数对照表

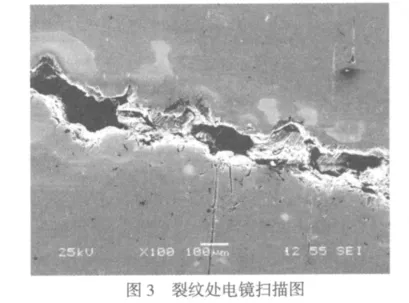

(5)调整保护渣成分和理化指标,使之与钢种、拉速更匹配。如图3所示。

圆坯投产初期生产覬210 mm断面的20#、27SiMn钢种时出现批量裂纹废品,对各流铸坯作标记发现裂纹各流均出现过,位置也不固定,一般在铸坯两头,凹陷处居多,且裂纹周围很不洁净,呈褐色。在裂纹处取样用电镜扫描,发现有非金属夹杂现象,属典型的保护渣性能与钢种不匹配造成的裂纹。

与保护渣厂家联系,根据我厂浇注27SiMn、20#钢成分、拉速等参数,对保护渣成分略做了调整,具体数值(覬210mm断面)见表3。

表3 27SiMn、20#钢保护渣理化性能表

(6)全程保护浇注,大包保护套管加密封垫加氩封,正常情况下满包浇注,开浇前浸入式水口保证垂直、对中良好,专人负责检查、确认。水口插入深度80 mm~120mm,稳定液面,防止卷渣。

4 结论

采取这些工艺优化措施后,2#机圆坯连拉炉数明显提高。2009年圆坯平均连拉炉数为14.7炉,2010年平均连拉炉数为18.1炉。质量合格率也从2009年的99.46%,提高到了99.91%。低倍检验也符合厂控标准。

(收稿2011-03-17责编崔建华)

[1]谭振宇.20管钢铸坯低倍缺陷控制[J].炼钢,2006,22(2):15.

[2]蔡开科,程士富.连续铸钢原理与工艺[M].北京:冶金工业出版社,2003:311.

[3]马立军,邓志勇.改善ST37.0钢圆坯表面质量的实践[J].连铸,2008(4):32.

辛鑫,2005年毕业于天津理工大学冶金工程专业,工程师,现在天津天铁集团炼钢厂从事技术开发工作。

book=1,ebook=1