膨胀波纹管焊接机器人的研制及其机构运动分析

陶兴华,朱宏武,曾义金,徐立力

(1.中国石油大学机械与储运工程学院,北京 102249;2.中石化石油工程技术研究院,北京 100101;3.北京化工大学机电工程学院,北京 100029)

膨胀波纹管焊接机器人的研制及其机构运动分析

陶兴华1,2,朱宏武1,曾义金2,徐立力3

(1.中国石油大学机械与储运工程学院,北京 102249;2.中石化石油工程技术研究院,北京 100101;3.北京化工大学机电工程学院,北京 100029)

对一种满足“8”字型膨胀波纹管自动焊接的机器人进行研究。分析膨胀波纹管结构特点,提出基于焊接小车、微型跟踪执行机构、微型焊枪、高低跟踪机构的机器人系统机构方案,对机器人系统机构方案进行运动分析,建立基于D-H法则的焊接机器人运动学模型,通过模型分析及Matlab仿真验证机构模型的正确性。结果表明,建立的基于压力检测的焊接小车与微型跟踪执行机构协同作业机制,解决了“8”字形波纹管断面的机器人焊缝轨迹跟踪问题。仿真结果验证了所建机构模型的正确性。

膨胀波纹管;焊接机器人;D-H法则;运动学模型;分析

目前石油勘探开发主要朝着深层系、滩海和海上发展,深井、超深井的施工逐渐增多,钻井的难度也越来越大,在钻井施工过程中钻遇漏失、不稳定等复杂地层时势必会多层下入套管封隔,钻遇复杂地层不仅钻井成本增加,也往往会造成钻井未达设计井深,制约着深井钻井技术水平的提高[1-2]。膨胀波纹管技术(expandable profile liner,EPL)是封隔复杂地层的一项新型技术。在钻遇复杂地层时,用波纹管技术封固,不改变原井眼通径,减少施工难度,降低钻井成本,有利于提高采收率,因此膨胀波纹管技术被誉为21世纪油气井钻井技术的革命[3-6]。连接技术是膨胀波纹管技术应用推广的关键技术之一,由于膨胀波纹管的截面形状比较复杂,主要采用焊接连接。目前国内外膨胀波纹管施工中的焊接均采用手工焊,焊接的质量和效率较低。采用机器人焊接已成为焊接技术自动化的主要标志[7]。采用常规的焊接机器人或自动焊接设备难以实现波纹管的自动焊接。笔者在常规的管道全位置焊接机器人[8]基础上,研究开发一种能实现膨胀波纹管自动焊接的机器人,并对机器人机构运动进行分析。

1 波纹管焊接机器人机构方案

1.1 膨胀波纹管断面分析

膨胀波纹管的断面形状有“8”字型和多瓣梅花型结构,其中“8”字型断面容易压制成型和膨胀,且具有较大的膨胀率。与“8”字型断面波纹管相比,多瓣梅花型结构波纹管的断面不容易压制成型,在相同膨胀率条件下的波纹管成型及膨胀后的应变均较大,膨胀后的不圆度增大,壁厚不均匀,抗外挤强度低。因而,本文研究“8”字型膨胀波纹管,其断面如图1所示。

图1 膨胀波纹管断面示意图Fig.1 Schematic diagram of section of expandable profile liner

膨胀波纹管的断面具有以下特点:

(1)外形尺寸小。波纹管水平外径为225 mm,波高为178 mm,截面整体外形尺寸较小。

(2)由多段圆弧组成。波纹管断面由多断圆弧分段组成,既有外圆弧到内圆弧再到外圆弧的变化,又有各段圆弧半径尺寸的较大变化,最小圆弧半径只有28 mm。

(3)波谷小。波谷段的圆弧半径只有28 mm,可提供的焊接操作空间小。

(4)成型误差较大。由于制管工艺的限制,实际的波纹管断面与设计断面存在一定的成型误差。

基于以上特点,要实现膨胀波纹管“8”字型断面焊缝的自动焊接,要求所采用的自动焊设备具有“8”字形断面焊缝轨迹适应能力、很快的机构响应速度、较大的机构承载能力和很小的焊接执行机构。常规的自动焊设备难以达到此要求。

1.2 机构方案

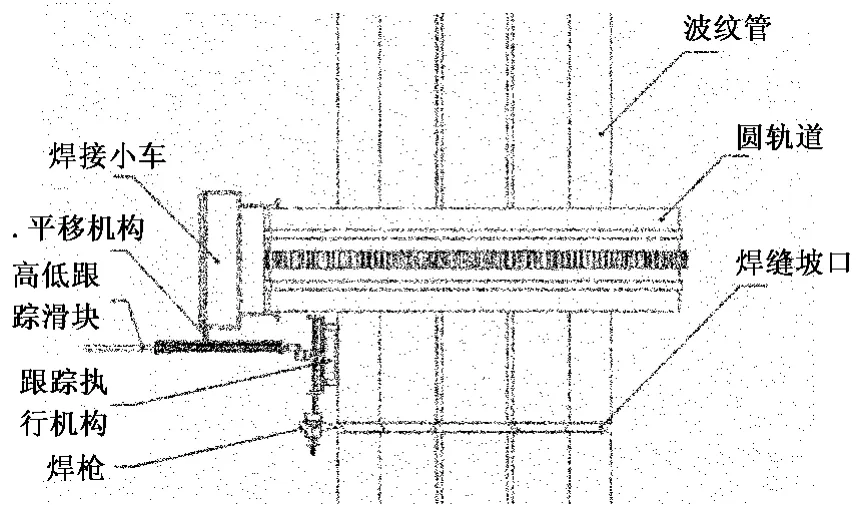

提出了一种适用于膨胀波纹管焊接的机器人机构方案,如图2所示。

波纹管焊接机器人机构包括焊接小车、圆轨道、平移机构、高低跟踪滑块、跟踪执行机构、微型焊枪等。

图2 波纹管焊接机器人机构示意图Fig.2 Schematic diagram of mechanical structure of welding robot for expandable profile liner

由于波纹管的曲率变化大、波谷半径小,微型的跟踪执行机构一方面要沿着波纹管表面轮廓运动,完成波纹管的轮廓检测跟踪任务,同时还要夹持微型焊枪,执行焊接作业任务。由于微型跟踪执行机构很小,承载能力差,因此焊接过程中的主要承载任务由焊接小车承担。圆轨道固定安装于波纹管之上,焊接小车拉着焊枪、电缆等部件沿圆轨道运动。平移机构和高低跟踪滑块用于完成连接焊接小车与微型跟踪执行机构,协同完成自动焊接。

其中跟踪执行机构和微型焊枪根据波纹管的断面尺寸定制,焊接小车及其他机构部分采用北京石油化工学院研发的管道焊接机器人(图3)。

图3 全位置管道焊接机器人Fig.3 All position pipeline welding robot

1.3 机构协同工作原理

焊接小车与微型跟踪执行机构通过高低跟踪滑块协同工作。其中高低跟踪滑块机构由电机、高低滑块和压力检测模块组成。高低模块通过高低调节控制电机的作用将微型跟踪执行机构紧密贴合在波纹管的表面,并通过压力传感器检测微型跟踪执行机构与波纹管工件表面之间的压力。基于压力检测的机构协同工作原理如图4所示。

压力p0为微型跟踪执行机构与波纹管工件表面之间的压力预设值。在该压力下,轮廓检测跟踪机构与波纹管工件表面之间贴合紧密,运动灵活。通过压力检测传感机构实时检测微型跟踪执行机构与波纹管工件表面的压力p值,与给定值p0进行比较后得到偏差值Δp,Δp有以下3种情况:

当Δp超过允许的死区D时,则启动高低电机控制程序,根据Δp的正负控制电机正转或反转。

图4 基于压力检测的机构协同原理Fig.4 Mechanical synergy principle based on pressure testing

当Δp的绝对值大于死区D时,进行电机控制调节;若Δp为正,且大于死区值时,表示微型跟踪执行机构与波纹管工件表面贴合不够紧密,需要控制高低电机正转,使微型跟踪执行机构贴紧波纹管工件表面,并使压力值接近设定值p0;若Δp为负,且大于死区值时,表示微型跟踪执行机构与波纹管工件表面贴合太紧,需要控制高低电机反转,使微型跟踪执行机构向远离波纹管工件表面的方向运动,使压力值接近设定值p0。

焊接过程中,微型跟踪执行机构夹持焊枪在波纹管表面运动,压力检测装置配合高低跟踪滑块运动保证焊枪始终垂直于工件表面,在焊接小车的驱动下,配合相应的焊接控制程序,实现焊接作业。

2 机器人机构运动分析

膨胀波纹管焊接机器人的基本运动是焊接小车绕管道中心轴线的转动和高低跟踪滑块沿轴线的上下移动,微型跟踪执行机构与高低跟踪滑块柔性连接,焊枪随微型跟踪执行机构运动。通过建立机构运动学模型可获得焊枪末端与焊接小车本体的位姿关系,以验证该机构方案能否实现“8”字形轨迹。

2.1 运动学模型

为了简化数学模型,作如下假设:

(1)小车沿轨道作匀速圆周运动,等同于一长度为轨道半径r的连杆绕中心轴转动;

(2)小车与承载高低跟踪滑块的机构刚性连接,小车质心与连接点之间为一连杆,长度等同于两点距离;

(3)微型跟踪执行机构可以在一定范围内左右摆动,但由于本身不带动力装置,始终随小车及滑块运动,因此其质心与假设(2)中所述的连接点在同一轴线上。

根据以上假设,以波纹管中心轴线为Z0轴建立一个固定坐标系,X0Y0Z0平面在截面上,根据关节之间的关系,建立焊接机器人D-H坐标系[9-10],如图5所示。

其中OX1Y1Z1为旋转坐标系,连杆OA可绕Z1轴转动360°,A点为焊接小车质心,X2Y2Z2为移动坐标系,高低滑块可沿Z2轴上下移动,C点为微型跟踪执行机构质心,D点为焊枪末端,连杆OA长度r=170 mm,AB长度 d1=300 mm,CD长度 d2=50 mm,B、C两点间的滑块长度l为变量。

图5 焊接机器人D-H坐标系Fig.5 D-H coordinate system of welding robot

根据D-H坐标系变换方法,将各个连杆变换矩阵相乘,即可求出D点相对于基坐标系的变换矩阵0T2,从而得到焊枪末端的位置和姿态为

由图5可知,式(3)中的r-l为膨胀波纹管断面轮廓上的点到中心的距离,因此

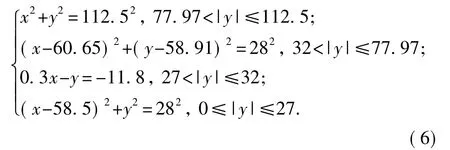

由于整个轮廓由多段曲线组成,须分段建立方程,根据图1所示的截面尺寸,建立曲线方程如下:

得到相应y值,再根据式(5)和(6)求出r-l与θ的关系,最后根据式(3)和(4)分别得到焊枪末端和焊接小车相对于基坐标系的位姿。

2.2 机构运动学模型分析

为了验证坐标系和D-H参数的正确性,可计算小车在初始位置时焊枪末端相对基坐标系的空间位置。由图5可知,θ=0时,D点在基坐标系中的初始位置(px,py,pz)=(58.5,0,40),初始姿态为

当焊接小车沿轨道运动,即连杆OA绕Z1轴旋转θ角时,由轨道方程

把此时的θ代入D点的位姿矩阵(3)中得

可见,焊枪末端在初始状态时的位置和姿态与实际情况一致。

2.3 机构运动学模型仿真

为验证该模型的有效性,以Matlab为平台进行仿真。仿真参数为:轨道半径r=170 mm;小车质心到高低滑块的距离d1=300 mm;焊枪末端到轮廓检测机构的距离d2=50 mm。仿真结果如图6所示。

图6 焊接机器人机构运动学仿真图Fig.6 Schematic diagram of mechanical kinematics model simulation for welding robot

图6中,当小车沿轨道运动时,焊枪末端轨迹与波纹管断面一致,表明此焊接机器人运动模型能实现波纹管“8”字形截面的焊缝轨迹运动。

3 结论

(1)新机器人具有“8”字形断面焊缝轨迹适应能力、很快的机构响应速度、较大的机构承载能力和很小的焊接执行机构。

(2)基于压力检测的焊接小车与微型跟踪执行机构协同作业机制,解决了机器人承载及波纹管“8”字形断面的焊缝轨迹实现问题。

(3)仿真结果验证了基于D-H法则的波纹管焊接机器人运动学模型的正确性,为后续机构设计及焊接过程控制研究奠定了基础。

[1]李娟.可膨胀波纹管技术在钻井工程中的应用[J].西部探矿工程,2006,18(11):175-177.

LI Juan.Application of expandable casing in drilling operation[J].West-China Exploration Engineering,2006,18(11):175-177.

[2]杨顺辉,黄永洪,陶兴华,等.可膨胀波纹管技术在韦15-19井的应用[J].石油钻探技术,2007,35(3):55-57.

YANG Shun-hui,HUANG Yong-hong,TAO Xing-hua.The application of expandable convoluted tubing technique in Well Wei 15-19[J].Petroleum Drilling Techniques,2007,35(3):55-57.

[3]杨顺辉.钻井用可膨胀波纹管技术研究[D].东营:中国石油大学石油工程学院,2008.

YANG Shun-hui.Research of expandable casing used in drilling operation[D].Dongying:College of Petroleum Engineering in China University of Petroleum,2008.

[4]唐 明,金有海,于桂杰,等.膨胀管残余应力及其分布[J].中国石油大学学报:自然科学版,2008,32(6):125-128.

TANG Ming,JIN You-hai,YU Gui-jie,et al.Residual stress in expansion casing and its distribution[J].Journal of China University of Petroleum(Edition of Natural Science),2008,32(6):125-128.

[5]DUPAL K,CAMPO D,LOFTON J,et al.Solid expandable tubular technology:a year of case histories in the drilling environment[R].SPE/IADC 67770,2001.

[6]陶兴华,马开华,吴波,等.膨胀波纹管技术现场试验综述及存在问题分析[J].石油钻探技术,2007,35(4):63-66.

TAO Xing-hua,Ma Kai-hua,Wu Bo,et al.Summary of expandable bellows field test and existing problem analysis[J].Petroleum Drilling Techniques,2007,35(4):63-66.

[7]宋金虎.我国焊接机器人的应用与研究现状[J].电焊机,2009,39(4):18-20.

SONG Jin-hu.Application and research situation of welding robot in China[J].Electric Welding Machine,2009,39(4):18-20.

[8]邹勇,蒋力培,薛龙,等.管道全位置焊接机器人人机交互系统[J].电焊机,2009,39(4):56-58.

ZOU Yong,JIANG Li-pei,XUE Long,et al.Man-machine interaction system of all-position welding robot of pipeline[J].Electric Welding Machine,2009,39(4):56-58.

[9]蔡自兴.机器人学[M].北京:清华大学出版社,2009:34-53.

[10]郭洪林.工业机器人技术[M].西安:西安电子科技大学出版社,2006:68-79.

Development and mechanism motion analysis of welding robot for expandable profile liner

TAO Xing-hua1,2,ZHU Hong-wu1,ZENG Yi-jin2,XU Li-li3

(1.Faculty of Mechanical and Oil-Gas Storage and Transportation Engineering in China University of Petroleum,Beijing 102249,China;2.Research Institute of Petroleum Engineering,SINOPEC,Beijing 100101,China;3.Mechanical and Electrical Engineering School in Beijing University of Chemical Technology,Beijing 100029,China)

A robot was studied for the automatic welding of“8”type expandable profile liner(EPL).The structure characteristics of EPL were analyzed.The welding robot mechanism plan was proposed that was composed of a welding carriage,a mini tracking system,a mini welding gun and a height control system.The motion analysis for the robot mechanism was implemented and the robot kinematics model was built based on D-H rule.The correctness of the model was verified via Matlab simulation and the model analysis.The cooperation work mechanism of the welding carriage and the mini tracking system was established based on the pressure detection,which can realize the“8”type seam tracking.The simulation results show the validity of the built model.

expandable profile liner;welding robot;D-H rule;kinematics model;analysis

TG 409

A >

10.3969/j.issn.1673-5005.2011.04.022

1673-5005(2011)04-0119-04

2011-03-16

国家“863”高科技研究项目(2009AA04Z208)

陶兴华(1966-),男(汉族),宁夏青铜镇人,高级工程师,博士研究生,主要从事钻井工艺技术及钻井工具开发研究。

(编辑 沈玉英)