高岭土一次酸浸制取聚合氯化铝工艺研究

漆智鹏 戴红旗 李莎莎 李大超

(南京林业大学江苏省制浆造纸科学与技术重点实验室,江苏南京,210037)

聚合氯化铝(PAC)是一种优良的无机高分子絮凝剂,其化学通式为Aln(OH)mCl3n-m(1≤n≤5,m≤10)。它首先在日本研制成功并于20世纪60年代投入工业化生产,是目前技术最为成熟,市场销量最大的絮凝剂。PAC使用时具有絮体形成快、沉淀性能好,水中碱度消耗少,特别是对水温、pH值、浊度和有机物含量的变化适应性强等优点。正是由于PAC产品具有的这些优点,它越来越受到相关行业的青睐,改进聚合氯化铝生产工艺流程,降低生产成本,对产品的生产及应用具有重要意义[1]。本实验以含铝矿料——高岭土作为原料,采取盐酸一步浸取法制备PAC。该工艺具有简单经济,流程短,成本低,无二次污染的特点。

1 实验

1.1 实验原料

盐酸,国药上海试剂厂生产,分析纯,酸浸采用质量分数为15%的盐酸;去离子水,实验室自制;高岭土,广东湛江粤鑫高岭土有限公司生产,其化学成分为:Al2O3质量分数为36.17%,SiO2质量分数为46.40%,结晶水的质量分数为11.75%;漂白桉木硫酸盐浆,巴西金鱼牌,打浆度40°SR;木素磺酸钠,取自江苏新大纸业有限公司,阴电荷密度-2.94mmol/g;湿地松香,南京林业大学林产化工系提供,阴电荷密度-0.58mmol/g;填料级沉淀碳酸钙(PCC),山东华泰纸业有限公司生产。

1.2 实验原理

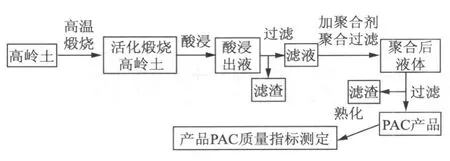

高岭土是主要的含铝原料,于一定的温度下焙烧,使其中的铝活化,变成易溶于酸的形态,再经一定时间的酸溶反应,使高岭土中的铝最大限度地溶出,其反应液经聚合剂(饱和碱液)聚合、过滤、熟化,最终得到具有良好絮凝及电中和能力的微黄色液体PAC。高岭土酸浸反应后剩余的残渣主要化学成分为SiO2。

1.3 研究步骤与方法

(1)高岭土的煅烧活化。煅烧是将50g试样置于耐火刚玉匣钵内,在高温炉中进行的,在一定温度下保温一段时间。研究表明,不同产地的原料,适宜的锻烧温度及煅烧时间存在差异[2]。为此,将煅烧温度和煅烧时间均作为影响因素进行实验优化。

(2)酸浸反应。酸浸反应是制取聚合氯化铝的主要环节,浸出质量直接影响到原材料的耗量和聚合效率。为了提高Al2O3的浸出率,可采取以下措施[3-4]:控制反应温度、控制酸浸反应时间、选择合理的盐酸用量与浓度。鉴于此,酸浸反应的这几个因素将成为本实验研究考察的重要因素。

(3)加碱聚合。在一定搅拌速度下向经过过滤后的酸浸出液中加入碱性聚合剂,调整液体的碱化度。加碱聚合后的液体需要在一定温度下进行一定时间的熟化。熟化一方面可以使得溶液的碱化度得以稳定,另一方面还可以使得液体中少量的杂质沉淀下来[5]。

图1 利用高岭土制备聚合氯化铝工艺流程

1.4 PAC性能测试

采用EDTA络合滴定法[6]测定酸浸出液中的铝含量。酸浸反应的浸出率则是此结果与高岭土中含铝量的比值。PAC碱化度及其他理化指标检测参照GB15892—2003标准进行。PAC阳离子电荷密度的检测[7]采用阴离子标准液在PCD仪上直接滴定。纸料湿部指标的测定[7],包括纸料滤水时间、Zeta电位及其纸料滤液浊度、CD值等湿部指标均使用专门的仪器按照Tappi行业标准进行测定。填料留着率的测定按Tappi标准进行测定。

2 结果与讨论

实验首先考察煅烧及酸浸反应各要素对于高岭土中铝的浸出率的影响,利用Minitab质量统计分析软件中的DOE实验设计工具,选定高岭土煅烧温度、煅烧时间、酸浸反应中盐酸与高岭土中氧化铝的摩尔比、酸浸反应温度、酸浸反应时间等5个因素,各自选定低限与高限2个水平,以酸浸反应中铝的浸出率为考察指标,建立因素2水平的DOE工作表,进行1/2部分实施实验方案。在获得酸浸反应的较佳工艺后,在此基础上,继续探究聚合反应的较佳工艺,选定聚合反应目标pH值、聚合剂类型、熟化时间、熟化温度等4个因素,以成品PAC对造纸纸料中的细料保留效果(通过纸料动态滤水后的滤液浊度表征)[8]为考察指标,建立4因素2水平的DOE工作表,进行1/2部分实施实验方案。

2.1 高岭土酸浸工艺优化

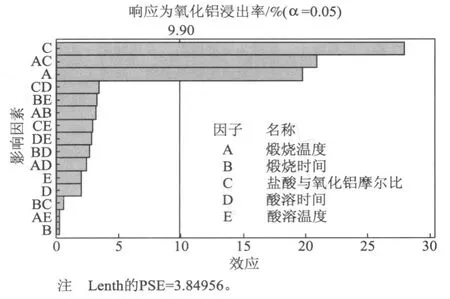

按照DOE 1/2部分实施实验方案进行实验并记录DOE工具生成的各工艺条件下的高岭土铝浸出率。利用DOE实验设计工具中的因子分析功能,可得出相对应的帕迪欧图、主效应图。图2为酸浸反应的帕迪欧图,由图2可见,酸浸反应过程中,盐酸与高岭土中的氧化铝的摩尔比、高岭土的煅烧温度以及以上两因素的交互作用对铝的浸出率影响较显著,尤以盐酸与氧化铝摩尔比影响最为显著,而其他诸因素影响均不明显。

图2 影响高岭土酸浸反应铝浸出率的帕迪欧(Pareto)图

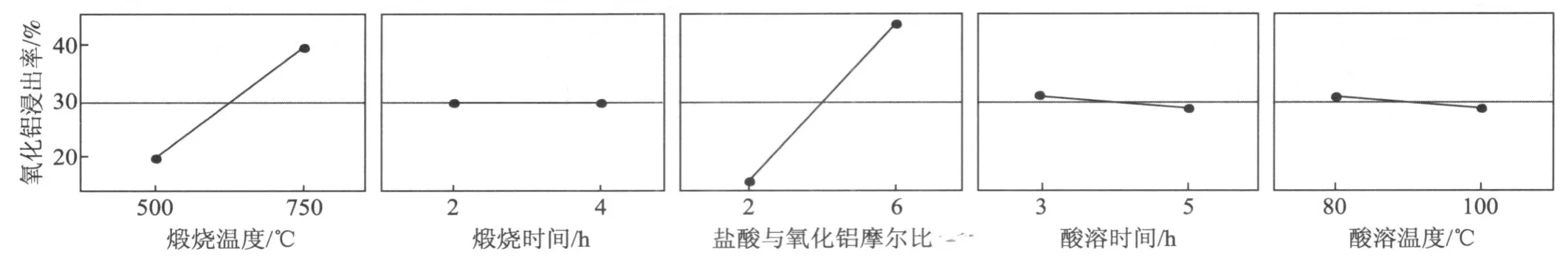

图3 高岭土酸浸反应的主效应图

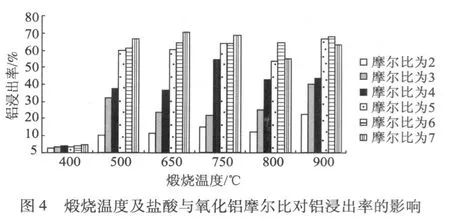

图3为酸浸反应中各因素的主效应图,由图3可见,随着盐酸与氧化铝摩尔比的提高,即盐酸用量的提高,高岭土中铝的浸出率上升明显,且随着高岭土煅烧温度的提高,铝浸出率提高也较明显,而其他因素的作用曲线斜率非常小,即证明它们对铝浸出率的影响十分小[9-10],也就是说,煅烧时间、酸溶时间、酸溶温度在所设定的低限和高限范围内铝浸出率变化不大,结合成本因素及实际作用效果,本实验将固定对浸出率的影响不显著的因素(煅烧时间3h、酸溶温度90℃、酸溶时间3.5h),考察对浸出率影响十分显著的煅烧温度和盐酸与氧化铝摩尔比对铝浸出率的影响。结果如图4所示。由图4可见,随着煅烧温度的提高,浸出率的确是在逐步提高,但是在到达750℃后,铝的浸出率反而略有下降,因此,实验选定高岭土煅烧温度为750℃。随着盐酸与氧化铝摩尔比的上升,铝浸出率开始时稳步上升,但是当盐酸与氧化铝摩尔比到达到5时,铝浸出率基本不再变化,因此,酸浸较佳的盐酸与氧化铝摩尔比为5。综上,获取高岭土中铝最大浸出率的较优工艺参数为:高岭土煅烧温度750℃,煅烧时间3h,盐酸与氧化铝摩尔比5,酸浸温度90℃,酸溶时间3.5h。此时氧化铝浸出率可达64%以上。

2.2 聚合反应工艺优化

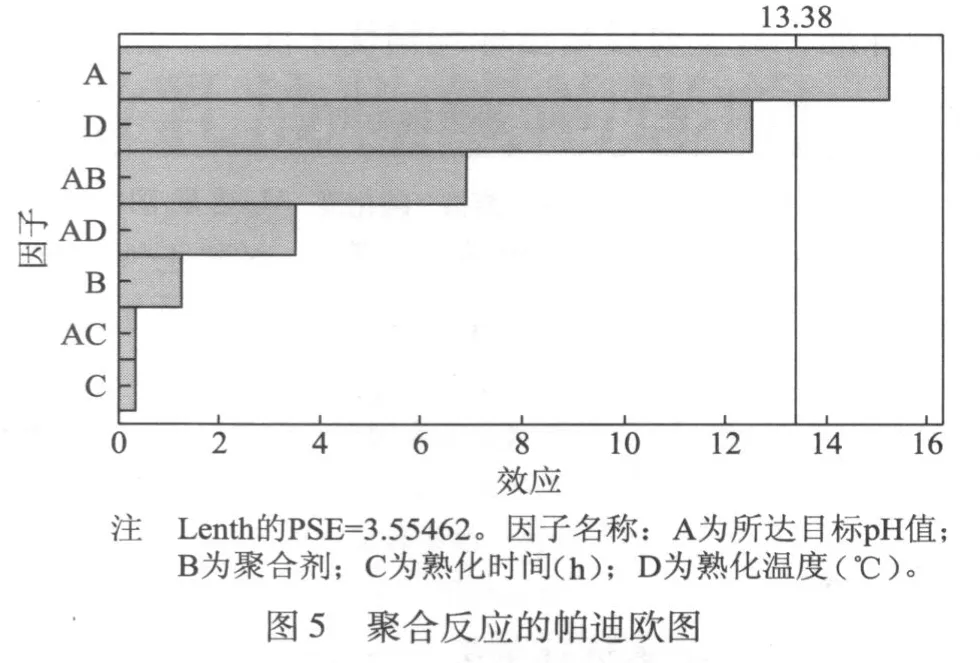

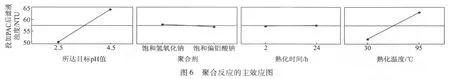

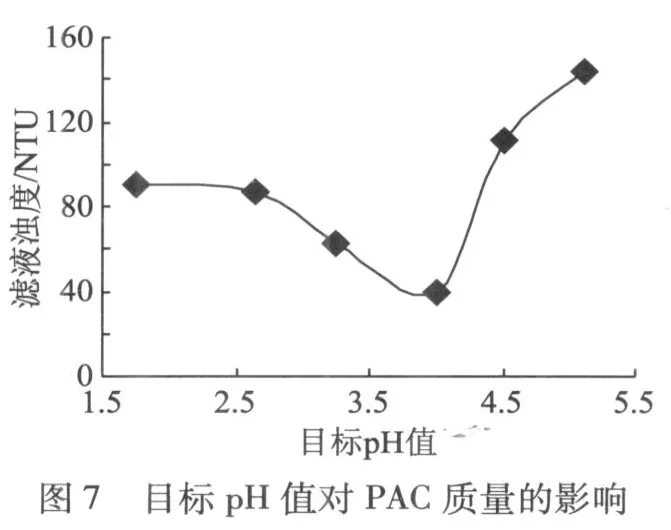

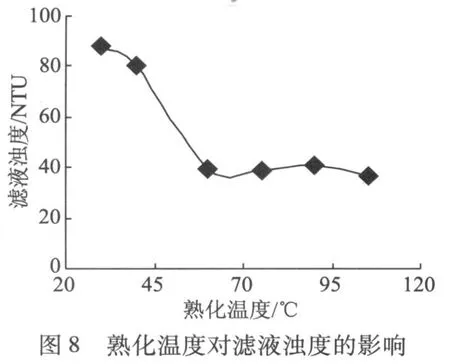

图5为聚合反应的帕迪欧图,由图5可见,聚合反应过程中,聚合反应所达到的目标pH值对PAC产品的应用效果影响较显著,而其他诸因素影响均不特别明显。图6为聚合反应中各因素的主效应图,由图6可见,随着pH值的提高,纸料的滤液浊度呈现上升态势,这可能是pH值升到一定值,氯化铝溶液与碱生成了氢氧化铝沉淀,从而影响其使用效果,而其他因素中,除熟化温度外,其他因素的作用曲线斜率非常小,即证明它们对PAC质量的影响十分小,也就是说,聚合剂类型、熟化时间在所设定的低限和高限范围内对PAC的作用效果变化不大,结合成本因素及实际作用效果,本实验将固定对聚合反应影响不显著的这两个因素(聚合剂为饱和氢氧化钠溶液、熟化时间为6h),考察对浸出率影响十分显著的聚合反应目标pH值和比较重要的熟化温度对PAC作用效果的影响。结果如图7、图8所示。由图7、图8可见,随着目标pH值的提高,滤液浊度先下降,但是在pH值大于4.0以后,滤液浊度迅速提高,原因归结为在超过这个pH值之后,体系迅速产生大量的絮状氢氧化铝沉淀,使得聚合反应不能有效进行,自然影响成品的使用效果,因此,聚合反应的目标pH值应为此临界pH值4.0。由图8可见,随着熟化温度的上升,滤液浊度下降,但是当熟化温度达到70℃之后,滤液浊度几乎不再变化,这说明在70℃的温度条件下,即可使聚合反应完全进行,达到稳定PAC碱化度的目的,再提高熟化温度没有意义,且造成能源的浪费。因此,聚合反应的目标pH值为4.0,熟化温度70℃。综合以上,得出聚合反应的较佳工艺条件为:选用饱和氢氧化钠聚合剂、调节PAC的pH值至4.0,熟化温度70℃,熟化时间6h。

2.3 较佳工艺下制备的PAC产品质量指标检测

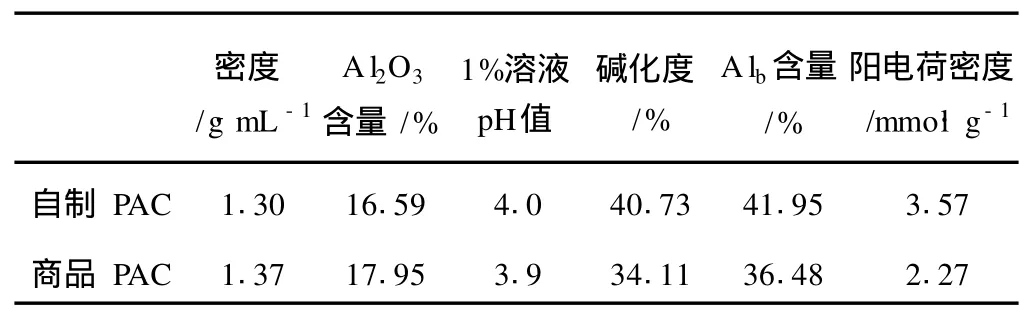

按照GB15892—2003国标对在较佳工艺下制备的PAC产品进行全面分析,并与江苏宜兴某厂生产的液体聚合氯化铝产品进行比较(见表1)。结果显示,在此工艺下制备的PAC产品不仅达到国标一级品的标准,且主要质量指标均稍优于商业产品。

表1 PAC质量指标对比

3 结论

利用DOE实验设计方案,考察了聚合氯化铝制备过程的影响因素,得出了小试实验的较佳工艺条件,研究了制备过程各主要因素的影响规律。结果表明:高岭土酸浸过程中,高岭土的煅烧温度以及盐酸与高岭土中氧化铝的摩尔比是影响高岭土中铝浸出率的关键因素。在750℃下煅烧3h,按盐酸与氧化铝摩尔比为5,添加质量分数为15%的盐酸,在90℃条件下酸浸3.5h。此时氧化铝浸出率可达64%以上。聚合过程用饱和氢氧化钠将pH值控制在4.0,在70℃条件下熟化6h,液态PAC的碱化度达到40.73%。产品质量达到GB15892—2003一级品的标准,且主要质量指标均稍优于商业产品。

[1]严 瑞.水处理剂应用手册[M].北京:化学工业出版社,2000.

[2]曹明礼,袁继祖.用高岭土制取聚合氯化铝的试验研究[J].金属矿山,1997(9):24.

[3]Besra L,SenguptaD K,Roy S K,et al.Influence ofpolymer adsorption and conformation on flocculation and dewatering of kaolin suspension[J].Separation and Purification Technology,2004,37(2):231.

[4]Van Dijen F K,Metslaar R,Sisken C A M.Reaction-rate-limiting steps in carbother mal reduction processes[J].Amer Ceram Soc Bull,1985,68(1):16.

[5]张学金.高盐基度聚合氯化铝的制备[J].陕西化工,1995(4):34.

[6]刘王旺.化工分析[M].北京:化学工业出版社,1994.

[7]许昊翔.聚二烯丙基二甲基氯化铵的合成与应用[D].南京:南京林业大学,2006.

[8]刘 畅.用高岭土制备聚合氯化铝PAC的研究[D].兰州:兰州理工大学,2007.

[9]Fukuhara Mikio.Effect of nitrogen on the alpha/beta phase conversion in silicon nitride[J].Amer Ceram Soc Bull,1985,68(9):226.

[10]Baik Sunqqi,Raj Rishi.Erect of silicon activity on liquid-phase sintering of nitrogen ceramies[J].Amer Ceram Soc Bull,1985,68(5):124.