分子质量调节剂对苯丙微乳液性能的影响

樊慧明 马雅琦 刘建安 王建高

(华南理工大学制浆造纸工程国家重点实验室,华南理工大学造纸与污染控制国家工程研究中心,广东广州,510640)

苯丙微乳液表面施胶抗水剂主要由憎水性强的苯乙烯类单体和成膜性优异的丙烯酸酯类单体在引发剂的作用下进行自由基聚合而成[1],在聚合过程中,许多因素都会影响到最终聚合物的性能。其中,分子质量调节剂控制着苯丙聚合物的分子质量,聚合物的分子质量大小对苯丙乳液的施胶效果有重要影响。

调节剂又称为链转移剂,在自由基型聚合反应过程中,为了控制聚合物的分子质量,常常需要加入调节剂。许多含硫、氮、磷、硒及有不饱和键的化合物均可在乳液聚合系统中作为调节剂,其中,应用最多的调节剂是硫醇。用作调节剂的硫醇分子中的碳原子数一般为5~14,且直链硫醇的使用较为广泛,具有较好的调节作用[2-4]。

苯丙微乳液是用于表面施胶以提高纸张抗水性的新型施胶剂,可以完全取代AKD等浆内施胶剂,具有100%留着、对上浆系统的电荷要求不严格、利于白水回收和循环使用、提高纸张挺度、环压强度等特点。合成苯丙微乳液的工艺控制是保持良好产品性能的关键所在。分子质量调节剂的用量对苯丙微乳液性能及纸张表面施胶效果的影响研究较少,因此本研究详细探讨了这方面的相关内容,以期为研究分子质量调节剂对苯丙微乳液表面施胶抗水剂的合成及应用效果的影响提供实验数据。

实验选取直链的十二烷基硫醇作为调节剂,采用半连续微乳液聚合技术。用苯乙烯(ST)与丙烯酸丁酯(BA)共聚合,经过光散射技术及AFM等技术表征,在低乳化剂用量下合成高固含量的苯丙微乳液,即分散相尺寸为纳米级的、各向同性、热力学稳定的胶体分散体系,并将其作为表面施胶剂应用在纸张施胶上。

1 实验

1.1 实验原料

苯乙烯(ST):广东光华化学有限公司,分析纯;丙烯酸丁酯(BA):天津市化学试剂研究所,分析纯;过硫酸钾:天津市大茂化学试剂厂,分析纯;十二烷基硫酸钠(SDS):天津市化学试剂三厂,分析纯AR;烷基酚聚氧乙烯(10)醚(OP-10):上海凌峰化学试剂有限公司,化学纯;对苯二酚:天津市化学试剂一厂,分析纯;氨水:广州市东红化工厂,分析纯;十二烷基硫醇、N-羟甲基丙烯酰胺:天津市巴斯夫化工有限公司,分析纯;表面施胶淀粉:阴离子型,广西明阳生物科技有限公司。

未施胶复印纸原纸(定量75g/m2,Cobb值为68.5g/m2,抗张指数(纵/横向)为18.3/12.5N·m/g,珠江特种纸业有限公司提供)。

1.2 检测仪器

表面施胶机,韩国;Cobb值测定仪,长春市纸张试验机厂;凝胶渗透色谱(GPC)仪,Viscotek GPC max-TDA302,美国产;马尔文粒径分析仪,美国TA仪器公司;原子力显微镜,型号NanoScopeⅢa Scanning Probe Microscope Controller,Digital Instru-mentalVeeco Metrology Group生产;黏度检测仪,美国Brookfield公司生产;L&W-062型电子自动式纸张抗张强度测定仪,瑞典;ZDNP-1型电子式纸张耐破度仪,瑞典;白度测定仪,Color Touch PC,美国产。

1.3 实验方法

1.3.1 苯丙微乳液聚合

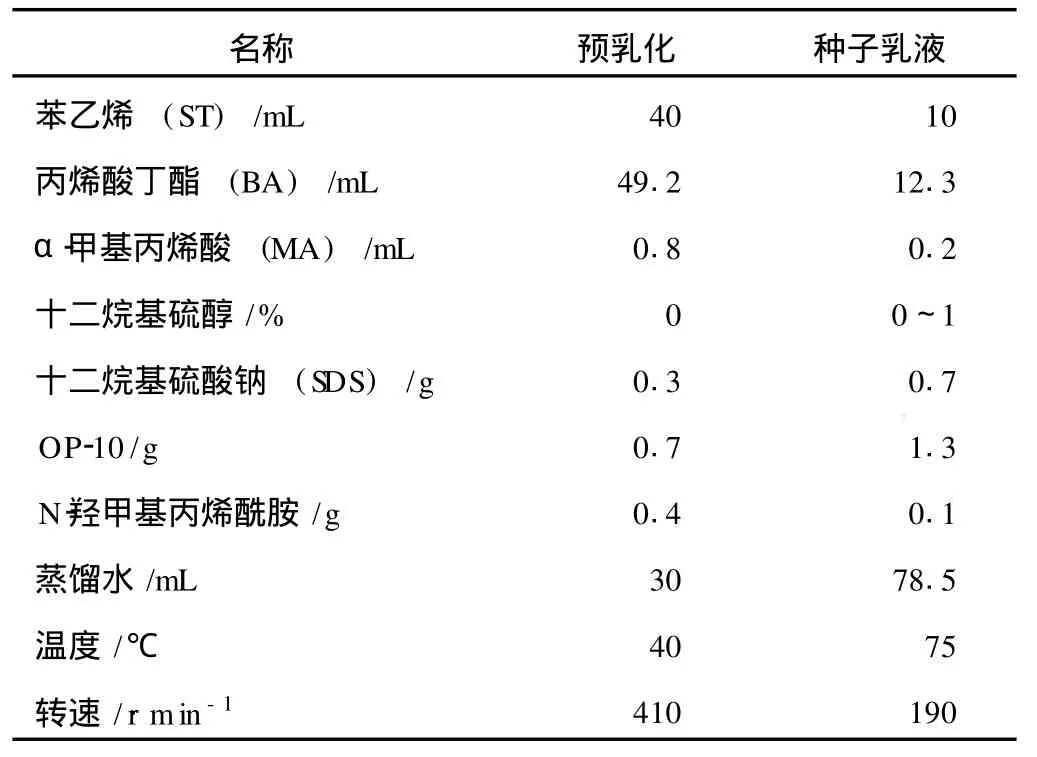

苯丙微乳液聚合的原料配方见表1,实验中只需改变分子质量调节剂的用量。

表1 苯丙微乳液聚合配方

首先把苯乙烯和丙烯酸丁酯单体用5%(质量分数)的NaOH溶液清洗单体4~5次(除去阻聚剂对苯二酚),再用清水清洗2~3次,备用。

采用半连续微乳液聚合法合成苯丙微乳液。

参照表1配方,首先把种子乳液的复合乳化剂、N-羟甲基丙烯酰胺和蒸馏水全部加入带有冷凝装置、温度计和具有作为保护气的氮气通入的250mL四口烧瓶中,在温度为40℃,搅拌速度为410r/min下搅拌5min,再取1/5的苯乙烯单体、丙烯酸丁酯单体、α-甲基丙烯酸、全部的十二烷基硫醇加入四口烧瓶内搅拌至少45min;同时参照表1,把预乳化阶段的复合乳化剂、N-羟甲基丙烯酰胺和蒸馏水加入另一个四口烧瓶中,温度40℃、转速410r/min,搅拌至少5min,其他单体按照苯乙烯、丙烯酸丁酯和α-甲基丙烯酸和十二烷基硫醇的顺序加入到四口烧瓶中混合45min,混合均匀后转入恒压漏斗备用。

种子乳液预乳化搅拌45min后,升温至75℃的反应温度,转速降至190r/min,通入氮气至少10min后(氮气一直通入),取1/4的2%浓度的引发剂溶液加入,反应30min(一般在加入引发剂2~5min即出现蓝光)。

把剩余的引发剂溶液和混合均匀的预乳化阶段的混合液分别用恒压漏斗同时滴加,控制滴加时间在2.5h左右,在此温度下继续反应1.5h,再升温至88℃保温1h,整个反应时间持续在6h左右为宜[5]。

保温时间到后,将苯丙微乳液降温至60℃,加入0.5mL左右氨水调节至中性,并用300目的滤布过滤,出料。

1.3.2 苯丙微乳液性能检测

(1)固含量 取一定量的苯丙微乳液放入干燥瓶中,同时加入少量对苯二酚阻聚剂,在105℃下干燥3.5h,称量,计算固含量,固含量为(40±2)%。

(2)凝胶率 将残余在滤布和搅拌桨上的凝胶收集,在105℃的恒温干燥箱中干燥2h,测试其凝胶率,计算公式见式1。

(3)粒径分析测试 取少量苯丙微乳液滴入装有大量蒸馏水的烧杯中,用校正后的马尔文粒径分析仪检测其粒径分布。

(4)黏度测试 转速为100r/inm的旋转黏度计测试苯丙微乳液黏度。

(5)GPC测试 把乙醇加入到装有苯丙微乳液的烧杯,用乙醇和蒸馏水多次洗涤,将洗净后的苯丙聚合物在105℃下干燥,取少量的苯丙聚合物溶解在经过纯化的四氢呋喃溶剂里,以备作测试用。

(6)AFM检测 把苯丙微乳液稀释一定倍数,滴一滴在洁净的玻璃片(或云母片)上,自然风干,将滴有物质的一面朝上粘贴在分析平台上,用原子力显微镜扫描。

目前大多数造纸企业表面施胶剂的吨纸用量在1~4kg,吨纸用表面施胶淀粉为30~60kg,因此将表面施胶液与淀粉糊化液(浓度为7%)按照1∶15(质量比)的比例配成表面施胶液。将表面施胶液用表面施胶机均匀涂布在复印纸原纸上,涂布量为10.1g/m2(施胶液质量),并在105℃下烘干。

1.3.4 纸张性能检测

将施胶的纸张在恒温恒湿(23℃,50%RH)条件下平衡水分24h,按国家标准检测Cobb值、白度、抗张强度、耐破度等纸张性能。

2 结果与讨论

2.1 调节剂对苯丙微乳液聚合凝胶率、总转化率、黏度及表观现象的影响

根据表2可知,当调节剂用量在0.3%~0.5%时,苯丙微乳液的凝胶率较低,总转化率相对较高,表观正常,乳液的合成稳定性良好。当调节剂用量为0~0.2%和0.6%~1.0%之间时,凝胶较多,总转化率较低,影响乳液合成的稳定性,不利于乳液的合成。

表2 苯丙微乳液的凝胶率、总转化率、黏度及表观现象

分析调节剂对苯丙微乳液合成稳定性的影响,虽然整个过程中,苯丙微乳液一直呈现蓝光,但是实验中发现,当调节剂用量偏大或偏小时,升高温度至保温时间时更容易出现凝胶,影响了苯丙微乳液的稳定性。这是因为调节剂的用量偏大或偏小,对聚合物分子质量的控制都不利:当调节剂用量较少时,形成的聚合物分子质量较高,容易出现暴聚,凝胶较多,影响苯丙微乳液的稳定性,也不利于作为表面施胶剂使用;如果调节剂用量较高,大量的调节剂分子会从珠滴内部扩散到胶粒内部,过早地终止自由基聚合反应,使分子质量偏小,反应到末期时,调节剂消耗完,分子质量又会增加,这样聚合物分子的分布极不均匀,严重影响聚合物的稳定性和乳液的物理化学性能。当调节剂用量在0.3%~0.5%时,苯丙微乳液的凝胶率较低,总转化率较高,表观正常,苯丙微乳液的合成稳定性相对较好。

分子质量调节剂用量对苯丙微乳液黏度的影响不明显。

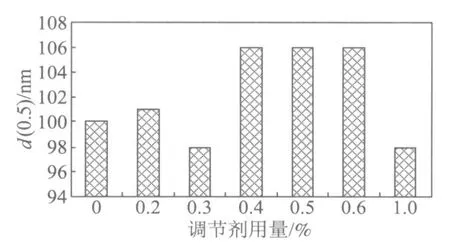

2.2 调节剂对苯丙聚合物粒径的影响

从图1中发现,随着调节剂用量的增加,d(0.5)呈增加的趋势,即乳液粒子粒径呈增加的趋势。且在调节剂用量0.4%~0.6%时达到较高值。但当用量再增加,达到1.0%时,其粒径反而减小,这可能与调节剂用量增加,增加了聚合物链的增溶性,相当于增加了乳化剂的用量有关。当调节剂用量为0.3%时,d(0.5)=98nm,分布也比较均匀,其用量比较合适。

AD620的电路图如图2所示。为了防止偶然因素或者干扰信号引起的反馈信号突变,导致反馈信号经过AD620放大之后过大而损坏微控制器,使用了 3组电压钳位二极管(D2和 D3、D4和D5、D6和D7)将放大之后的反馈信号限制在0~3.3 V。

以调节剂用量为0.3%为例说明调节剂对苯丙聚合物粒径的影响,见图2。

图1 苯丙聚合物粒子粒径变化趋势图

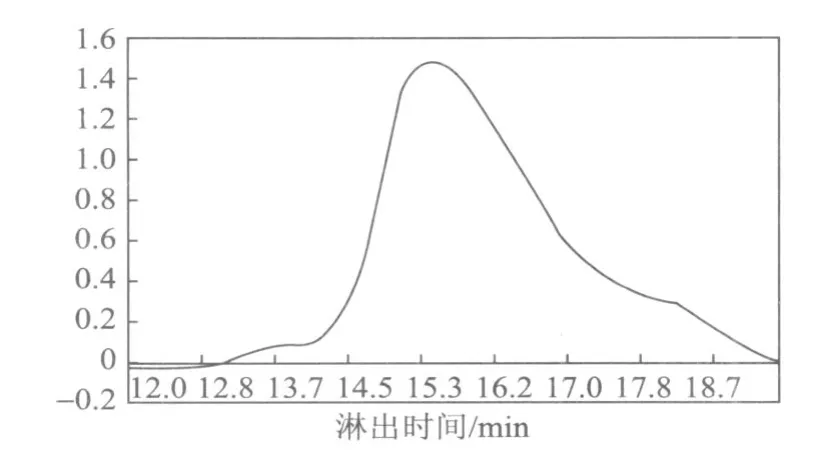

图2 苯丙聚合物粒径分布

从图2中可以明显看出,苯丙聚合物的粒径分布呈单峰分布,粒径的体积累计积分率达到100%时,最大粒子的粒径在200nm以内,呈现了微乳液的粒子的特征。实验发现,调节剂为其他用量时也可得到同样的结果。

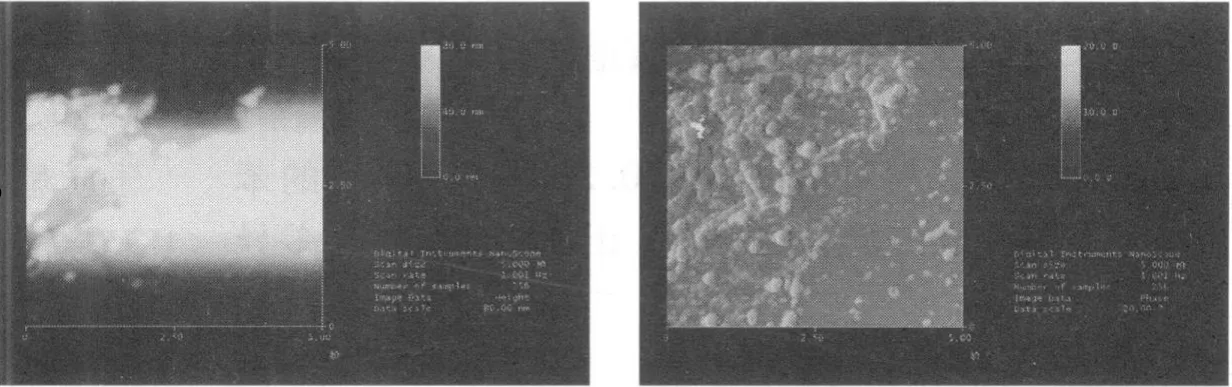

进一步选择调节剂用量为0.3%,对合成的苯丙乳液进行AFM检测。从图3的位图和相图中可以看出,具有大量分布均匀的颗粒,该颗粒即为苯丙聚合物粒子,这与光散射技术测得的粒度分布均匀比较一致。

2.3 调节剂对苯丙聚合物分子质量的影响

采用GPC方法选取0.3%用量的调节剂进行检测,观察苯丙聚合物分子质量的变化。

图3 苯丙微乳液AFM扫描的位图(左)与相图(右)

从图4和表3可以看出,当调节剂用量为0.3%时,苯丙微乳液在12~19min出现了一个流出峰,基本呈正态分布,分子质量分布比较均匀,聚合物性能比较稳定,此时质均相对分子质量Mw=129896,质均相对分子质量与数均相对分子质量的比值(Mw/Mn)为1.05,Z均相对分子质量与质均相对分子质量的比值为1.04,分散系数接近1.0,因此聚合物的性质差别较小[6],有利于发挥聚合物的表面抗水性。这与实验中测得的Cobb值较低具有一致性。

图4 0.3%调节剂用量时苯丙聚合物的GPC图

表3 0.3%调节剂用量时苯丙聚合物分子质量分布

2.4 调节剂对苯丙微乳液表面施胶纸张性能的影响

2.4.1 对纸张吸水性的影响

图5 调节剂对苯丙微乳液表面施胶纸张吸水性影响

根据图5可知,加有苯丙微乳液表面施胶剂的纸张的正/反面Cobb值降低明显,正/反面Cobb值可以降低到29.2/30.1g/m2,相对于未施胶的原纸分别降低了71.8%和72.7%。

调节剂在0~0.2%的用量范围内增加时,乳液的抗水性增强;在0.2%~0.4%的调节剂用量范围内,Cobb值最低,正反两面的吸水差异性小,Cobb值比较一致;另外在0.4%~1.0%的调节剂用量范围内,Cobb值开始明显增加,纸张两面的吸水性差异也越来越显著,说明小分子质量的物质偏多会严重影响苯丙乳液的抗水性。

因此,调节剂用量控制在0.2%~0.4%时的苯丙微乳液施胶剂的抗水性最优,正反面的吸水性差异最小。

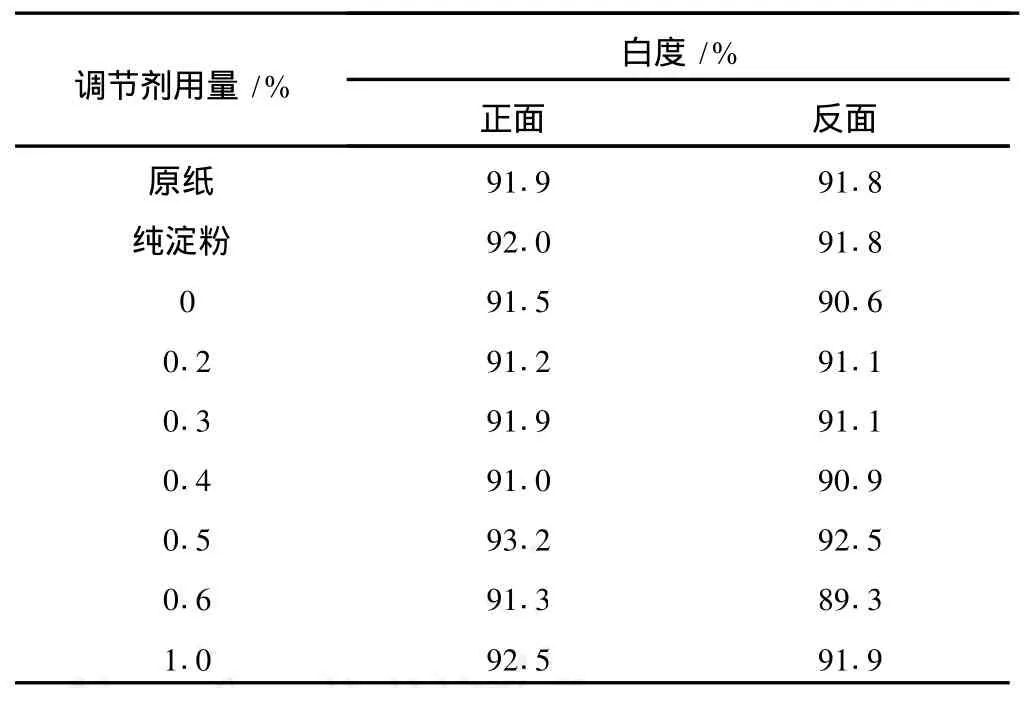

2.4.2 对纸张光学性能的影响

由表4可知,经过施胶的纸张白度与原纸白度比较接近,苯丙微乳液对纸张的白度影响不显著,可以作为文化用纸的表面施胶剂。

表4 调节剂用量对纸张白度的影响

2.4.3 对纸张强度的影响

从图6可看出,经过纯淀粉糊化液或者苯丙微乳液施胶过的纸张的抗张强度、耐破度比原纸有明显提高。

与只加入淀粉施胶的纸张相比,经过苯丙微乳液施胶的纸张的抗张强度略有增加,但最多只增加了3.5%(此时的调节剂用量在0.2%~0.3%之间),增加不明显。当调节剂用量超过0.5%或者低于0.2%时,加有苯丙微乳液的纸张的强度有所下降。当用量为0.6%时,抗张强度明显增加,但耐破度有所降低。

图6 调节剂用量对纸张强度的影响

3 结论

3.1 调节剂的用量为0.2%~0.4%(相对于单体用量)时,所得苯丙微乳液对纸张施胶后的抗水性最好,其正/反面Cobb值可以从103.4/110.1g/m2降至29.2/30.6g/m2,这时的苯丙聚合物的质均相对分子质量Mw=129896,分散系数接近1.0。

3.2 调节剂的不同用量对苯丙微乳液的稳定性能有比较大的影响,当调节剂用量超过0.6%时,其凝胶量达到2.12%;调节剂用量低于0.2%时,凝胶量也显著增加。

3.3 调节剂的不同用量对苯丙微乳液的稳定性、纸张的抗水性影响比较大;对纸张强度略有影响;对纸张的光学性能影响不明显。

3.4 调节剂的用量对苯丙微乳液黏度的影响不大。

[1]余远斌,张燕慧.苯丙乳液研究进展[J].化工进展,1996(2):36.

[2]曹同玉,刘庆普,胡金生.聚合物乳液合成原理性能及应用[M].北京:化学工业出版社,1997.

[3]Frank RobertL,Drake Stevens S,Smith PaulV Jr,et al.Thiol derivatives asmodifiers in the copolymerization of butadiene and styrene[J].Journal of Polymer Science,1948(1):350.

[4]Smith W V.Regulator theory in emulsion polymerization.I.Chain transfer of low-molecular-weightmercaptans in emulsion and oil phase[J].Journal of the American Chemical Society,1946(68):2059.

[5]燕 冲,张心亚,黄 洪,等.提高苯丙乳液转化率的研究[J].新型建筑涂料,2007(12):22.

[6]瓦尔森 H.合成聚合物乳液的运用(第一卷)[M].成国祥,等译.北京:化学工业出版社,2004.