超声轴向振动钻削机构的设计与研究

王陈向 孙丽华 马玉平 韩兴言 聂 丹

(①贵州大学机械工程学院,贵州贵阳550003;①安徽建筑工业学院机电学院,安徽合肥230022;③山西机电职业技术学院机械工程系,山西长治 046000)

当今,对孔的加工精度和表面质量要求不断提高,特别是在钛合金、高温合金、聚碳酸酯等难加工材料上加工小直径深孔。实践表明,传统的切削工艺存在着一系列难以解决的困难[1-3]:①切削温度高,切削热难以排除;①入钻定心难,钻头易引偏,刀具细长,容易折断;③断屑困难,排屑不畅,容易造成堵塞;④出口毛刺多,加工质量低等。因此,特种加工应运而生,其中超声波加工适合加工各种硬脆材料,尤其是难加工的材料,而且加工质量也满足要求,所以得到了广泛的应用。但超声波机床具有体积大、成本高的缺陷,并且受到加工尺寸的限制。

为此,本文设计和研究了一种新型的超声轴向振动钻削机构,作为精密机床的附件,是一种实用化的装备,可提高小直径深孔钻削加工的精度和表面质量,避免钻头折断,提高钻孔效率,获得了普通孔加工方法无可比拟的工艺效果。

1 总体结构设计

超声振动钻削改变了传统的切削机理,在切削过程中通过振动装置使钻头和工件之间产生可控的相对振动;利用振动周期内极短的一瞬间进行切削,属脉冲式切削[1-3]。

1.1 机构组成

超声振动钻削又可分为刀具振动和工件振动两种类型,本机构采用的是刀具振动钻削。

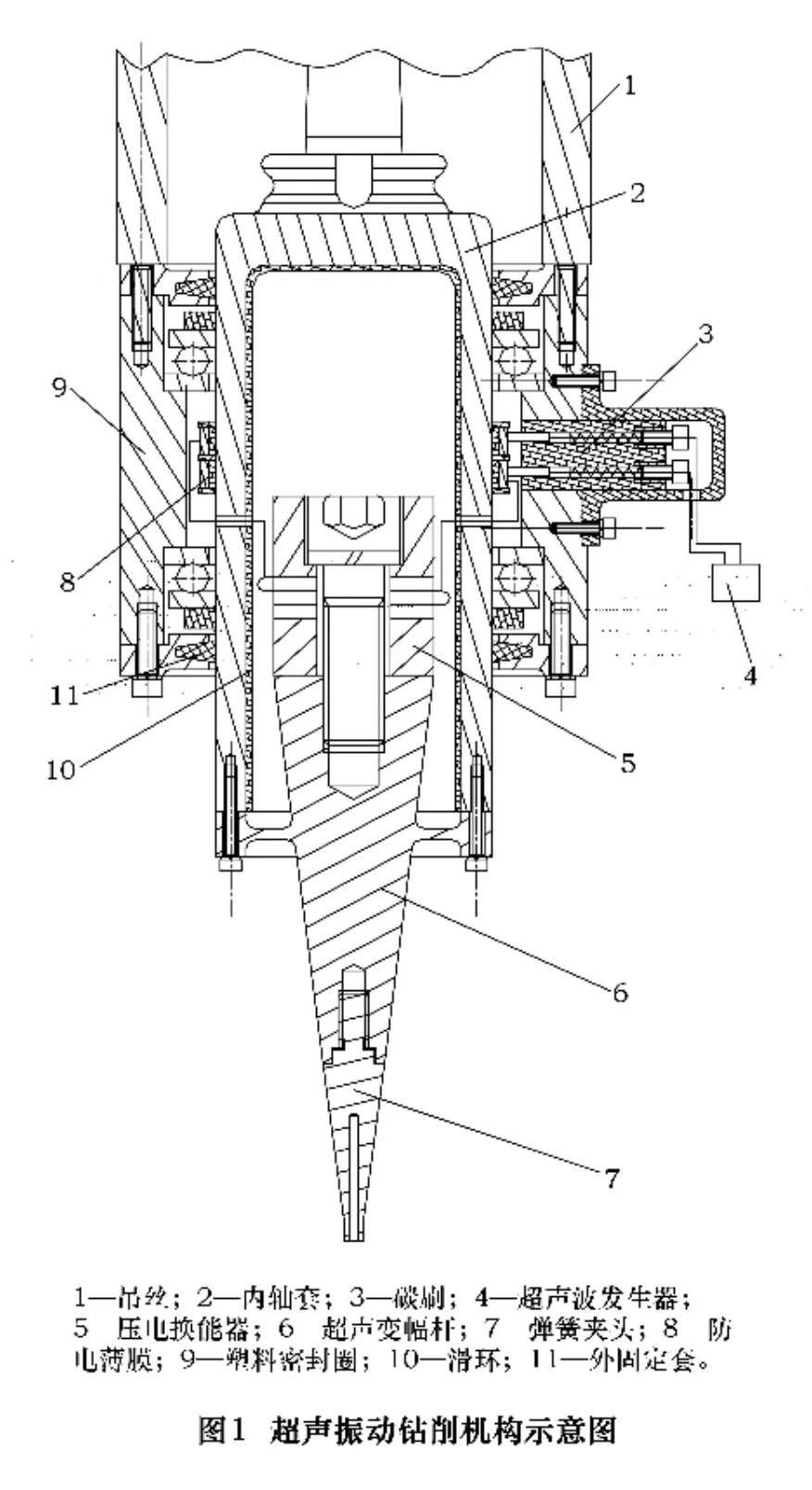

如图1所示,超声轴向振动钻削机构由运动的零件、静止的零件和动静之间连接的零件组成。其中,运动的零件有内轴套2、压电陶瓷换能器5、变幅杆6、弹簧夹头7和刀具;静止的零件由外固定套11、吊丝1和于吊丝配套的卡毂环等构成;外固定套和内轴套之间是通过轴承连接的,压电陶瓷换能器与超声波发生器之间是通过碳刷和滑环来连接的。

1.2 工作原理

超声波发生器将220 V、20 kHz的交流电转换成超声频电振荡信号,向机构提供振动能量。压电陶瓷换能器将超声频电振荡信号转化成超声频机械振动。轴向振动的变幅杆将换能器输出的小振幅有效地传递给刀具系统,从而实现钻头的超声频振动[1-3]。在切削过程中,来自超声波发生器4的励磁电流,通过碳刷3传送到滑环10上,再经过钎焊在滑环上的导线与可以回转的压电陶瓷换能器5相接。换能器的输出端通过螺钉与圆锥形变幅杆6的输入端相连,而变幅杆的输出端与带有螺钉的弹簧夹头7相配。这样只需要将高速钢麻花钻紧固在弹簧夹头7中就可以进行超声轴向振动钻削了。

2 关键零部件结构设计及选择

2.1 超声轴向振动变幅杆的设计

在超声振动加工中,为了准确地实现车刀和工件的分离,满足超声加工形成的必要条件,要求刀尖的振幅至少要达到10~100 μm,而换能器直接能达到的振幅最大只有4~5 μm。这样有必要在换能器和加工工具之间增加振幅放大部分,即超声变幅杆。超声变幅杆的主要作用有两个:一是将机械振动位移或速度振幅放大,或者把能量集中在较小的辐射面上,即聚能作用;另一个作用是作为机械阻抗的变换器,使超声能量更有效地由超声换能器向负载传输。超声变幅杆的原因是声能在均匀介质中传播时,通过任一截面的振动能量是不变的,截面小的地方,能量密度大,可以得到较大的振幅。为了获得较大的振幅,应使变幅杆的共振频率和外激振动频率相等,使之处于共振状态。

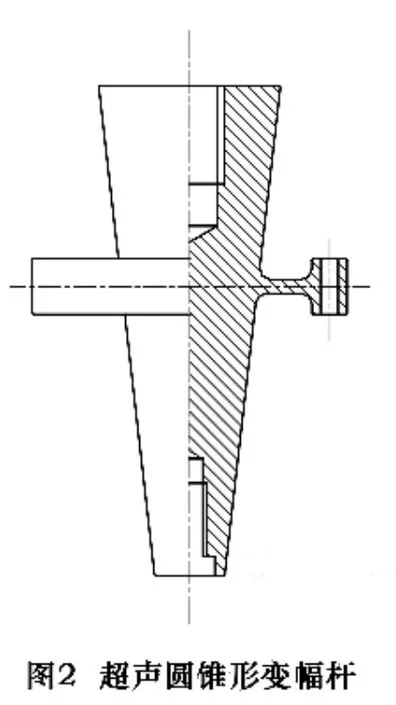

(1)变幅杆类型的选择

根据截面形状的不同,变幅杆主要有指数型变幅杆、悬链线型变幅杆、圆锥型变幅杆和阶梯型变幅杆4种类型。选择变幅杆时一般可从三方面来考虑,一是根据振动切削的具体要求,特别是放大倍数,工作稳定性、切削用量等来选择合适的变幅杆;二是设计简单,可获得较准确的设计数据;三是加工制造容易。此设计选择了比较容易加工的圆锥型变幅杆(图2),材料为调质45钢,其声学特性为:抗拉强度σb=615 MPa;疲劳强度σmax=0.4σb=250 MPa;材料密度 ρ=7.9 g/mm2;超声波在该种材料中的传播速度c=5.169×106mm/s;超声波在该种材料中的波长λ=258.45 mm。此外,变幅杆的振动方程为两端自由、中间固定,其输入端与压电陶瓷换能器相接,输出端与弹簧夹头相接,零振幅位移节点设置为振动节,超声轴向振动机构通过此振动节固定。

(2)变幅杆设计的关键步骤

变幅杆是根据声振理论而设计的。本设计把变幅杆前端相接的弹簧夹头和切削刀具等效为圆柱体,其关键步骤如下:如图3所示,圆锥变幅杆的对称轴为坐标轴,作用在小体积元(x,x+dx)的张力为(∂σ/∂x)dx,据牛顿第二定律,在简谐振动的情况下列出的动力学方程为

式中:ξ为质点的位移函数;S为变幅杆的横截面积函数;k为圆波数,k=ω/c2;

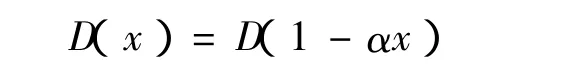

如图4所示,坐标原点x=0处的直径为D1,横截面积为S=πD12/4,x=L处的直径为D2,在任意x处有函数关系为

式中:α=(D1-D2)/(D1L)=(N-1)/(NL),面积系数N=D1/D2。

从而求出动力学方程的解为

①确定频率方程和谐振长度

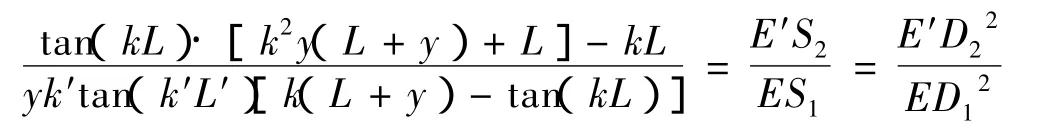

当把切削刀具看作等效圆柱体时,与刀具对应的变幅杆频率方程由下式确定:

式中:k'、L'、E'、D2、S2分别为刀具材料的圆频率、等效长度、弹性模量、等效直径和等效横截面积。

①确定位移节点X0

当 x=x0时,ξ=0,得位移节点 x0为

③根据压电陶瓷换能器辐射面所能得到的位移振幅来估算放大系数MP

④根据变幅杆材料的声速c以及疲劳强度来估算极大值XM与形状因素ψ,即令a2ξ/(ax2)=0有:

式中:θ=arctan(α/k)。

2.2 超声波发生器

超声波发生器是一种能够产生超声频电振荡信号并向换能器提供能量的装置,其作用是将220 V、50 HZ的交流电转换为超声频电振荡信号。超声波发生器按照末级所采用的器件类型又可分为电子管型、可控硅逆变型、晶体管型和功率模块型。本设计采用的是可控硅逆变型超声波发生器。

该装置组成如图5所示由前置放大器、功率放大器、整流滤波器、可控硅调压器、检测电路组成的一个闭环系统。工作时,扫频信号发生器产生一以换能器谐振频率为中心频率,并在此中心频率左右摆动的电信号,这个电信号经前置放大后驱动由VMOS管组成的功率放大器,经功率放大后,由输出变压器耦合到换能器,从而产生超声波。

2.3 超声换能器

超声换能器的作用是将超声波产生的超声频电振荡信号转换成超声频机械振动,是超声振动系统的核心部件。换能器主要有磁致伸缩换能器和电致伸缩换能器两种。磁致伸缩换能器是利用某些铁磁体在变化磁场中所产生的磁致伸缩效应而制成的。这种换能器的机械强度高、输出功率大、体积大、发热严重,随着压电材料的发展其在超声加工中的应用越来越少了。电致伸缩换能器是利用压电晶体材料的压电效应的逆效应制成的。超声波发生器输出交变电场加在压电晶体上,从而获得机械振动,产生超声波振动。压电式换能器结构尺寸小,电声转换率高,发热较小,与超声加工系统易于匹配,同时价格适中,因此本设计采用压电式换能器。换能器输出端尺寸直径为52 mm,输入电压220 V,连续工作时间30~60 min。

3 切削加工试验

(1)实验工件材料:0Cr17Ni4Cu4Nb。

(2)实验所用设备及刀具:VMC0650h型立式高速加工中心;直径为3mm的普通麻花钻。

(3)实验参数:孔深径比L/D=20;钻削参数是进给速度f=0.005 mm/r,转速n=6000 r/min;换能器振动频率f=20 kHZ,连续工作时间30~60 min。

(4)实验结果:圆柱度为0.005 mm;出口毛刺不大于普通切削的1/4;表面粗糙度值Ra<1 μm;

4 结语

经切削加工实验表明,本超声轴向振动钻削机构作为立式加工中心的附件装置,不会和加工中心发生干涉,并且充分考虑了其对中性和运动平衡性,可有效地防止摆动,有足够的稳定性和承载能力,能够抵制干扰,实现稳定加工。在振动参数和切削参数合理的情况下,本机构能显著地提高小直径深孔的加工精度和表面质量,并使钻孔效率得以提高,实现了在难加工材料上进行小直径深孔的钻削加工,具有广泛的应用前景。

[1]王立平,等.振动钻削的国内外研究状况和发展趋势[J].机械设计与制造工程,1999(3).

[2]隈部淳一郎,薛万夫,译.精密加工振动切削(基础与应用)[M].北京:机械工业出版社,1985.

[3]林仲茂.超声变幅杆的原理和设计[M].北京:科学出版社,1987.

[4]王天琦,等.超声轴向振动钻削加工系统设计[J].机械设计与制造,2009(5).

[5]刘战锋,等.深孔超声轴向振动钻削装置的设计与研究[J].机床与液压,2007(3).

[6]黄文.微细深孔超声轴向振动钻削装置的设计[J].制造技术与机床,2003(9):39-42.