滚动导轨副成形磨削加工技术

殷玲香

(南京工艺装备制造有限公司,江苏南京 210004)

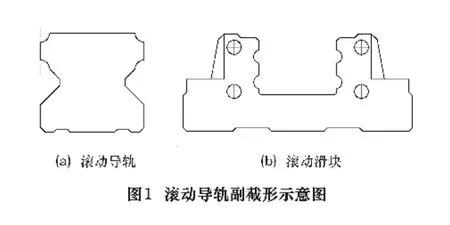

滚动导轨副作为一种精密直线导向部件,由于其大承载、高精度、高速度、低磨损、可靠性及标准化等优良特性,已经越来越多地被数控机械、自动化生产线等领域应用和关注。滚动导轨副主要由滚动导轨、滚动滑块组成(图1),其中滚动导轨为大细长比的精密件,形状复杂,加工过程中尺寸要求、形位误差要求高,加工变形大;滚动滑块形状复杂,结构紧凑,加工过程中滚道及基准平面的尺寸及形位误差要求比较高。

滚动导轨及滚动滑块所使用的材料均为超高强度钢,具有优良的机械性能,但同时也给机械加工带来了一定的困难。加工特点有:磨削力大、磨削温度高、容易产生磨削烧伤、加工硬化趋势强,同时产品形状复杂,精度要求高,为解决零件的加工困难问题,引进了成形磨削技术,达到精密加工的目的。

1 成形磨削机理

成形磨削是一种新发展起来的加工工艺,通过成形修整方法,修整出固定的轮廓外形,修整后的成形砂轮磨削工件,一次成形,使工件达到最终加工工序的尺寸要求,满足加工精度。

成形磨削的关键技术为修整技术,修整方法可分为成形修整(图2)及仿形修整。其中成形修整法通过精密金刚滚轮修整砂轮,由于修整砂轮时可沿整个砂轮宽度上接触,因而修整时间大为缩短,提高了修整效率;另外,这种修整方法容易保证成形砂轮的型面精度。由于金刚滚轮修整法的修整时间短,且能生成复杂型面,因而对实现磨削自动化来说是一种理想的修整方法。

2 金刚滚轮修整技术的应用

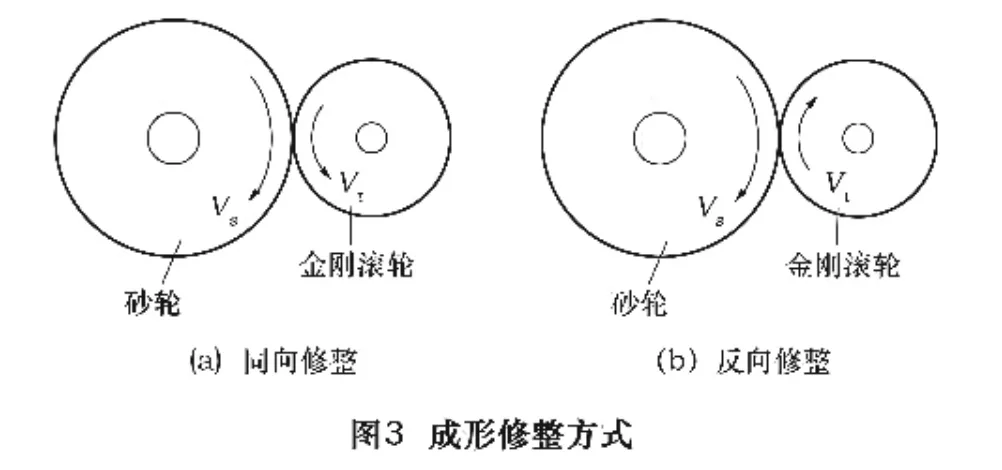

用金刚滚轮修整成形砂轮时,通常需3个运动,即滚轮转动Vt,砂轮转动Vs及滚轮或砂轮的径向进给运动。金刚滚轮修整砂轮通常有同向修整及逆向修整方式,同向修整及逆向修整方式并非指砂轮和金刚滚轮旋转方向相同或相反,而是指在修整接触区域线速度方向相同或相反,如图3。示意图中Vs为砂轮速度,Vt为金刚滚轮速度。修整速比为

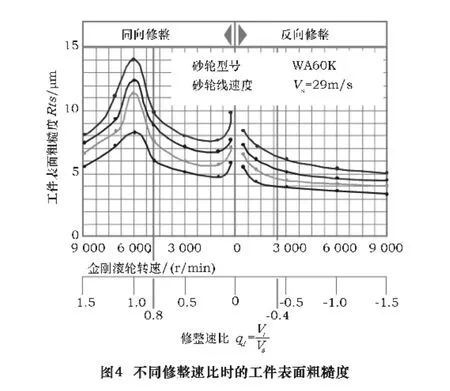

图4所示为其它条件相同时,改变修整方向或改变金刚滚轮与砂轮修整速度比可得到不同的加工粗糙度。图中曲线表示砂轮型号WA60K,砂轮线速度Vs=29 m/s。图4曲线从上至下分别为一次粗磨、二次粗磨、半精磨、精磨工序工件粗糙度情况。

实际生产时,砂轮的修整一般选择同向修整。在同向修整方式中,滚轮与砂轮的相对速度较小,金刚石的渗透角度更大,可得到比反向修整时更锋利的砂轮。只有工件表面粗糙度要求高,在同向修整条件下无法满足磨削要求时才采用逆向修整。如修整速比qd=1,则工件表面粗糙度值最大,通常在挤压修整工艺中应用。金刚滚轮的修整一般不推荐使用qd=1,此时滚轮与砂轮同向转动,无相对滑动,金刚滚轮磨损严重。

要想得到表面粗糙度值较大的锋利砂轮,通常设定为修整速比qd=0.8的同向修整方式;要想得到较小表面粗糙度值的砂轮来精磨工件表面,通常使用修整速比qd为-0.4~-0.8之间的逆向修整方式。

3 砂轮参数及磨削用量的选择

3.1 砂轮的选择

导轨副的材料多数选用GCr15轴承钢,属于超高强度钢,磨削时一般不宜选用碳化硅磨料砂轮,多采用白刚玉(WA)或单晶刚玉(SA)。其中单晶刚玉砂轮磨削效果略优于白刚玉砂轮,但是,鉴于单晶刚玉磨料价格比白刚玉磨料价格要高60%,因此,考虑到磨削加工经济型,宜选用白刚玉砂轮。

3.2 磨削用量的选择

磨削前,必须留有足够的磨削余量,磨削余量应大于热处理所造成的残余拉应力层深度;磨削时,通过磨除残余拉应力层,排除热处理残余应力对最终残余应力状态的影响。

磨削用量对磨削力、磨削温度和磨削加工表面完整性有很大影响。提高砂轮速度Vs,磨削力减小,但磨削温度升高;增大磨削深度ap,磨削力和磨削温度均升高,磨削过程中均可能出现磨削烧伤或表面退火现象。在导轨和滑块的磨削中,若磨削深度ap超过0.02 mm,则工件极容易产生磨削烧伤。实际生产时,砂轮速度Vs不宜过高,一般不超过30 m/s;磨削深度ap也控制在0.02 mm以下,精磨时,磨削深度 ap≤0.01 mm较为合适。

3.3 磨削液的选择

由于超高强度钢强度硬度高,热导率低,使磨削过程中产生大量的磨削热,使工件表面形成瞬时高温导致烧伤。选择磨削液时,不仅要有良好的冷却作用,而且应具有渗入磨削区的良好渗透性及润滑性,以减小磨削力;又加上导轨、滑块形状复杂,冷却效果下降,选择水基磨削液的冷却性能比磨削油效果更好。

3.4 磨削效率与砂轮消耗

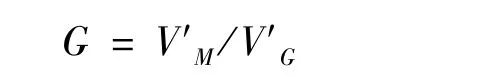

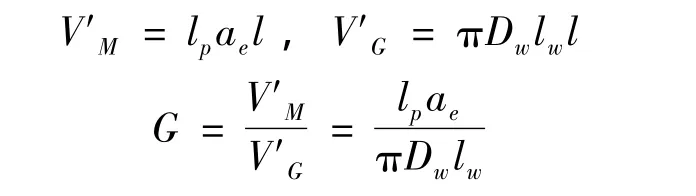

磨削效率与工件材料、砂轮材料有关,工件去除率与砂轮消耗率决定了磨削效率G。具体关系如下:

其中:V'M为单位工件去除率(图5),mm3/min;V'G为单位砂轮消耗率(图6),mm3/min。

式中:lp为工件磨削长度;ae为磨削切深;l为磨削宽度(砂轮宽度);Dw为砂轮直径;lw为砂轮消耗。

应用举例:滚动滑块工件材料GCr15,表面硬度58~62 HRC,砂轮材料WA60K,一般磨削效率G取0.8~1,对于100 mm长的滑块,φ25 mm砂轮,滑块每切深0.1 mm,消耗砂轮情况计算如下:

在实际加工过程中,可通过改变磨削工艺及磨削参数,在保证工件型面精度的情况下,尽可能提高磨削效率,获得更好的磨削效果,加大砂轮利用率,提高加工经济性。

[1]任敬心,华定安.磨削原理[M].西安:西北工业大学出版社,1988:190-191.

[2]李伯民,赵波.现代磨削技术[M].机械工业出版社,2003:134-135.