采用硅烷黏结剂制备无铬锌铝涂层

乔维,蔡晓兰,李明明,王开军

(昆明理工大学冶金与能源工程学院,云南 昆明 650093)

采用硅烷黏结剂制备无铬锌铝涂层

乔维,蔡晓兰*,李明明,王开军

(昆明理工大学冶金与能源工程学院,云南 昆明 650093)

将硅烷偶联剂与有机树脂化学交联形成树脂聚合物,配制了无铬锌铝涂料。结果表明,当硅烷与树脂的质量比为1∶7,黏结剂质量分数为30%时,膜层的耐蚀性能良好。

锌铝涂层;无铬;硅烷;黏结剂;耐蚀性

1 前言

达克罗技术现已在国内得到了广泛应用,然而也存在一些缺点[1-3]:达克罗涂料中含有铬酐,会使环境受到影响[4]。近来锌铝涂料无铬化的研究发展迅速,基于有机涂层的硅烷代替铬酐技术也受到了广泛的关注。

硅烷偶联剂的通式为YSi(OR)3。Y是有机官能团,对其他化合物提供相容性,可以让硅烷与涂料的成膜聚合物形成互穿网络聚合物或使Y中的功能基与涂料成膜聚合物产生交联反应[5]。OR是烷氧基,可水解形成硅羟基(Si-OH)。常见的烷氧基有甲氧基、乙氧基和三乙丙氧基。有机硅烷技术是基于环保的有机–无机的硅烷化学,不仅能提高金属的耐腐蚀性能,而且能提高与大多数油漆的结合力[6]。

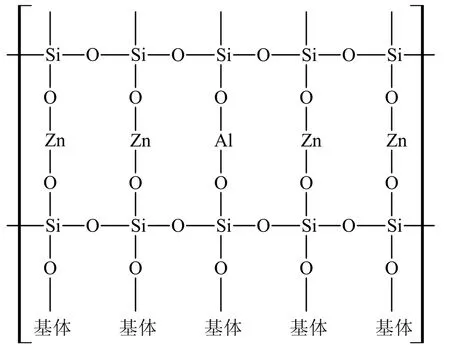

无铬锌铝涂层一般由金属粉、黏结剂、润湿剂和助剂等组成,涂层成膜后具有良好的耐水性、耐候性等。硅烷是黏结剂的重要组成部分,主要利用其硅烷偶联剂的特殊结构,与树脂及金属粉形成致密的网状结构,并采用“架/分子桥”的形式,使金属基体与有机硅之间以-Me-O-Si-的共价键结合,并使基体表面钝化,提高其耐腐蚀性能[7]。

2 实验

2. 1 材料

金属粉为片状锌粉(粒径D50= 18 ~ 23 μm,松装密度为1.0 ~ 1.2 g/cm3)和片状铝粉(粒径D50= 15 ~ 20 μm)均为实验室自制。润湿剂为乙醇与某多元醇的混合醇,分散剂由广州亚诺化工公司生产,消泡剂为东莞三拓贸易有限公司产品,成膜助剂由江阴国联公司生产,黏结剂为含硅氧烷的树脂类有机物配制而成。

2. 2 仪器

所用仪器有江苏金坛市中大仪器厂生产的JJ-1型电动搅拌器(转速为80 ~ 3 000 r/min),上海东兴202-0型台式干燥箱,电子天平等。

2. 3 涂料制备

2. 3. 1 涂料基本配方(以质量分数表示)

2. 3. 2 黏结剂的配制

本实验所用的黏结剂是由有机树脂与硅烷偶联剂等通过化学交联而成,树脂单体的化学通式为RnSiX4-n(n = 1 ~ 3),其中 R为烃基,包括-CH3、-C2H5、 -CH=CH2等基团[8]。本实验所用的树脂单体含以上3种烃基中的一种。硅烷偶联剂采用涂料中常用的KH-560型,即γ-缩水甘油醚氧基丙基三甲氧基硅烷。

按照5%(体积分数)的比例将降解菌母液移至已灭菌的MMC液体培养基中,然后分别加入1%(体积分数或质量分数)的碳源。在10 ℃条件下低温振荡培养20 d。以不接种降解菌的培养液作为空白组。

将有机树脂与硅烷偶联剂按7∶1的质量比进行配制。首先称取有机树脂,此时树脂为澄清透明、淡黄色水样液体,将其置于搅拌器下中速搅拌,再缓慢滴加硅烷偶联剂,同时稍稍加快转速,直至滴加完毕。此时,溶液呈无色透明黏稠状。将配好的黏结剂溶液取下,熟化约20 min,静置待用。

2. 3. 3 涂料的制备

将金属粉、黏结剂和润湿剂按 4∶5∶6的质量比进行配制。将金属粉称量好放入烧杯,缓慢加入润湿剂及分散剂并搅拌,将金属粉充分润湿,用玻棒观察金属粉是否排列整齐,有无颗粒存在,并持续搅拌约1 h。然后将配好的黏结剂缓慢加入润湿的金属粉中,并加入消泡剂、成膜助剂等。由于自制的黏结剂有一定黏性,故此配方中不再添加增稠剂。充分搅拌约2 h即可得涂料样品。

2. 4 表征与测试

用刷涂的方式将涂料涂覆在50 mm × 50 mm × 1.5 mm的冷轧钢基体上,室温静置约10 min,在120 °C的干燥箱中预烘干10 min,再在250 °C下烘烤30 min,整个过程需要二涂二烘。用日本岛津EPMA-1600型扫描电镜观察涂层表面微观形貌,并测定其电子能谱。

3 结果与讨论

3. 1 涂膜的基本性能

表1 涂层的基本性能Table 1 Basic properties of the coating

图1 中性盐雾试验280 h前后的涂片外观Figure 1 Appearance of the coating before and after 280 h neutral salt spray test

由图2b可看出,经280 h中性盐雾试验后的涂膜仍然具有银白色金属光泽,打孔处及边角由于人工刷涂、经塑料绳悬挂烘干等原因有部分漏涂现象,经腐蚀后有红绣产生,所以钢铁基体的前处理及涂覆工艺效果会直接影响涂膜的耐腐蚀性能。参照 JB/T 10619–2006,本文制备的膜层在盐雾试验中无红锈时间应达到480 h,但实际试验时间为280 h。由于产生锈蚀的原因复杂,本文也处于探索阶段,提高膜层的耐盐雾能力是今后的研究重点。

3. 2 黏结剂含量对涂膜的影响

黏结剂在涂料中所起的作用主要是将鳞片状金属粉均匀、牢固地黏结在基材表面,使金属粉在基体表面平行排布,层层叠加,使水分子、氧分子等侵蚀介质难以到达基体,从而实现保护作用。图2和图3分别为涂层理论模型及实际涂层断面电镜图。

图2 涂层结构示意图Figure 2 Schematic diagram of coating structure

图3 无铬锌铝涂层断面电镜图Figure 3 SEM image of cross section of non-chromium Zn–Al coating

由图 2可以看出,无铬锌铝涂层与达克罗涂层在理论模型上基本无异,都是片状金属粉层叠排列,中间物质为铬酸盐或黏结剂。由图 3可以看出,由本实验制得的黏结剂配制而成的无铬锌铝涂层的膜层结构与理论模型吻合。

黏结剂含量对涂层的影响非常大,量少时无法形成保护层,量多时又会造成金属粉的团聚。经试验,得出黏结剂含量占总涂液质量分数的 30%时,涂液黏度适中,金属粉排列较好,中性盐雾试验可以达到280 h,具有较好的耐腐蚀性。

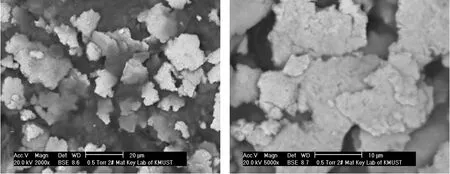

图4为黏结剂质量分数为30%时涂层的表面形貌。根据背散射电子的工作原理,图 4中稍亮的为片状锌粉,稍暗部分为片状铝粉,其他阴影部分为黏结剂等物质。从图4可以看出,金属粉层层堆叠,分布均匀,而由于黏结剂的存在,形成了一层致密的膜层,涂层表面基本不存在空隙。

图4 黏结剂含量为30%时涂层的SEM图Figure 4 SEM images of the coating when the mass fraction of adhesive is 30%

3. 3 涂层成分分析

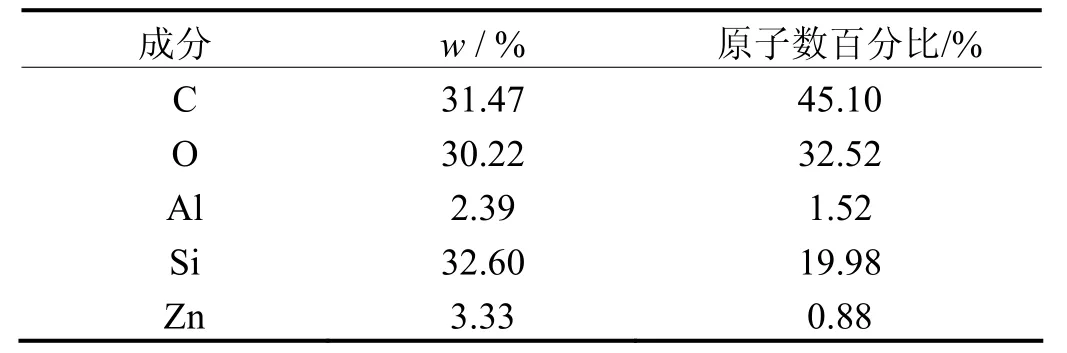

对涂层成分进行测定,结果如图5和表2所示。

图5 涂层的能谱图Figure 5 Energy-dispersive spectrum of the coating

表2 涂层的元素组成Table 2 Elemental composition of the coating

从图5可以看出,整个涂层包含的主要元素有Zn、Al、C、O、Si等,其中C、O、Si主要来自黏结剂、成膜助剂、消泡剂等其他助剂。从表 2可以看出,Si含量较高,主要来自于黏结剂中的Si-O基。由于试样为冷轧钢材,因此在干净的基体表面易形成如图 6所示的共价键。金属粉与硅氧烷等紧密连接,形成网状结构的致密膜层,对基体起保护作用。

图6 膜层的网状结构Figure 6 Reticular structure of the coating

4 结论

(1) 将硅烷偶联剂与有机树脂化学交联配制成稳定的黏结剂,能获得性能良好的无铬锌铝涂层。

(2) 硅烷与树脂的配比以及黏结剂含量对膜层的性能影响较大。当硅烷和树脂的质量比为1∶7时,黏结剂较稳定,当黏结剂质量分数为 30%时,膜层的耐腐蚀性能较好。

(3) 对涂层表面微观形貌的扫描电镜分析表明,当黏结剂质量分数为30%时,膜层中金属粉分布均匀,层层相叠,延长了腐蚀介质到达基体的时间,膜层中硅含量较高,形成的网状结构很好地保护了基体,较好地改善了膜层的耐腐蚀性能。

[1] 宋积文, 杜敏. 无铬锌铝涂层发展现状[J]. 腐蚀与防护, 2007, 28 (8): 411-413.

[2] 张伟明. 交美特——取代达克罗的表面处理新技术[J]. 材料保护, 2003, 36 (4): 15-16.

[3] WILCOX G D, WHARTON J A. A review of chromate-free passivation treatments for zinc and zinc alloys [J]. Transactions of the Institute of Metal Finishing, 1997, 75 (6): B140-B142.

[4] 徐关庆, 孟中. 镁合金无铬达克罗工艺研究[J]. 表面技术, 2006, 35 (3): 51-53.

[5] 陈丽姣, 胡会利, 李宁. 硅烷在锌铝涂层中的应用[J]. 电镀与涂饰, 2008, 27 (11): 51-54, 57.

[6] 王双红, 刘常升, 单凤君. 镀锌板的有机硅烷钝化技术及其研究进展[J].腐蚀科学与防护技术, 2008, 20 (1): 35-37.

[7] 刘国杰. 功能性硅烷偶联剂在涂料中的应用[J]. 现代涂料与涂装, 2009, 12 (2): 41-46.

[8] 贺英, 颜世铎, 尹静波. 涂料树脂化学[M]. 北京: 化学工业出版社, 2007: 124-126.

Preparation of non-chromium zinc–aluminum coating using silane as adhesive //

QIAO Wei, CAI Xiao-lan*, LI Ming-ming, WANG Kai-jun

Resin polymer was formed by chemical crosslinking of silane coupling agent with organic resin, by which non-chromium zinc–aluminum coating was prepared. The results showed that when the mass ratio of silane coupling agent and organic resin is 1:7 and the adhesive content is 30wt%, the coating has good corrosion resistance.

zinc–aluminum coating; non-chromium; silane; adhesive; corrosion resistance

Faculty of Metallurgical and Energy Engineering, Kunming University of Science and Technology, Kunming 650093, China

TG174.46; TG178

A

1004 – 227X (2010) 12 – 0061 – 03

2010–04–30

2010–07–16

乔维(1984–),女,陕西西安人,在读硕士研究生,从事无铬锌铝涂层的研究。

蔡晓兰,教授,硕士生导师,(E-mail) cxl9761@163.com。

[ 编辑:吴定彦 ]