环氧改性聚氨酯光固化涂料研究

吕君亮,张力

(1.广东药学院,广东 广州 510060;2.华南师范大学,广东 广州 510060)

环氧改性聚氨酯光固化涂料研究

吕君亮1,张力2,*

(1.广东药学院,广东 广州 510060;2.华南师范大学,广东 广州 510060)

采用甲苯二异氰酸酯(TDI)、聚乙二醇(PEG)、二羟甲基丙酸(DMPA)和环氧树脂合成了环氧改性水性聚氨酯乳液。该乳液由于含有不饱和双键而具有感光性能,故可用作水性紫外光固化涂料或胶粘剂的预聚物。探讨了环氧丙烯酸酯(EB)和亲水扩链剂(DMPA)的添加量对涂料和涂膜性能的影响以及光引发剂用量、中和度对光固化涂料转化率的影响。结果表明,随着 EB用量的增大,涂膜的硬度、耐水性、耐溶剂性及力学性能增强,但乳液外观和稳定性变差,故适宜的环氧树脂添加量为10%;随着DMPA用量的增加,涂膜硬度、强度提高,而断裂伸长率降低,耐水性变差,故DMPA用量在6% ~ 8%范围为宜;光固化转化率随着中和度的提高而加快,适宜的引发剂用量为3%。本品的缺点是耐汽油性不够理想。

光固化涂料;环氧树脂;改性;聚氨酯

1 前言

近年来,随着人们对能源和环境保护的日益重视,世界各国对传统溶剂型涂料中挥发性有机物组分(VOC)的排放愈来愈加以限制。水性聚氨酯(WPU)以水为介质,不燃、气味小、VOC含量低、加工操作方便,已在涂料、胶粘剂、皮革涂饰剂等领域得到应用。然而,由于目前这类聚合物水分散液主要是由自乳化法制备,单一的水性聚氨酯膜耐水性差,硬度低,粘接性能也不理想,使其在一定领域中的使用受到了限制。近年来,对WPU的改性成了该领域的研究热点。用丙烯酸酯改性 WPA是目前世界各国采用的最普遍的改性方法之一[1-3]。但这种方法会使改性树脂的低温成膜性能和涂膜外观不佳,产品质量不稳定[4]。而环氧树脂具有高强度、高附着力和低收缩率及良好的耐腐蚀性、耐化学性等优点,可直接参与WPU的合成反应,并可提高其耐水、耐溶剂、耐热性能及拉伸强度等。通常采用环氧树脂来取代聚醚多元醇软段的方法来改性,但由此法制得的WPU涂膜耐水性不好。本文采用环氧树脂作为大分子扩链剂,合成交联网状结构的环氧改性WPU树脂。同时,在合成的过程中引入二羟甲基丙酸(DMPA)单体,使其与聚氨酯预聚物反应,起着双键封端的作用,从而提高乳液的稳定性。由于所制备的乳液含有双键,易被受紫外光照激发的自由基引发断裂,使线性高分子瞬间交联成网状结构。因此,该乳液可进一步作为水性紫外光固化涂料或胶粘剂的成膜树脂。

2 实验

2. 1 主要原材料

丙烯酸(AR),天津元立化工厂;顺丁烯二酸酐(AR),天津大茂化工厂;双酚A型环氧树脂E-44(环氧值 0.44),广州东风化工厂;对苯二酚(AR),五联化工厂;甲苯2,4–二异氰酸酯(TDI,AR),上海凌峰试剂厂;二羟甲基丙酸(DMPA,AR),天津市化学试剂研究所;聚乙二醇(PEG,AR),上海国药集团试剂厂。

2. 2 环氧酯改性聚氨酯光固化涂料的制备

2. 2. 1 环氧丙烯酸酯EA的合成

以n(双酚A型环氧树脂)∶n(丙烯酸)= 1∶2合成环氧丙烯酸酯(EA)。混合催化剂为 N,N–二甲基甲酰胺和N,N–二甲基乙醇胺(其物质的量之比为1∶1),在95 °C反应60 min。

2. 2. 2 环氧丙烯酸酯EB的合成

EB的基本配方:n(EA)∶n(顺丁烯二酸酐)= 1∶2,在温度75 ~ 85 °C、催化剂用量为1.0%的条件下反应60 min。

2. 2. 3 环氧酯改性聚氨酯光固化涂料的制备

各单体的用量为:n(TDI)∶n(DMPA)∶n(EB)∶n(PEG)∶n(HEMA)= 5∶2.5∶2∶4∶5。制备工艺如下:

(1) 在室温、搅拌下,将双羟基化合物聚乙二醇(PEG)缓慢加到过量的甲苯2,4–二异氰酸酯(TDI)中,然后升温到60 ~ 65 °C,反应3 h,得含端─NCO基的预聚物。

(2) 加入二羟甲基丙酸(DMPA)、EB和上述含端─NCO基的预聚物,反应温度宜控制在75 °C。

(3) 加入甲基丙烯酸羟乙酯(HEMA)和由(2)生成的预聚物,反应温度也不宜太高,控制在75 °C,并加入适量的催化剂以及阻聚剂对苯二酚。

(4) 加适量的三乙醇胺中和。

2. 3 胶膜的制备

取一定量的乳液在洁净玻璃面上流延成膜,胶膜厚度<1 mm,室温风干静置1周,然后放入烘箱于80 °C干燥4 h。

光固化涂膜的制备:涂膜固化前预先在80 ~ 90 °C下干燥,以涂膜的凝胶率衡量其固化速度。涂膜厚度为0.1 ~ 0.2 mm,灯的功率为1 kW,灯距为15 cm,曝光时间15 s。

2. 4 性能测试

2. 4. 1 乳液黏度

将水性乳液配制成统一固含量 30%,在室温下用NDJ-4型旋转黏度计(上海上天精密仪器有限公司)测定其黏度,测定温度为25 °C,转速为75 r/min。

2. 4. 2 涂膜硬度

采用 QHB摆杆硬度仪(东莞吉之垄仪器有限公司),参照GB/T 1730–l993《漆膜硬度测定法 摆杆阻尼试验》测定。

2. 4. 3 涂膜力学性能

用天津实验仪器厂的 CMT4304型电子万能试验机,参照GB/T 528–1992《硫化橡胶或热塑性橡胶拉伸应力应变性能的测定》,测试涂膜的拉伸强度和断裂伸长率。

2. 4. 4 涂膜吸水率

参照HG/T 3344–1985《漆膜吸水率测定法》测试。

2. 4. 5 涂膜耐汽油性

依据GB/T 1763–1989《漆膜耐化学试剂性测定法》中所规定,用普通低碳钢棒浸涂或刷涂被测涂料,干燥7天后测量厚度。将试棒的2/3面积浸入产品标准规定的酸或碱中,在(25 ± 1) °C下浸泡,定时观察检查涂膜状况,按产品标准规定判定结果。

2. 4. 6 涂膜柔韧性

按GB/T 1731–1979《漆膜柔韧性测定法》规定,使用轴棒测定器(上海佰衡仪器公司)测试。测试时,将涂漆的马口铁板在不同直径的轴棒上弯曲。

2. 4. 7 涂膜的附着力

按 GB/T 9286–1988《色漆和清漆 漆膜的划格试验》测试涂膜附着力。为区分优劣,须使用胶带法配合,以得到满意的结果。

2. 4. 8 涂膜耐水性

采用常温浸渍法,按GB/T 1733–1979《漆膜耐水性测定法》的规定,将涂漆样板的2/3面积放入温度为(25 ± 1) °C的蒸馏水中,待达到产品标准规定的浸泡时间后取出,目测评定是否有起泡、失光、变色等现象。

2. 4. 9 热分析

用Shimadzu公司的DSC-60型差热分析仪测试聚合物的玻璃化转变温度,样品重4 ~ 10 mg,气氛为液氮,升温速率10 °C/min;用Shimadzu公司的DTG-60H型热失重仪进行失重测试,升温速率为10 °C/min。

3 结果与讨论

3. 1 EB添加量对乳液和光固化涂膜性能的影响

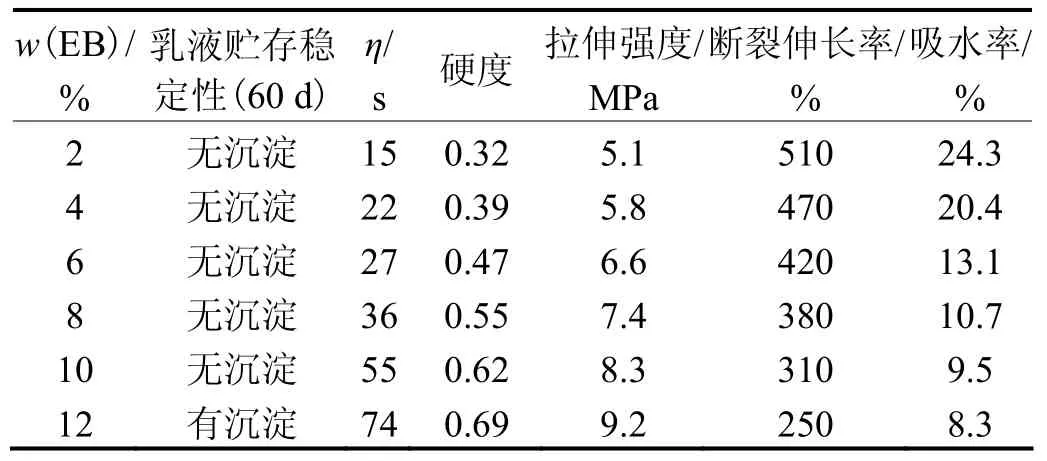

以环氧丙烯酸酯EB作为改性树脂,考察了EB加入量对环氧–聚氨酯乳液和紫外光固化涂膜综合性能的影响,实验结果如表1所示。

表1 EB添加量对乳液和紫外光固化涂膜性能的影响Table 1 Influence of dosage of EB on performance of emulsion and UV-cured coating

从表1可知,随着环氧酯EB添加量的增大,改性后水性聚氨酯乳液涂膜的硬度增大,吸水率降低。EB添加量的增加,使改性后聚氨酯的交联密度增大,降低了聚氨酯树脂的亲水性。EB用量增多,使体系中引入的刚性苯环结构增加,从而使涂膜硬度和拉伸强度增大。从表 1中还可以看出,加入环氧树脂对乳液的稳定性有影响,随着环氧树脂用量的增加,乳液稳定性变差。其原因是:随着环氧树脂用量的增加,乳液中位于胶粒外壳的环氧基团也随之增加,其在中和剂的催化下开环,使许多环氧化合物之间形成醚键而扩链或交联,致使乳液粒子之间形成的交联物增多而沉淀[9]。另外,环氧树脂的交联作用也使水性聚氨酯乳液的黏度增大。当EP的质量分数超过10%时,预聚体黏度过大,而且乳液稳定性也变差。因此,适宜的环氧树脂添加量为10%。

3. 2 亲水扩链剂DMPA添加量对乳液和光固化涂膜性能的影响

通过实验,研究了不同二羟甲基丙酸(DMPA)用量(质量分数)下乳液和紫外光固化涂膜的性能,结果如表2所示。

表2 DMPA添加量对乳液和紫外光固化涂膜的影响Table 2 Influence of dosage of DMPA on performance of emulsion and UV-cured coating

DMPA是一种亲水扩链剂,通过嵌段方式将羧基引入到聚氨酯分子链中,然后经中和成盐而获得水溶性。从表2可以看出,随着DMPA用量的增加,乳液稳定性逐渐提高,贮存期延长。这是因为羧基负离子聚集在颗粒表面,并吸引相应的正离子,稳定后在颗粒表面形成一个双电层,产生电动势。这种电动势阻止颗粒之间的相互靠近,起到了类似乳化剂的作用,因此乳液的稳定性提高[10]。DMPA用量增加,导致体系的黏度增大。当─COOH基团含量增多,水易于被PU链上的亲水基团吸附,使涂膜吸水率上升,导致耐水性变差;而且,─COOH基团含量增多,意味着内部疏水而外部亲水的胶粒数目增加,微粒与水的亲和力增强,导致体系黏度上升。从表2还可以看出,DMPA用量对乳液成膜后的力学性能也有显著的影响。从乳液稳定性及涂膜的综合性能考虑,适宜的DMPA添加量为6% ~ 8%。

3. 3 中和度对光固化转化率的影响

将羧基含量为1.6 mmol/g的树脂用三乙醇胺中和(中和度分别为60%、80%和100%)后,配成30%的固体分,加入 2.0%(质量分数)的光引发剂安息香醚[7],考察中和度对光固化转化率的影响。结果如图1所示。

图1 中和度对光固化转化率的影响Figure 1 Influence of neutralization degree on conversion rate by UV curing

由图 1可以看出,光固化转化率随着中和度的提高而加快。自由基引发体系的最大弊病就是空气中的氧的阻聚作用[8]。但还原性物质的存在可以减少氧的干扰。上述中和剂是三乙醇胺,它可以有效地克服氧的阻聚作用。随着中和度的提高,醇胺的量也增加,固化转化率加快。中和度为100%时,固化转化率最高。

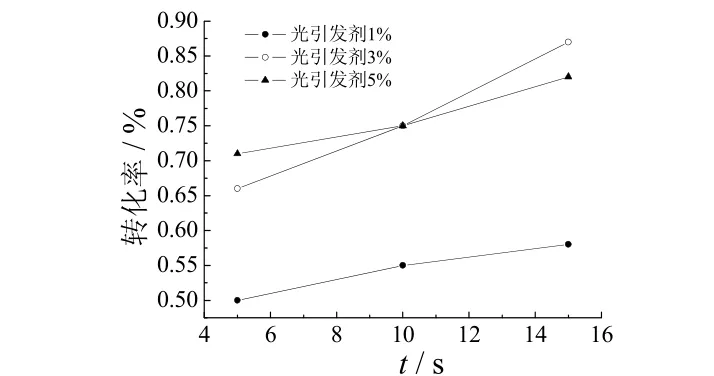

3. 4 光引发剂的用量对光固化转化率的影响

光引发剂对涂膜固化速度影响较大。本试验测定了光引发剂用量为1%、3%和5%时光固化转化率,结果如图2所示。由图2可以看出,在曝光时间为10 s之前,随着光引发剂用量的增加,固化速度加快;但是,当曝光时间超过10 s之后,光引发剂用量为5.0%时的光固化转化率反而低于用量为 3%的光固化转化率。这是因为光引发剂用量为5.0%时,由于早期固化过快,导致后期扩散困难,所以到固化10 s后,光引发剂用量为5%时,其转化率受限制而低于用量为3%的转化率。故本试验引发剂的用量以3%为宜。

图2 光引发剂用量对光固化转化率的影响Figure 2 Influence of dosage of UV-initiator on conversion rate by UV curing

3. 5 环氧改性聚氨酯的DSC和TG图

图3a和b分别为环氧改性聚氨酯的DSC热分析曲线和TG谱图。

图3 环氧改性聚氨酯的DSC热分析曲线和TG谱图Figure 3 Differential scanning calorimetric and thermogravimetric curves for epoxy-modified polyurethane

从图3a可以看出,图中有两个Tg。第一个Tg是31.2 °C,是环氧丙烯酸酯的玻璃化温度;第二个Tg是76.3 °C,是聚氨酯丙烯酸酯的玻璃化温度。图3b的第一个失重台阶中,样品的Tdi为168 °C,Tmax为212 °C,Tdf为244 °C,此时样品的总失重为22%;第二个失重台阶中,样品的Tdi为371 °C,Tmax为402 °C,Tdf为443 °C,此时样品的总失重为 61%。第一个失重过程分解的是聚氨酯丙烯酸酯,第二个失重过程分解的是环氧丙烯酸酯。

3. 6 环氧改性水性聚氨酯紫外光固化涂料的性能

环氧改性水性聚氨酯紫外光固化涂料的性能检测结果如表3所示。

4 结论

将环氧树脂作为扩链剂,利用环氧树脂的环氧基和羟基参与反应形成多重交联结构,得到了改性水性聚氨酯树脂。该水性聚氨酯树脂的综合性能(特别是力学性能)有较大的改善。由于具有刚性苯环结构的环氧树脂用量的增加,使乳液的黏度增大,涂膜的拉伸强度和硬度提高,但乳液的稳定性降低,因此,适宜的环氧树脂的添加量为10%。随着DMPA用量的增加,增大了异氰酸酯与丙烯酸酯的相容性,─NCO和─OH反应充分,交联度增加,涂膜硬度、拉伸强度提高,而断裂伸长率降低;由于DMPA是亲水基团,随着其用量的增加,涂膜吸水率会升高,导致耐水性变差。故DMPA用量在6% ~ 8%范围为宜。由于改性酯中引入了双键,使合成的环氧改性水性聚氨酯乳液可作为配制紫外光固化涂料或胶粘剂的成膜树脂。本品的缺点是耐汽油性仍不够理想,笔者会在后续研究中不断改进其耐有机溶剂性能。

表3 环氧改性水性聚氨酯紫外光固化涂料性能检测结果Table 3 Test results of performance of UV-cured coating of waterborne epoxy-modified polyurethane

[1] DE WET-ROOS D, KNOETZE J H, COORAY B, et al. Emulsion polymerization of an epoxy-acrylate emulsion stabilized with polyacrylate—I: influence of salt, initiator, neutralizing amine, and stirring speed [J]. Journal of Applied Polymer Science, 1999, 71 (8): 1347-1360.

[2] 刑宏龙, 黄若峰. 水性紫外光固化环氧丙烯酸酯涂料[J]. 涂料工业, 2000, 30 (5): 18-19.

[3] 周小勇, 李彩虹, 樊君凤. 水性丙烯酸–环氧接枝共聚型树脂的制备[J].中国涂料, 2006, 21 (2): 16-18.

[4] 王春艳, 陈涛, 朱传方, 等. 环氧接枝改性水性丙烯酸树脂的合成研究[J].应用化工, 2006, 35 (1): 27-29.

[5] 唐薰, 王俊香, 潘山存, 等. UV混杂固化树脂的合成及应用研究[J].信息记录材料, 2003 (4): 12-15.

[6] 霍尔曼R, 奥尔德林 P. 印刷油墨、涂料、色漆紫外光和电子束固化配方[M]. 徐茂均, 译. 北京: 原子能出版社, 1994.

[7] CLINNIN D D, LEWARCHIK R J, SUNDERMAN D F. Clear hydrophilic coating for heat exchanger fins: US, 5342871 [P]. 1994–08–30.

[8] 唐薰, 张继德, 陈洪, 等. UV自由基固化和阳离子固化涂层的比较研究[J]. 湖南大学学报(自然科学版), 2002, 29 (2): 30-35.

[9] MAHESH K P O, ALAGAR M. Preparation and characterization of chain-extended bismaleimide modified polyurethane-epoxy matrices [J]. Journal of Applied Polymer Science, 2002, 87 (10): 1562-1568.

[10] 丁莉, 杲云. 水性聚氨酯胶粘剂结构与性能的研究[J]. 功能高分子学报, 2001, 14 (1): 95-99.

[ 编辑:韦凤仙 ]

Study on epoxy modified polyurethane UV-cured coating //

LÜ Jun-liang, ZHANG Li*

A waterborne polyurethane emulsion modified by epoxy resin was prepared using toluene diisocyanate (TDI), polyethylene glycol (PEG), bis(hydroxymethyl)propionic acid (DMPA) and epoxy resin. The emulsion has a photosensitivity due to unsaturated double bonds, therefore, it can be used as a prepolymer of UV-curable waterborne coatings or adhesives. The influence of the dosage of epoxy acrylate (EB) and hydrophilic chain-extending agent DMPA on performance of the coating material and film, and the dosage of UV-initiator and neutralization degree on UV-curing conversion rate was discussed. The results showed that the hardness, water resistance, solvent resistance and mechanical properties of the film were increased with increasing the amount of EB, while the appearance and the stability of the emulsion deteriorate. A suitable amount of epoxy resin is 10%; the hardness and strength of the film are enhanced while the rupture elongation and water resistance decreased with increasing dosage of DMPA. A suitable dosage range of DMPA is 6%-8%. UV-curing conversion isaccelerated with increasing neutralization degree, and a suitable dosage of initiator is 3%. The disadvantage of the product is its poor gasoline resistance.

UV-curing coating; epoxy resin; modification; polyurethane

Guangdong Pharmaceutical University, Guangzhou 510060, China

TQ630.79

A

1004 – 227X (2010) 03 – 0049 – 04

2009–08–14

2010–01–12

吕君亮(1980–),男,实验师,硕士。主要从事功能高分子材料的合成。

张力,博士,教授,(E-mail) LiZhang@scnu.edu.cn。