钢结构棱角处理及其电弧喷铝涂层结合力试验

沈亚郯,田有为,安云岐,晁兵

(中国矿业大学江苏中矿大正表面工程技术有限公司,江苏 徐州 221008)

钢结构棱角处理及其电弧喷铝涂层结合力试验

沈亚郯,田有为,安云岐,晁兵*

(中国矿业大学江苏中矿大正表面工程技术有限公司,江苏 徐州 221008)

钢结构棱角在防腐涂装过程中存在应力集中现象,显著降低了涂层结合力,导致整个防护体系从边角处被腐蚀介质快速突破,从而大大缩减腐蚀防护体系的保护寿命。本试验设计了3种打磨棱角的圆角半径,进行了电弧喷铝涂层的附着力测试。研究结果表明,钢结构棱角打磨成R1.5 mm圆角后,即可保证热喷铝涂层的附着力达到国标要求;施工时采用R2.0 mm圆角,可彻底解决边角涂层的结合力问题。

电弧喷涂;钢结构;棱角;处理;附着力

1 前言

大量研究及应用检测发现,钢结构初期的腐蚀基本上都是从边角开始并逐渐深入和蔓延开来的。原因就是边角形状(棱边、直角)尖锐,边角处涂层较薄且极易受到碰撞而造成损伤,腐蚀介质很容易穿透涂层或经破损处到达基材,在钢铁基体表面形成腐蚀并快速蔓延[1]。另外,钢结构棱角在涂装施工过程中均存在应力集中现象,这大大降低了涂层与基体的结合力,使得涂层防腐寿命大为降低。因此,在进行防腐涂装前,有必要对钢结构的棱角进行打磨处理,将尖锐棱角变成圆弧角,这样可改善棱角处的应力及涂层附着情况,显著提高涂层结合力。去掉了尖锐的棱、边、角,不仅能提高边角涂层厚度,同时也增强了边角抗碰撞能力。

棱角打磨多少为合适,是个需要确定的问题。如果打磨太多,会增加施工量,增加成本,降低工效;而打磨太少,又不能很好地改善棱角处应力集中情况,起不到好的效果。挪威标准中规定,电弧喷涂时棱角须打磨成R2 mm的圆弧角[2]。陆东方等人提出的护栏板边角打磨处理[1,3],是将钢板的边、角及棱边截面由“П”形改为“∩”形,棱角由“└”形改为“╰”形。与其他一些资料或标准类似,虽然提及电弧喷涂时应该打磨棱角,但没有规定具体打磨多少。为严格和准确控制施工时的打磨参数,笔者对此进行了试验研究,力求能定量测定在保证棱角处涂层结合力的基础上棱角打磨的最小圆角半径R值。

2 试验设计

2. 1 试样设计

本试验设计将棱角打磨成R1.5 mm、R2.0 mm和R2.5 mm共3种情况。原设计方案还有R3.0 mm和R3.5 mm,由于受圆角喷砂、热喷涂铝涂层后试样尺寸变大的负面影响,使得R3.0 mm和R3.5 mm试样的拉力测试结果因粘结接触面积影响而出现明显偏差,故本试验结果分析以R1.5 mm、R2.0 mm和R2.5 mm试样为主。分别检测上述 3种情况下棱角处的铝层结合力,最终确定哪一种能达到国标规定的结合力要求。每一种试样做5对,测量取平均值。

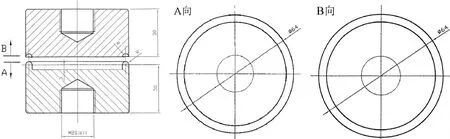

由于棱角处的形状很复杂,完全用棱角的形状去做实验很困难,故选用半圆形的圆弧面来模拟试样。将一对钢锭试样加工成阴阳两个试样,其中阴试样为带凹形圆弧面的试样,阳试样为带凸形圆弧面的试样,试样设计图如图1所示。在阳试样上喷涂铝涂层,按国标 GB 9796–1988《热喷涂铝及铝合金涂层试验方法》,将阴阳两个试样用胶黏剂粘结在一起进行拉力试验,测量最大拉力,再用最大拉力除以该试样的圆弧面积,计算出该圆弧半径下的铝涂层结合强度。将此结合强度与国标GB/T 9793–1997中规定的铝涂层结合强度9.8 N/mm2进行比较,试验出能满足国标要求的铝涂层结合强度的最小圆角半径,即为今后施工过程中要求打磨的棱角的最低半径。

图1 试样设计图Figure 1 Design diagram for the samples

2. 2 检测方法说明

GB 9796–1988是老国标,现已由GB/T 9793–1997《金属和其他无机覆盖层 热喷涂 锌、铝及其合金》代替。GB 9796–1988中规定了用拉伸法测量铝涂层结合力的具体方法,而GB/T 9793–1997中没有规定具体的铝涂层结合力测量方法,只规定了铝涂层结合强度应达到9.8 N/mm2。

3 试验步骤

3. 1 试样设计加工

试样采用φ 64 mm钢锭精加工制成,每种圆角半径加工5对(阴阳面各一,A面为阳、B面为阴,如图1所示),分别打上钢号。试样照片如图2所示。

图2 试样照片Figure 2 Photo of samples

对于R1.5 mm左右的5对试样的编号,其首字为1,分别记为11、12、13、14、15;R2.0 mm和R2.5 mm左右的试样编号首字为2和3,其余按上述方法类推。

3. 2 试样测量

对初步加工成的试样测量其半径,并计算圆弧面面积。

3. 3 试样制备

3. 3. 1 清洗除油

以金属清洗剂清洗掉试样加工时表面粘附的机油等油污,用清水洗净、晾干。

3. 3. 2 喷砂除锈

采用压力式喷砂机对试样圆弧表面进行喷砂除锈,清洁度Sa3级、粗糙度Rz= 40 ~ 100 μm,喷砂工艺参数为:

(1) 磨料。铜矿渣,清洁无油,粒度范围0.5 ~ 1.5 mm;(2) 压缩空气压力≥0.5 MPa,喷射角60° ~ 90°,喷射距离300 ~ 350 mm。

3. 3. 3 电弧喷涂铝涂层

喷砂合格后,将试样外圈(除圆角部分外)用绝缘胶布缠上,试样圆角内圈用铝丝挡住表面,以防喷上铝涂层。处理后待喷涂以及喷涂后的试样照片如图 3所示。铝涂层厚度控制在300 ~ 350 μm。电弧喷涂工艺参数见表1。

图3 待喷涂及喷涂后的试样照片Figure 3 Photos of samples before and after spraying

表1 电弧喷涂工艺参数Table 1 Process parameters of electric arc spraying

3. 3. 4 试样粘结

取掉圆角内圈的铝丝,清除掉多余的Al涂层,用毛刷刷掉铝涂层表面的灰尘,然后把试样正反两个结合面都涂上胶黏剂,反复向一个方向旋转,挤出多余的胶黏剂,并将外侧多余的胶黏剂刮掉,放置在暖气上烘烤固化,固化时间24 h。

3. 3. 5 试样拉力测试

按照国标GB 9796–1988规定,将阴、阳两个试样用胶黏剂粘结在一起进行拉力试验,测量最大拉力。

3. 3. 6 结合强度的确定

根据拉力测试结果和棱角面积计算出铝涂层的结合强度。在实际拉力试验时,如果断口情况不理想,则涂层将在Al涂层与基体的结合面上脱落。因此,可根据断口情况,对铝涂层的结合面面积进行修正,再根据实际接触面积计算结合强度。

4 试验结果

涂层结合力测试及结合强度计算结果如表2所示。3组涂层结合力测试前后照片对比见图4(各组照片中,上面为测试后的照片,下面为测试前的照片)。

表2 试验结果Table 2 Test results

图4 结合力测试前后各组试样照片比较Figure 4 Comparison between photos of various group samples before and after adhesion test

现行GB/T 9793–1997中规定了热喷涂Al涂层结合强度应达到9.8 N/mm2,钢板平面上电弧喷Al涂层的结合强度一般为18.30 ~ 28.05 N/mm2[4]。从表2可以看出,试样结合强度均达到国标规定,其数值甚至超过标准值的50%以上。但与常规状态下的Al涂层相比,R1.5 mm Al涂层的平均结合强度达到正常均值的73%,R2.0 mm Al涂层的平均结合强度达到正常均值的74%,而R2.5 mm Al涂层的平均结合强度达到正常均值的81%。可见,涂层结合强度随圆弧半径R的变大而逐渐增强。

根据标准规范要求及综合现场施工成本,棱角打磨圆角半径可以确定为 R1.5 mm。考虑现场施工质量控制的复杂性,最后在施工技术方案中将棱角打磨圆角半径设计为 R2.0 mm,以减少返工量并确保边角复合涂层的防护性能。

5 结语

棱角打磨后,涂层附着强度随圆弧半径R的变大而明显增强。打磨半径为1.5 mm时,圆角处的铝涂层结合强度完全可以满足国标要求。综合各方面因素,在施工方案中,要求棱角打磨半径达到2.0 mm以上。武汉阳逻长江大桥、青岛海湾大桥等工程先后在招标技术文件中明确,防腐蚀涂装施工时,必须将钢结构的棱角打磨成R2.0 mm以上。在实际施工检测以及工程质量检查等过程中,打磨后棱角处的涂层附着性能及腐蚀防护质量都取得了明显的效果。

棱角处理看似局部小事,但关乎整个工程腐蚀防护体系的完整和有效。因此,在钢结构防腐蚀设计及涂装施工时,有必要推广该棱角处理技术,以确保类似桥梁等大型钢结构工程达到50年甚至100年以上的腐蚀防护寿命。

[1] 陆东方, 晁兵, 鹿存才. 锌基重防腐复合涂层的设计及应用[J]. 涂装与电镀, 2008 (6): 18-20.

[2] Standards Norway. M-501 Surface preparation and protective coating [S/OL]. 2004–06–24. http://www.intmetl.com/Norsk/M-501.pdf.

[3] 徐州正菱涂装有限公司. 一种改进的高速公路护栏板: CN, 200978397 [P]. 2007–11–21.

[4] 李秉忠, 王昌辉, 董志红, 等. 电弧喷涂Zn/Al伪合金涂层的耐蚀性能研究[C] // 第十届国际热喷涂研讨会(ITSS’2007)暨第十一届全国热喷涂年会(CNTSC’2007)论文集. 北京: 中国表面工程协会热喷涂专业委员会, 2007: 25-32.

[ 编辑:韦凤仙 ]

Steel structure edges and corners treatment and adhesion test of electric arc sprayed aluminum coating //

SHEN Ya-tan, TIAN You-wei, AN Yun-qi, CHAO Bing*

A stress concentration phenomenon exists in steel structure edges and corners during corrosion protection coating and the adhesion is remarkably reduced as a result, the whole protection system is rapidly broken down by corrosive medium starting from the edges and corners, leading to reduced service life of the protective system. In this article, a adhesion test for electric arc sprayed aluminum coating on edges and corners with three kinds of round angle radii was studied. The experimental results indicated that the adhesion of the thermal sprayed aluminum coating was up to the demand of national standard when the round angle radius of the steel structure edges and corners is 1.5 mm after being burnished, and the adhesion problem existing in the coating on edges and corners was thoroughly solved when a round angle radius of 2.0 mm is used during construction.

electric arc spraying; steel structure; edge and corner; treatment; adhesion

Jiangsu CUMT Dazheng Surface Engineering Technology Co., Ltd., China University of Mining & Technology, Xuzhou 221008, China

TG178; TQ630.79

A

1004 – 227X (2010) 03 – 0067 – 03

2009–12–04

2009–12–17

沈亚郯(1970–),男,汉族,湖南浏阳人,工程硕士,防腐蚀高级工程师,公司副总经理,主要从事表面工程技术的研究应用与管理工作。

晁兵,高级工程师,(E-mail) chaobing1989@163.com。