荧光光谱法在分析冶金石灰中的应用

杨宗强(天津天铁冶金集团有限公司技术中心,河北涉县056404)

荧光光谱法在分析冶金石灰中的应用

杨宗强(天津天铁冶金集团有限公司技术中心,河北涉县056404)

介绍了荧光光谱法分析冶金石灰工作曲线的制作,试验了试样粒度、压片压力、压片的保压时间对分析结果的影响,得出了最佳的分析条件。用该方法分析结果准确、快速,分析成本低,满足了降成本、快速生产的需要。

荧光光谱法冶金石灰压片法试验比对

1 前言

随着炼钢产能的不断扩大,冶金石灰的消耗量也随之大幅增加,如何准确、快速、及时地分析冶金石灰中的CaO、MgO、SiO2、S等成分,更好地服务于转炉吹炼品种钢开发及降低钢铁料消耗等要求已成为关键。通常情况下,冶金石灰成分分析分为化学法分析、熔样法X射线荧光光谱法、压片法三种。用化学方法分析冶金石灰,分析过程操作步骤多,分析流程长,分析时间长,分析的偶然误差和人为误差较大。

用熔样法X射线荧光光谱仪分析冶金石灰中CaO、MgO、SiO2的含量避免了粒度和基体效用的影响,分析精度高,人为误差小,分析结果非常准确,但无法分析S元素,因熔样温度高(1 050℃),熔样过程中S元素分解挥发,使得S元素分析结果不准确,S元素还要单独用碳硫仪分析,碳硫仪分析S元素分析结果准确,人为误差小。完成以上分析过程,需要用到四硼酸锂、碳酸锂、钨助熔剂、纯铁助熔剂、瓷坩埚等。分析上述四种成分,大约需要30元/试样,分析的成本非常高。

冶金石灰是经过高温烧制的,有一定的粘性,容易压片。用压片法分析冶金石灰,同时分析Ca0、Mg0、SiO2、S的含量,分析过程只需要一个压片环,每个压片环大约0.3元,与熔样法对比,这样将节省一大笔消耗。如果能消除粒度、基体的影响,分析结果准确,能够满足生产需求,这个试验是值得推广的。

2 试验条件

2.1 仪器条件

长春科光机电有限公司的ZM-D型震动研磨机,磨样时间:130 s,试样粒度:大于200目;长春科光机电有限公司的YYJ-60型粉末压样机,压片时间:60 s(保压时间为50 s);压片压力:35 MPa。

2.2 测量条件

日本理学X射线荧光光谱仪SMX-12,铹靶X射线管,功率为3.0 kW,管电压50 kV,管电流50 mA;全部采用样品自旋方式,在真空状态下测定,其它测量条件见表1。

表1 测量条件

3 试验过程

3.1 试验方法

首先用破碎机破碎冶金石灰试样,取30~50 g放入钢钵中,在钢圈内、外各加入一滴酒精(为了防止沾锅,缩短研磨时间),研磨130 s;将压片压力设定为35 MPa,压片时间设定为60 s,取约5 g(以填满PVC环为准)试样压片;将样片放到试样盒里,选择冶金石灰分析组,进行分析。

3.2 试验参数的选择

3.2.1 粒度的选择

把同一批冶金石灰试样破碎(粒度小于10 mm),缩分成8份,取其中的5份分别研磨至粒度为120目、160目、180目、200目及240目进行压片、分析。分析结果见表2。

表2 不同粒度的样品各元素荧光强度

经过对数十批样品运用同样的方法进行分析,当粒度小于200目时,荧光强度值都不很稳定,粒度大于200目时,荧光强度值都很稳定,结果类似上述情况。由此可以看出粒度大于200目,粒度的影响就可基本消除。故选定试样粒度为大于200目。

3.2.2磨样时间的选择

将冶金石灰试样破碎(粒度小于10 mm),取相同量(50 g)的试样,加入两滴酒精,在研磨机上分别研磨80 s、100 s、120 s、140 s、150 s、180 s,过200目筛。试验结果表明,当样磨时间为100 s时,95%的试样通过200目筛,研磨时间为120 s,试样全部都能通过200目筛。为了确保试样粒度大于200目,同时也为了便于操作,实际工作中不过筛,故选定试样研磨时间为130 s。

3.2.3 压片时间和压力的选择

对同一样品,压片压力为35 MPa时,对不同压片时间的压片效果进行了对比,当压片时间为50 s时,样片已经很结实,实测荧光强度很稳定,但为了保险起见,压片时间定为60 s(保压时间为50 s)。

用同一种样品压力分别为20 MPa、25 MPa、30 MPa、35 MPa、40 MPa、45 MPa进行压片、分析,分析结果见表3。

表3 不同压力样品各元素荧光强度

经过对数十种样品运用同样的方法进行分析,压样时间为60 s(保压时间为50 s),结果类似上述情况。由此可以看出压力为30 MPa时,荧光强度已经比较稳定,压力的影响基本可以消除,但为了保险起见,故将压片压力定为35 MPa。

3.2.4 建立工作曲线

标样的制备:第一步将选定好的标样放在烘箱(105℃~110℃)中烘1.5 h,将瓷舟在马弗炉(500℃)中烧1 h,取出后放入干燥器中冷却备用。第二步称取10 g标样放入灼烧好的瓷舟中,放入马弗炉(960℃)中灼烧2 h。第三步取出瓷舟立即放入干燥器中冷却至室温称量,计算烧失量,进而计算灼烧后标样各成分的含量。

表4 反侧分析/%

工作曲线的制作:第一步取约5 g放入PVC环中压制成直径为40 mm的样片。第二步设置各种测量条件,输入标样成分的含量。第三步测各标样的荧光强度,存入计算机。第四步进行曲线回归。

曲线均采用一次曲线,各元素的测量范围是:CaO:69.46%~96.47%;MgO:0.74%~10.99%;SiO2:0.46~3.64%;S:0.019%~0.200%。各元素线性的相关系数为:CaO:0.99981;MgO:0.99995;SiO2:0.99985;S:0.99934。

4 结果与讨论

4.1 返测结果

线性回归后对各标样进行了返测,返测结果见表4。

从返测结果看,各标样对应的各元素标准含量与反测结果的误差在国标允许的误差范围之内。

4.2 精密度和准确度

4.2.1 精密度

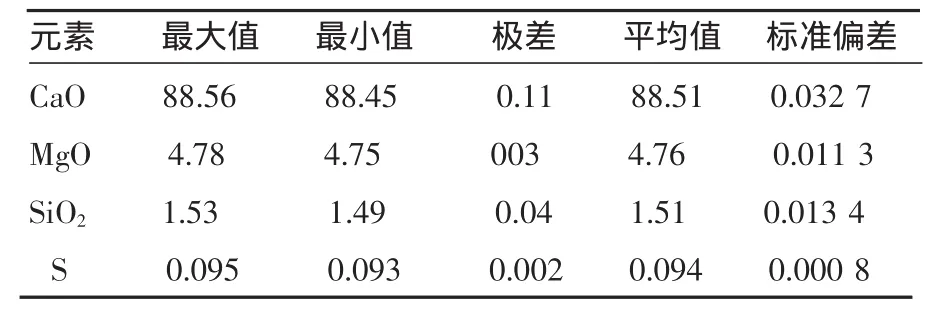

将同一样品压片11次,测定结果见表5。

表5 精度试验结果(n=11)/%

4.2.2 准确度

选取各种含量范围的样品进行测定,与熔样法进行比较,测定结果见表6。

表6 样品对比分析结果/%

从表6中可以看出两种方法的最大偏差:CaO最大差值为0.40%,MgO的最大差值为0.09%,SiO2的最大差值为0.05%,S的最大差值为0.005%。按照国标的要求CaO含量大于70%时CaO的最大允许差为0.60%,MgO含量小于5%时MgO的最大允许差为0.15%,SiO2含量小于2%时SiO2的最大允许差为0.07%,SiO2含量为2%~4%时SiO2的最大允许差为0.10%,S含量小于0.100%时S的最大允许差为0.006%,S含量为0.100%~0.250%时S的最大允许差为0.012%。从试验结果看,误差在国标允许误差范围之内。

压片法是一种非常成熟、有效、实用的分析方法,消除了粒度、基体的影响,测定结果准确。本法经过较长时间与熔样法对比实验,测定结果比对得较好。

5 结论

本方法适用于冶金石灰的分析,其主元素CaO含量范围为70%~95%。分析条件为:磨样时间为130 s,粒度达到200目以上,压片压力为35 MPa,压片时间为60 s。工作曲线的线性较好,返测各曲线标样,误差都在国标允许范围之内。本法分析结果与熔样法分析结果长期进行比对,偏差都在允许的误差范围之内,分析结果能够满足生产的需要,同时又能降低分析成本,是一种比较实用、节能的分析方法,值得推广。

(收稿2010-03-20责编崔建华)

Application of Fluorescence Spectrometry at Lime Analysis

Yang Zongqiang

The author introduces the working curve plotting of lime in metallurgical application by Fluorescence spectrometry method,tests the influence of sample size,pressed disc pressure and pressure holding time of the pressed disc on the analysis results and obtains the best analysis conditions.The method gives accurate results with fast speed and low analysis cost,meeting the production requirement on low cost and fast production.

Fluorescence spectrometry,lime for metallurgical application,pressed disc method,test,comparison

杨宗强,男,2001年7月毕业于安徽工业大学化工工艺(精细化工)专业,工程师,现在天津天铁集团技术中心工作。