连铸板坯中间裂纹的成因分析与改进措施

周文奎(天津天铁冶金集团有限公司炼钢厂,河北省涉县056404)

连铸板坯中间裂纹的成因分析与改进措施

周文奎(天津天铁冶金集团有限公司炼钢厂,河北省涉县056404)

通过对天铁炼钢厂0#板坯连铸机现场数据的跟踪分析,对连铸板坯中间裂纹的形成原因和影响因素进行分析和探讨,认为铸机的设备状况是影响中间裂纹的首要和关键因素,钢中硫含量、钢水过热度和拉速也是中间裂纹产生和扩展的影响因素,并据此提出了减少中间裂纹的改进措施。

板坯中间裂纹设备拉速过热度分析

1 前言

天铁炼钢厂0#板坯连铸机投产以来,随着产量的不断增加,设备状况逐步恶化,由于设备本身设计缺陷及缺乏足够的备件,使设备难以按要求及时进行计划检修更换处理。在工艺上,对该铸机的工艺过程实际经验不足,导致出现几次批量较大的铸坯有较严重的中间裂纹,影响了天铁炼钢厂的产品质量。本文通过对板坯生产过程中各种工艺参数及设备参数的跟踪及系统分析,找出了中间裂纹产生的原因,并提出相应的改进措施,提高了铸坯的质量。

2 0#板坯连铸机主要参数

连铸机机型:挠性链式引锭杆立弯式

基本弧形半径/m:R8

台数×机数×流数:1×1×1

弯曲矫直形式:6点弯曲5点矫直

铸坯断面尺寸/mm2:(160~220)×(1000~1600)

结晶器长度/mm:900

冶金长度/m:25

铸机速度范围/m/min:0.2~1.5振动方式:短臂四连杆

3 板坯中间裂纹的调查及成因分析

3.1 板坯中间裂纹的位置和形成机理

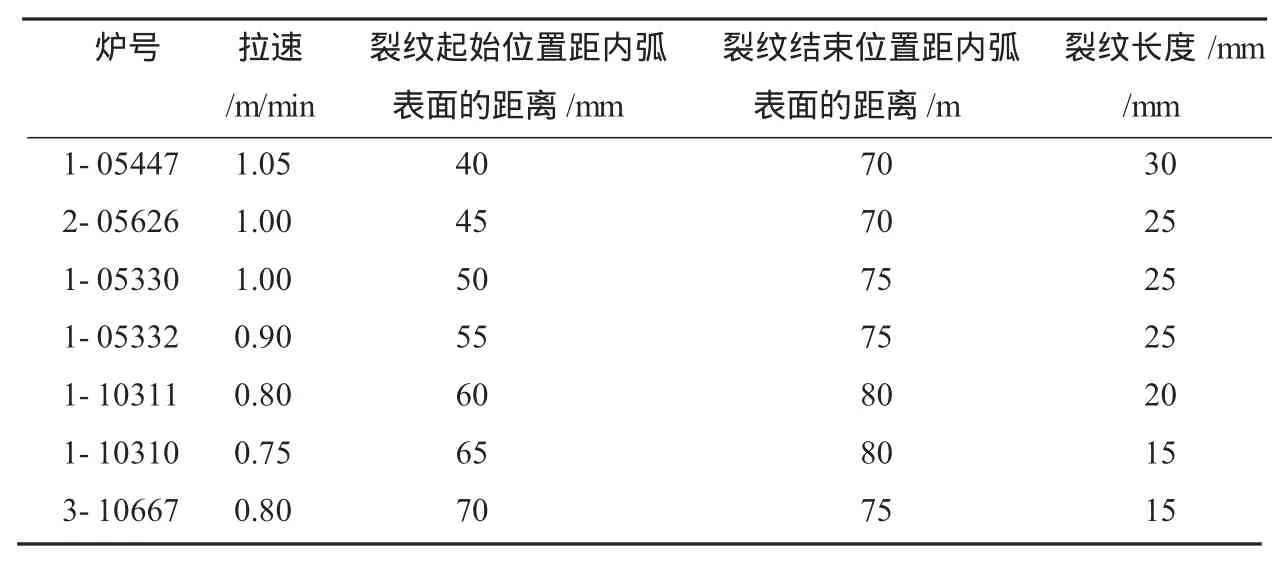

板坯中间裂纹主要发生在铸坯内弧,外弧侧时有发生,裂纹在铸坯表面至铸坯中心二分之一厚度上,沿铸坯厚度方向延伸,位于凝固的柱状晶区,呈“河流”状分布,有单条形式,也有成片分布,通常裂纹初始位置距铸坯表面20 mm~50 mm,裂纹长度10 mm~35 mm。表1为随机抽查的7个炉次的中间裂纹位置及长度。

表1 板坯横截面中间裂纹情况

连铸板坯中间裂纹属于晶界裂纹,起源于凝固界面,其形成机理是钢水在凝固过程中,各种外部应力和内部应力作用在凝固前沿的固液交界面及附近区域,由于高温晶界处富集氧、硫、磷等杂质元素,导致该区域钢的高温强度和高温塑性降低,当综合应力超过该钢种固液交界面的临界强度时,在铸坯内部就会产生裂纹[1]。

3.2 铸机设备状态对中间裂纹的影响

板坯连铸设备精度是决定板坯质量的首要保证,也是关键因素之一。铸机辊缝总收缩量及收缩位置对中间裂纹的形成有很大影响。另外,随着扇形段过钢量的增加,扇形段对弧精度和辊缝值都会趋于恶化,即会造成高温铸坯在固液界面处所承受的应力如矫直应力、弯曲应力等都会增加,当超过该钢种的高温强度和极限应变值时,形成树枝晶间裂纹。生产实践证明,设备精度不能够满足要求的情况下,很难避免中间裂纹的发生,在出现严重中间裂纹时,对相应的扇形段进行更换后,铸坯质量明显提高。

3.2.1 扇形段辊缝及弧度的影响

铸坯横截面上“河流”状的“支流”尖端是中间裂纹的发源地,测量出裂纹尖端至铸坯表面的距离e,即是产生裂纹那一时刻坯壳凝固厚度:

式中:K——凝固系数,

v——拉速,

H——结晶器液面到铸坯产生裂纹所在连铸机的位置[1]。

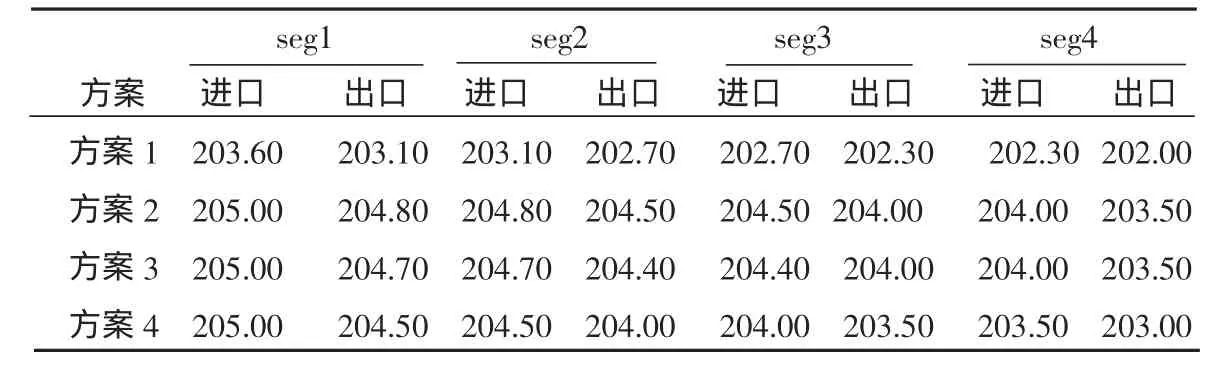

由式(1)、(2)计算得出,裂纹开始出现的位置在铸坯浇注长度H1=4 mm~6 m,结束位置在H2=7 m~10 m处。结合本厂实际,在不同断面及操作条件下,按正常工作拉速在0.70~1.00m/min的生产现状,对扇形1~4段辊缝值进行调整,制定如下表2调整方案。

表2 扇形1~4段辊缝调整方案/mm

经过一段时间的跟踪运行,对200 mm×(1500~1600)mm断面工艺条件下,对比各方案产生中间裂纹的数据进行统计分析,方案3、方案4条件下中间裂纹发生率较低,特别是方案4,在正常工艺条件下中间裂纹发生率基本控制在0.5%以内。

随着扇形段过钢量的增加,扇形段对弧精度和辊缝值都会趋于恶化,对于这一点,本厂在几次测量扇形段辊缝和检查下线扇形段状况中得以证实。扇形段在使用过程中,出现过多次辊子抱死现象(有时甚至达4~5支辊),轴承座破裂漏水情况,严重时会出现扇形段“倒辊”现象。以上设备问题严重影响扇形段辊缝和弧度的精度,实测辊缝值不同程度偏大于标准值,有时甚至偏大1.0 mm~2.0 mm,并且没有明显的规律性。另外,在几次抽查测量扇形段分节辊轴承座附近辊缝值较外侧明显偏大,有的甚至偏大1.0 mm~1.5 mm。较大的辊缝开口度、辊缝无规律的排列势必造成高温铸坯鼓肚和所承受应力的增加,从而诱发中间裂纹的产生,连铸机对弧精度的恶化,也是导致铸坯外弧产生中间裂纹的关键因素。

图1、图2及表3列出了本厂某次检修前后扇形段辊缝调整情况对比及一周内中间裂纹检验情况对比。

3.2.2 驱动辊压力的影响

铸机各段驱动辊压力也是诱发中间裂纹的因素之一,即所说的压下裂纹。驱动辊主要承担着向前拉坯的传动作用,其压力要达到所要求的传动力,但不能太高,驱动辊过高的压力作用于未全部凝固的铸坯时,使凝固前沿承受张力应变,造成铸坯径向挤压力太大而产生中间裂纹[2]。经过对比分析,将各段驱动辊压力均为5.0 MPa调整到扇形1、2段2.8 MPa,扇形3、4段3.8 MPa,扇形5、6、7段4.8 MPa,扇形8、9段5.8 MPa,调整后达到铸坯中间裂纹减轻的效果。

3.3 钢水质量对中间裂纹的影响

3.3.1 钢水硫含量对中间裂纹的影响

由中间裂纹形成机理可知,产生裂纹主要是由于高温晶界处富集氧、硫、磷等杂质,导致晶界熔化,降低了钢的高温强度和高温塑性[1]。裂纹的生成过程是铸坯在凝固过程中受力作用(热应力、弯曲矫直力、辊压下力等)到凝固界面上,造成一次枝晶的晶界开裂,然后浓化的含硫、磷等杂质元素的钢液填充到开裂的缝隙中去[3]。

硫易生成低熔点的FeS,分布在晶界处,引起晶间脆性,造成晶界结合力降低,形成裂纹扩展路径,同时低熔点的FeS也使树枝晶间的液膜凝固点降低,晶粒间液相量增多,使钢的零强度和零塑性温度均降低,从而增加了中间裂纹的出现几率和延伸长度。

图3显示硫对中间裂纹的影响,随着钢中硫含量的增加,铸坯中间裂纹的级别呈明显增加趋势。经过大量数据统计分析结果表明,不论采用何种工艺参数,钢中硫含量对铸坯内部裂纹(包括中间裂纹)产生的影响均较大,Q235B、Q345B钢中S≤0.020%时,铸坯内部质量良好。

3.3.2 钢水过热度对中间裂纹的影响

钢水过热度对中间裂纹的影响很大,钢水过热度高影响铸坯中柱状晶和等轴晶的比例,引起柱状晶发达;钢中气体及夹杂物也较高,铸坯收缩量增大;影响凝固坯壳的厚度和凝固末端的位置;特别是温度过高时拉速较低,导致铸机轴承损坏、夹辊严重弯曲,出现浇铸高温钢后内部裂纹大量产生的现象。

以本厂生产Q235B为例,该钢种液相线温度为1516℃左右,规程要求中间包温度范围为:1 525℃~1 545℃。统计某月钢水温度发现,高温钢比例达50.8%,1 560℃以上温度占9.5%。

3.4 二冷冷却对中间裂纹的影响

铸坯在二冷区域运行过程中,冷却效果对铸坯内部质量有重要的影响。二次冷却强度必须合理,过大,会引起柱状晶粗大;过小,则会因坯壳太薄而易鼓肚。另外,因二冷喷嘴堵塞或喷偏、水雾化情况不良、上部二冷水向下部的流动等工况的影响,将导致铸坯横向的温度不一致,坯壳温度不均匀,造成铸坯表面回温,易产生较大应力,进而产生中间裂纹。

在本厂生产过程中发现如下问题,使用红外测温仪测量进入矫直点前铸坯表面温度有时小于900℃,且温度分布不均匀;原设计扇形1、2段二冷喷嘴选型不合理;二冷喷嘴堵塞严重尤其外弧水嘴清理不方便;二冷喷嘴安装不正、喷偏现象普遍;冬季时常出现压缩空气压力低,压缩空气管道内含水结冰现象等。以上问题都不同程度导致中间裂纹的产生。

3.5 拉速对中间裂纹的影响

拉速对中间裂纹的影响与钢水过热度、二次冷却中间裂纹的影响有很大的相似,拉速的高低及变化速率对铸坯的凝固壳厚度、凝固末端位置、凝固组织的构成有很大的影响。拉速变化会引起二冷水的变化,也将引起凝固末端位置的变化,极易导致铸坯冷却不均匀现象的发生。拉速变化速率的不稳定还将使坯壳经过异常辊处的形变速率增加[4],使铸坯产生中间裂纹的几率增加。

天铁炼钢厂0#板坯连铸机实际拉速基本稳定于0.70~1.00m/min范围,属国内板坯连铸机低拉速水平,因设计上的原因,3台转炉供5台连铸机,常出现钢水不能及时供应的现象,导致拉速变化频繁,在中间包液面下降较快时,拉速变化率达0.10~0.20m/min,甚至更高。

4 减少中间裂纹的改进措施

4.1 提高设备精度

严密关注铸坯质量,增加取铸坯低倍试样的频次,发现中间裂纹及时反馈处理,批量产生及时停浇并检查相应扇形段。强化设备管理,树立“设备精度是保证板坯内部质量的基础”的理念,严格控制每个工序环节,严把备件质量关,对备件辊缝、弧度严格验收,将问题全部解决在线外,确保上线设备满足工艺要求。出台扇形段辊缝和接弧标准,保证接弧误差≤0.20 mm,辊缝误差≤0.30 mm,同时控制段与段之间辊缝值的衔接尽量一致。减少铸机“带病”作业,设备状况不佳时对有问题的扇形段及时维修或更换。加强铸机的检修工作,尽量做到每周有8 h以上的检修时间,同时利用生产间隙,增加扇形段辊缝和弧度的检测次数,发现问题及时调整。

4.2 控制钢水成分和过热度

针对钢水硫含量高及高温钢百分比居高不下的情况,及时出台相应的管理措施。依据铁水硫含量高低分开兑入两座混铁炉,优化炼钢操作,推行脱硫工艺,确保低硫钢水供应板坯,连铸提前掌握钢水倒炉硫含量,做好相应工艺调整。出台《板坯高温钢专项考核制度》,用政策引导转炉减少高温钢炉数,提高出钢温度的合格率,控制钢水的到站温度和平台温度的合格率,提高温度命中率,严格控制高温钢的产生。

4.3 加强二冷系统的管理

优化二冷配水,依据正常拉速下铸坯在矫直点前的表面温度等要素调整比水量。重新对扇形1、2段水嘴进行选型,由原型号HPZ5.0—90B改为HPZ3.5—90B。加强停机检查,检查喷嘴状况,实行生产四班组对在线设备喷嘴分片承包制度,及时清理或更换堵塞、喷偏的喷嘴,保证喷嘴畅通、冷却均匀。增设一台过滤器作备用,定期清洗过滤器,确保水质良好。每次检修更换扇形段备件前,先冲水处理,待未见污水后再上线。在压缩空气主管道加设放水阀,定期放掉压缩空气管道内的积水。

4.4 控制拉速稳定

改善生产组织管理,严格制定拉速制度,推行恒速浇钢制度,制定考核措施,要求正常情况下拉速变化率0.01~0.02m/min,非正常情况下拉速变化率放宽至0.05m/min,另外,在班前会及其它各种场合,反复宣传稳定拉速是保证铸坯质量的基础。

5 结束语

连铸板坯中间裂纹的产生是由连铸设备、工艺、操作及维护、钢水质量多方面综合作用的结果。本文通过对天铁炼钢厂0#板坯连铸机现场数据的分析可知,铸机的设备状况是影响中间裂纹的首要和关键因素,在保证铸机设备精度的同时,通过提高钢水质量、加强二冷系统的管理、改善连铸工艺,完全可以减少控制板坯中间裂纹的产生。

(收稿2010-03-20责编赵实鸣)

[1]蔡开科,程士富.连续铸钢原理与工艺[M].北京:冶金工业出版社,1994.12.

[2]修立策.板坯内部裂纹形成机理的探讨[J].安徽工业大学学报,2005,22(4):676~680.

[3]袁伟霞,韩志强,蔡开科,等.连铸板坯凝固及内裂纹研究[J].炼钢,2000,17(2):48~51.

[4]卢盛意.连铸坯质量(第2版)[M].北京:冶金工业出版社,2000.12.

Analysis on Slab Central Crack Formation Cause and Improvement Measures

Zhou Wenkui

By tracking and analyzing the field data of Slab Caster 0,Steel-making Plant,TIANTIE,the author analyzes and discusses the causes and affecting factors of slab central crack formation and deems that the equipment condition of the caster is the prime and critical factor.Sulfur content,liquid steel superheat and casting speed are the affecting factors of central crack formation and propagation.On the basis of the above,the author proposes the improvement measures relieving central crack.

slab,central crack,equipment,casting speed,superheat,analysis

周文奎,男,2004年毕业于河北理工大学材料工程专业,助理工程师,现在天铁集团炼钢厂从事板坯技术质量工作。