一种新型铸坯定重切割技术

供稿|常金宝, 张朝发, 韩志杰, 李波, 李双武, 轩宗宇, 孙玉霞 / CHANG Jin-bao, ZHANG Chao-fa, HAN Zhi-jie,LI Bo, LI Shuang-wu, XUAN Zong-yu, SUN Yu-xia

内容导读

在连铸-棒材生产流程中,开发了新型铸坯定重切割技术,满足高效率、低成本连铸连轧的生产需要.采用静态辊道秤采集铸坯重量信息,高精度红外摄像系统控制铸坯切割长度,利用PLC、WinCC等软件处理铸坯重量、长度信息与生产工艺参数间的逻辑、数学关系,实现了铸坯定重切割的自动运行.技术实施后,铸坯定尺误差在10~15 mm,铸坯单重合格率稳定在70%左右,棒材工序成材率提高0.15%.

唐钢第二钢轧厂5、6号连铸机设计曲率半径6 m,6机6流,浇注165 mmX165 mm断面连铸坯,供给两条棒材生产线,生产钢种主要为普碳钢、低合金钢,每台铸机年产量为120万t左右.长期以来,连铸坯以定尺方式供给棒材轧机,在生产过程中由于受工艺参数变化、设备精度等因素影响,定尺相同的铸坯,其重量存在较大差异.由于铸坯重量的不同,在棒材生产控制稳定的情况下,会造成大量的非定尺材.因此,为减少棒材非定尺材数量,提高棒材轧制成材率,降低钢铁成本,目前国内钢铁企业开始推广应用定重供坯技术.借鉴国内钢铁企业的定重供坯技术的经验,结合唐钢第二钢轧厂实际情况,开发出一套高效、精确、智能的连铸坯定重切割技术.

主要技术

铸坯定重切割技术由硬件和软件两部分组成.硬件系统主要包括高精度红外摄像切割系统、铸坯跟踪控制系统、高精度铸坯秤及辊道升降系统组成.软件系统主要包括铸坯跟踪定位模块,称重辊道模块、铸坯定重、定尺模块以及在三大模块基础上建立的铸坯切割自动控制系统.

高精度红外摄像切割系统的主要功能是实现对铸坯的精确切割,采用内置激光测距系统的高像素摄像系统,单流跟踪单流切割,切割信号指令数字化模块实现,铸坯定尺长度误差可控制在10 mm.

铸坯跟踪控制系统主要功能:(1) 对各流铸坯出坯状态、头坯状态进行分析检测;(2) 切割完成后,检测铸坯位置是否到达指定捞坯位;(3) 捞钢车定位--主要对捞钢车捞坯位置、时间以及放坯位置、时间进行定位控制,各流要单独控制,以确定捞坯的流序.(4) 切割小车定位跟踪,实现对切割枪的行进、回位、位置的精确控制,准确执行切割指令.

高精度铸坯秤采用静态秤的方式,布置在铸坯直供辊道的下方,主要功能是对铸坯质量的称量,单只铸坯称重精度达到3 kg以上(铸坯单重为2440~2450 kg),可以实现对铸坯切割长度的精确控制.铸坯重量采集、远程控制等均与铸坯跟踪系统配套.

辊道升降系统可以实现铸坯输送和铸坯称重两个功能.铸坯称重时,辊道下降使铸坯落在铸坯秤上,进行铸坯称重过程,称重结束后,辊道升起,进行输送铸坯过程.主要辊道梁、基础框架、传动设备、升降机构和电气设备组成,辊道升降由安装在辊道梁下面的两组液压缸完成.

铸坯跟踪定位模块功能是准确完成对各流铸坯信号到位检测,准确判断出是哪流铸坯到达出坯位置,再通过捞钢车定位系统准确判断出是哪流第几根铸坯送入称量辊道或送入冷床,实时跟踪.

称重辊道模块功能是准确称量送入升降辊道铸坯的重量,通过RS-232模式将重量信号送入铸坯定重、定尺模块.

铸坯定重、定尺模块功能主要通过火切机小车的控制,实现各流铸坯定重、定长的控制.此模块可以采用定重和定尺两种方式来控制铸坯切割.定重方式指根据铸坯的重量控制铸坯的切割长度;定尺方式是以设定的铸坯长度对铸坯进行切割.

根据连铸及棒材轧机对铸坯重量的要求,计算机控制系统按理论重量计算出第一根铸坯的定尺长度,并把第一根铸坯的定尺信号传递给高精度红外摄像切割系统;高精度红外摄像切割系统根据定尺长度完成对第一根铸坯的切割;铸坯跟踪系统对第一根铸坯进行定位,获得铸坯的流号;使用捞钢机把铸坯放到可升降铸坯辊道上;辊道下降后铸坯被放到高精度铸坯秤上完成对铸坯的称重过程;称重完成后辊道升起,把铸坯输送到轧钢工序.铸坯跟踪系统把铸坯流号、高精度钢坯秤把铸坯的实际重量反馈给计算机控制系统;计算机控制系统根据前一根铸坯的重量及定尺,结合连铸机的拉速、中包温度等浇注情况,通过计算得出下一根铸坯的定尺长度,并把定尺信号传递给高精度红外摄像切割系统,按铸坯跟踪、铸坯称重完成下一个循环.控制流程见图1所示.

系统设计

目前,部分钢铁企业采用托辊升降式称重法.连铸坯称重时,在传送辊道间采用液压升降执行机构将连铸坯和秤架共同托起,让传送辊道与连铸坯分离,此称重法属于"动态称重",其设备简单、投资少,但是稳定性差、称量精度不高.还有部分钢铁企业采用整体辊道称重法,将四只或六只称重传感器组成单台面或双台面称架,在称架上安装整套辊道传送机构,此称重法属于"静态称重",稳定性好,但此称重存在称架及辊道自重远大于被称的连铸坯重量,而使得称重精度有所损失.

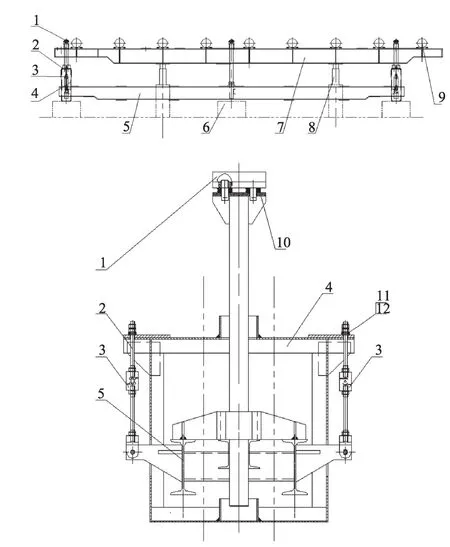

基于上述两种秤体结构的局限性,自行设计开发了一种新型秤体见图2所示.

图2 秤体结构示意图

新型秤体主要由托盘、拉杆、支架、称重台板、升降液压缸、辊道梁、传感器等组成.秤体的三个托盘沿辊道梁的方向均布,上端略低于托辊上表面,下端与称重台板刚性连接,作用是当辊道梁下降时托住连铸坯,并把铸坯的重量传递给称重台板.称重台板由2个工字钢构成,两端通过拉杆与传感器相连,传感器的另一端通过支架固定在基础上.通过拉杆可以调整称重台板的水平度和垂直度,以保证传感器只接受来自铸坯的拉力,消除其他方向力的影响.

传感器的设计充分考虑传感器稳定性、恶劣的使用环境、数据线的保护、准确信号的传输等因素,采用四个高精度防水拉式传感器,安装在辊道梁下方的支架上,传感器与拉杆和支架的连接采用特殊的连接装置,保证传感器只受垂直方向的力.

液压装置安装在辊道梁的下方,主要作用是控制辊道的升降.通过上下限位开关,可使辊道在过钢时自动升起,称重时自动下降.

电气部分采用4个3 t传感器,配有一只8线接线盒,选用XSB-I型称重显示仪表,该仪表具有峰值、谷值检测及保持功能,正负信号双极处理能力适合与拉压传感器、扭矩传感器等的配合,实现设备控制的目的.该仪表带负载能力强,转换速度快,采样速度可达50次/s,具有标准RS232输出接口,数据显示准确,采用16 mm高亮度红色LED显示,可实现自动零位跟踪,工作稳定可靠.

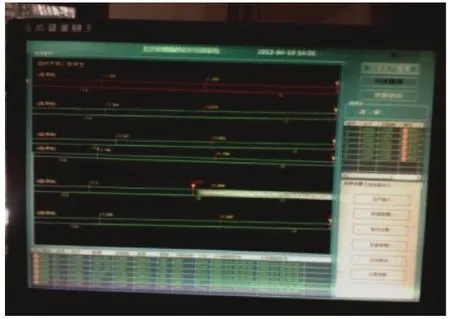

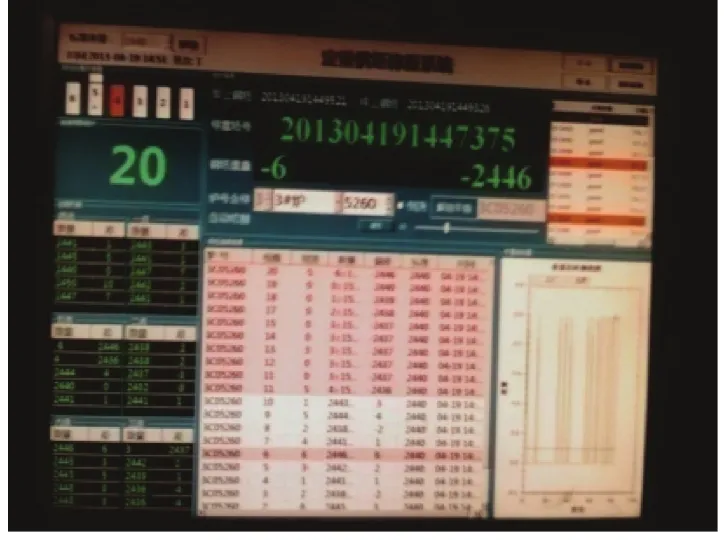

软件主要由西门子S7-300PLC和WINCC软件组成.开发了铸坯跟踪定位模块,称重辊道模块,铸坯定重、定尺模块三大模块,用于实现定重系统的数据采集、处理、传输、查询,设备控制和运行等功能.软件的部分画面见图3和图4所示.

图3 切割系统画面

图4 数据采集画面

应用效果

新型铸坯定重切割技术投入运行后,铸坯的切割精度得到明显提高,相同定尺条件下,铸坯的长度误差由30 mm左右降低到10~15 mm.

铸坯单重合格率(铸坯单重合格率为铸坯单重±5 kg的比例,铸坯单重为2440 kg左右)明显提高,目前稳定在70%左右,好的班次可以达到80%左右,轧制工序成材率提高0.15%.

结束语

新型定重切割技术完全可以满足生产的需要,铸坯切割误差为10~15 mm,铸坯单重合格率可以稳定在70%左右.提高相关设备精度和保持工艺参数、生产组织的稳定有利用提高铸坯单重的合格率.提高连铸坯定重合格率,可以提高轧制工序成材率和定尺率,降低生产成本,提高企业经济效益.