大张力卷取机上套筒的应用分析

供稿|代晶波,马运刚 / DAI Jing-bo, MA Yun-gang

内容导读

对大张力四棱锥卷筒在缩径工作状态下所受径向力进行分析,通过在卷筒上增设一个套筒并进行优化设计,从而实现了集实心卷筒与缩径四棱锥卷筒的优点于一身的目的.有效提高了四棱锥卷筒的承载能力,拓宽了该类型卷筒的应用范围,如在较薄较宽带材、合金钢、不锈钢等轧制领域的应用.

卷取机是轧钢车间的主要辅助设备之一.冷轧带钢卷取机是在常温下将很长的带钢卷成钢卷的机械设备,同时实现带张力轧制,以达到降低轧制负荷,减少带钢翘曲现象,提高带钢表面质量的目的[1].近代冷轧生产向高速度、大张力、大卷重方向发展,这就对卷取机的强度和刚度提出了更高的要求.

在可逆式轧机上轧制时,带钢的张力由卷取机产生.因而这种卷取机要承受很大的张力,在宽带或多辊轧机轧制合金钢薄带材时带钢的张力有时可达400~500 kN,甚至更高.带钢对卷筒产生的径向压力极大.很长一段时间里都是应用带钳口的实心卷筒来满足生产需求.这是因为初期的四棱锥卷筒锥面倾斜角α=6°小于摩擦角,在工作过程中卷筒棱锥面处于自锁状态,径向压力有时达到350~700 MPa.在这种压力下卷筒会产生塑性变形,锥面压力过高,难于卸卷,磨损也较快[2-4].

设备现状

随着生产技术的发展,四棱锥卷筒的结构逐渐改进,棱锥斜角加大到7°以上,一般采用7°30′、7°45′、8°.其目的在于创造卷筒在卷取过程中产生自动缩径的条件.并在胀缩缸回路加装常开式溢流阀,调整溢流阀的压力就可控制卷筒的自动缩径量,从而使卷筒达到可控刚度的目的[1].

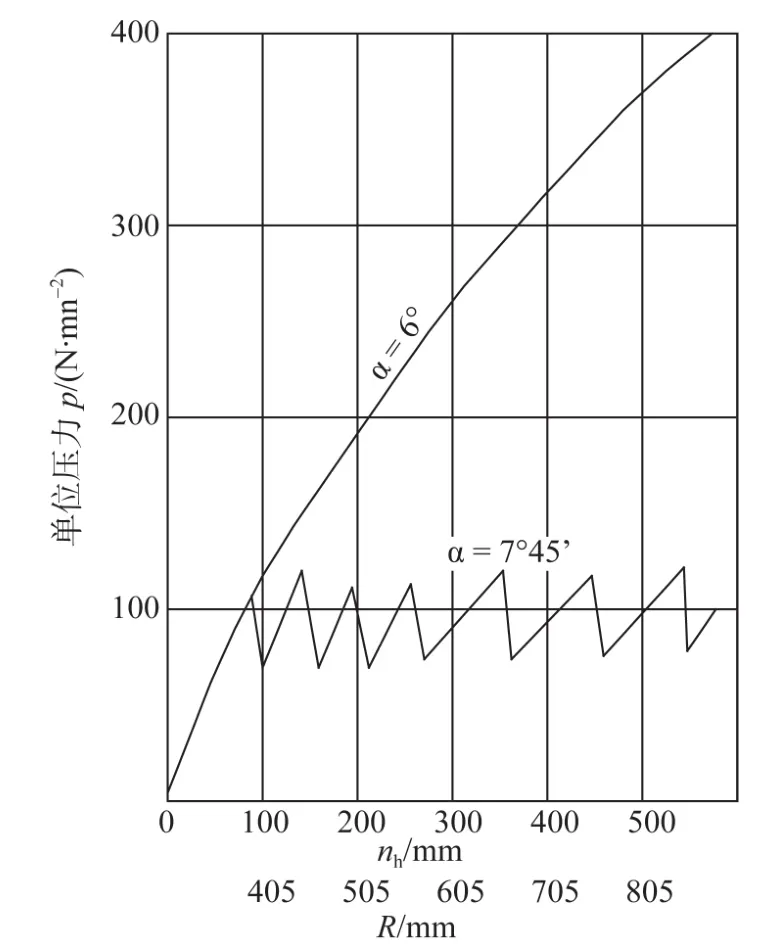

实验表明,当卷筒自锁时,随着带材层数的增加,径向压力不断增大.但若棱锥角不自锁,则随着径向压力的增加,卷筒直径会产生微量的收缩,据有关实验数据,这一缩径量可达0.18~3 mm,对降低卷筒径向压力就起到了很大的作用.图1以对比形式表示出自动缩径(α=7°45′)与自锁卷筒(α=6°)实测径向压力变化曲线[1-2].这是由于卷筒在缩径的同时,带材各层间产生相对滑动的趋势,带材各层间的摩擦阻力起着内层支撑外层的作用,从而使卷筒的径向压力降低.但应指出,带材间产生不适量的相对滑动是不允许的,因为这会损伤带材表面.缩径卷筒的理想工作状态是,控制胀缩液压缸的压力大小,使带材表面在无划伤的条件下,缩径量尽量大些.

图1 不同棱锥角的压力试验曲线

在实际生产过程中,每卷带材要经过数个道次才能轧制成成品,也就意味着每道次卷筒承受的径向力也不尽相同,缩径量也会发生变化.

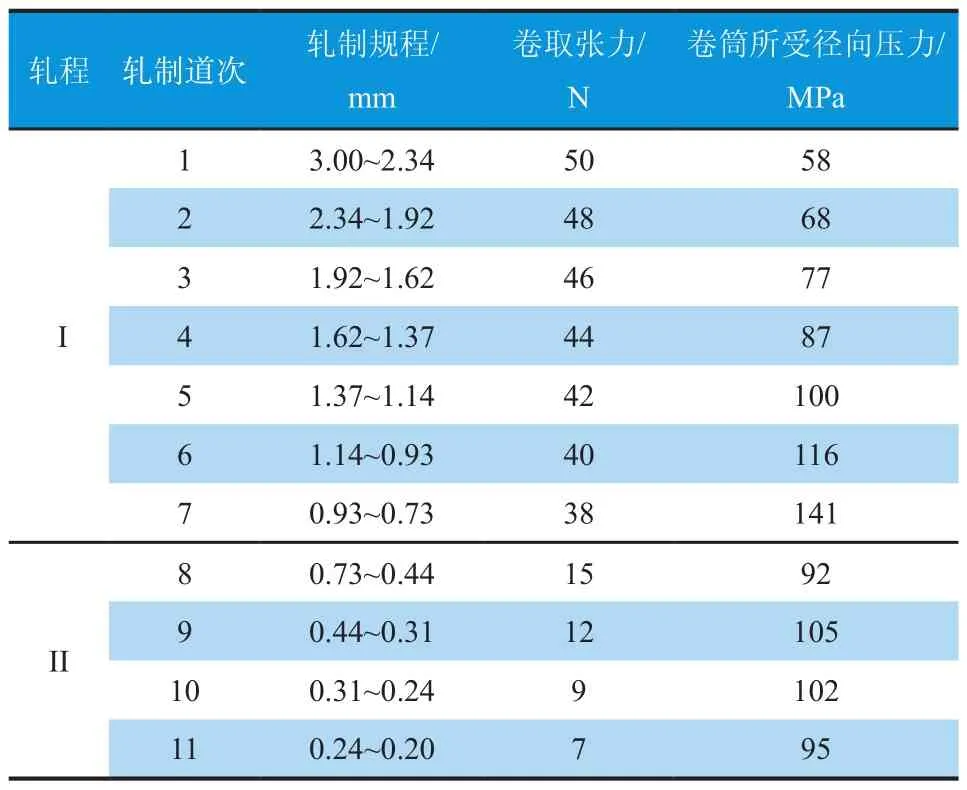

现通过不锈钢轧制实例来说明该问题.卷筒径向压力的计算方法目前较多,这些公式在推导时一般都把卷筒简化为一个厚壁圆筒,考虑了圆筒受力后的弹性变形与应力的关系,但没有考虑卷筒的自动缩径和带层之间的摩擦.每道次卷筒所受径向压力如表1.

表1 每道次卷筒所受径向压力

改进分析

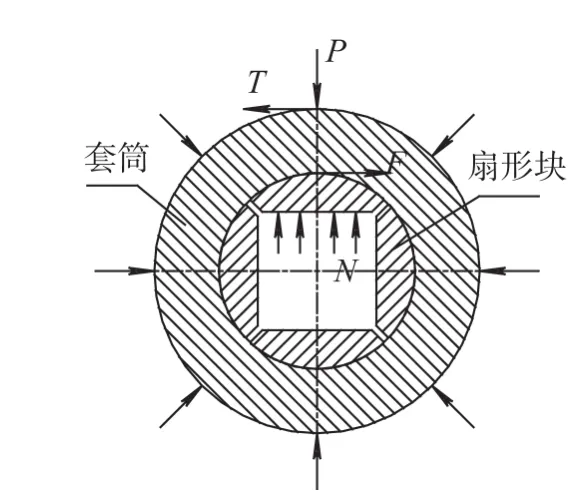

生产实践经验表明,卷筒缩径量控制在1 mm以内比较合理.实际上在大张力卷取机上卷筒胀缩缸能力和所采用的液压回路保持这一数值是比较困难的.在不降低最后几道次轧制张力,努力提高胀缩缸能力及改进钳口设计的前提下,可以考虑在卷筒外加上一个套筒来改善四棱锥缩径卷筒的服役环境,如图2所示.

图2 加套筒后卷筒受力简图

由受力图可知,套筒主要受带卷施加的径向压力P,4块扇形板对套筒的支反力N,轧制张力T和内径摩擦力F.

假设工作状态:不考虑扇形板的支撑作用,卷筒只为套筒的相对静态平衡提供摩擦力F,使力F产生的转矩大小等于轧制张力T产生的转矩.套筒不看作刚性体,在P的作用下,套筒会发生弹性变形,即

分析表1数据可知,卷筒所受的径向压力在不同道次中变化很大,在胀缩缸结构尺寸不可能做的太大,胀缩缸液压压力又是控制不变的情况下,在后面几道次时可能会出现很大的缩径量.这不仅可能导致层间带面划伤,还会有卸卷后塌卷的可能.引起塌卷现象的因素很多[3],但主要原因还是卷筒缩径量过大引起的.缩径量过大则引起钢卷内层切向力过高,再加上钳口凹陷处卷筒无径向力支撑,造成钢卷内层在此处的力系失去平衡,产生塌陷.例如武钢20辊轧机卷筒缩径量已超过2.5 mm,产生过多次塌卷,造成生产事故.套筒发生缩径.

有了套筒刚度的支撑,卷筒所受径向压力会很小.为安全起见,设计时可以将产生摩擦力的正压力加大,由四棱锥卷筒的缩径功能来实现,使达到转矩平衡条件下的套筒刚度足够大[5].即使这样,卷筒所受的径向压力也会远小于不加套筒时的径向压力.有了套筒刚度的支撑,对于带钢卷取过程来说,基本等效于卷在实心卷筒上.这样既保证了在卷取机处的带钢板形,又不会产生塌卷现象.因此,对套筒刚度的合理设计--不使套筒在发生弹性缩径时出现带材表面划伤的现象便成了解决问题的关键.

套筒优化

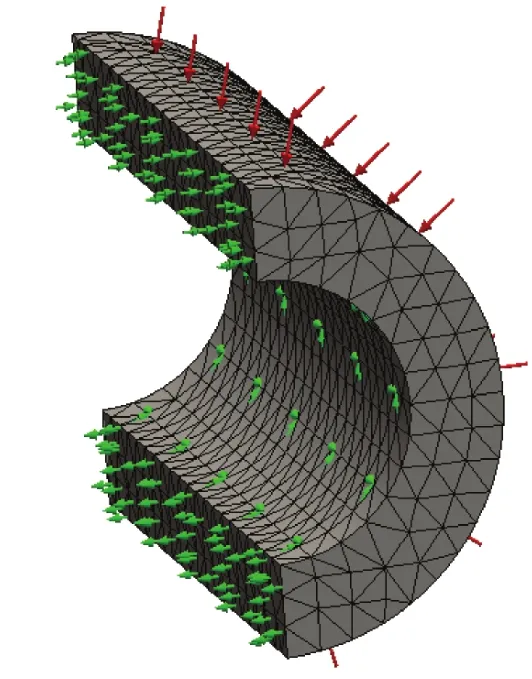

鉴于服役条件的不同,套筒的主要参数壁厚和长度有必要进行优化设计.图3展示了套筒、卷筒所构成的结构模型.为保证设计的套筒有足够的刚度与强度,进行优化分析时不考虑扇形块的支撑作用,使套筒内径自然收缩,分析模型如图4所示,运用Simulation软件进行有限元优化分析.

图3 结构模型爆炸图

图4 分析模型

以表1中的第7道次为设计条件,计算中R应取套筒外半径,考虑到套筒应有足够的安全系数,故仍采用原计算数据.套筒在1300 mm宽度范围受141 MPa的径向压力,设定套筒长度优化范围1400~1800 mm,套筒壁厚100~300 mm,依据已知参数对模型进行迭代优化[6],优化目标为应力最小化、变形最小化.软件自动优化出:套筒长度1633.5 mm,壁厚205.3 mm.优化后的套筒有限元分析结果云图见图5,最大变形量在内壁中部大小为0.576 mm,最大von Mises等效应力亦在内壁中部大小为385.1 MPa.

图5 有限元分析结果

将优化后的套筒应用于生产,即使没有卷筒的支撑,套筒外径的缩小量仅有1.064 mm,不会导致缩径时带面的划伤.卷筒缩径1.153 mm(套筒内径缩小量)即可达到上述的假定工作状态,此时卷筒受到较小的径向压力.由于在优化计算施加载荷时取了较大值,因此可将圆整后的宽度1630 mm,壁厚205 mm作为套筒的最终设计参数,此时仍有足够的安全系数.如表1所示轧制工艺,可以在第5道次开始使用套筒,这样便有效保护了卷筒,达到满足轧制工艺需求的目的.

不同的轧制生产线上应用的套筒也应是不同的,即使在同一条生产线上轧制不同规格的产品时也应使用与其相适应的套筒规格,以便更有效地保护卷筒,减少生产事故.

结束语

通过对卷筒在服役时的受力情况进行分析,结合实际生产中的使用情况,对在卷筒上加装套筒的使用工况进行了理论分析,并对套筒进行了优化设计.使四棱锥卷筒在生产中实现了集实心卷筒与缩径卷筒的优点于一身,有效提高了四棱锥卷筒的承载能力,拓宽了该类型卷筒的应用范围,使其能应用于大张力轧制的生产线上.

加装套筒法已经在很多生产线上得到推广应用.例如:轧制普碳钢时,在最后道次加装,不仅保护了卷筒,而且还保证了成品的质量.在酒钢20辊轧机上轧制不锈钢带时,当产品厚度小于1 mm时开始使用套筒,从根本上解决了塌卷问题,同时也保证了产品质量.

卸卷时套筒随带卷一起卸下,后道工序如复卷时套筒便可分离出来,循环使用.既解决了大张力卷取问题又不增加辅助时间.但套筒在多次重复使用可能会产生塑性变形,因此要经常检查、修复,以保证其充分发挥作用.

致谢:本课题在进行过程中,得到了公司博士后流动站和王铭宗教授的大力支持,在此一并表示最真挚的感谢.

[1] 边金生. 轧钢机械设备. 北京:冶金工业出版社,2003.

[2] 黄华清. 轧钢机械. 北京:冶金工业出版社,1979.

[3] 邹家祥,施东成. 轧钢机械理论与结构设计. 北京:冶金工业出版社,1993.

[4] 刘瑞堂. 机械零件失效分析. 哈尔滨:哈尔滨工业大学出版社,2009.

[5] 王文斌. 机械设计手册. 北京:机械工业出版社,2005.

[6] 张洪信,赵青海. ANSYS有限元分析自学手册. 北京:机械工业出版社,2007.