茶多酚微胶囊化包埋工艺研究

烟利亚,乔小瑞,王 萍,熊何健

(集美大学生物工程学院,福建厦门361021)

茶多酚微胶囊化包埋工艺研究

烟利亚,乔小瑞,王 萍,熊何健*

(集美大学生物工程学院,福建厦门361021)

以壳聚糖为壁材,对茶多酚喷雾干燥微胶囊化工艺进行了研究。结果表明,茶多酚微囊化包埋的最佳工艺条件为:壳聚糖分子量260cps,壳聚糖浓度1%,冰醋酸浓度1%,芯壁比1∶4,固形物含量10%,进风温度185℃,包埋率为72.90%,该条件下制备的微胶囊球形度好,粒径较均匀,主要分布在10~40!m之间,水分含量为7.20%,扫描电镜图片显示,微胶囊样品表面光滑,无凹点。

茶多酚,壳聚糖,微胶囊,喷雾干燥

1 材料与方法

1.1 材料与仪器

茶多酚 福建松溪生物化工厂;壳聚糖、壳寡糖济南海得贝生物技术有限公司;麦芽糊精 厦门升芳贸易有限公司;阿拉伯胶 天津市光复精细化工研究所;AR福林-酚、没食子酸 SIGMA公司;其他试剂 均为国产分析纯。

UV-2600型紫外可见分光光度计 尤尼柯(上海)仪器公司;DHG-9082型电热恒温培养箱 上海一恒科技有限公司;数码显微镜 厦门MOTIC实业有限公司;喷雾干燥机 上海沃迪科技有限公司;XL30 ESEM-TMP环境扫描电镜 荷兰Philips-FEI公司。

1.2 实验方法

1.2.1 微胶囊的制备工艺 配制一定质量分数的壁材溶液,茶多酚用适量溶剂溶解,在搅拌状态下分散到壁材溶液中,喷雾干燥得到茶多酚微胶囊。

1.2.2 微胶囊壁材的选择

1.2.2.1 壁材种类的选择 分别以壳聚糖、阿拉伯胶为核心壁材,壳寡糖、麦芽糊精为辅助壁材,对茶多酚微囊化包埋,固形物含量14%,核心壁材浓度1.0%,冰醋酸浓度1.0%,进风温度185℃,出风温度80℃,进料速度10~15mL/min。观察该微胶囊的性状,并测定其包埋率,比较不同壁材对微胶囊化效果的影响[7]。

1.2.2.2 壳聚糖分子量的选择 分别用分子量为100、260、500cps的壳聚糖为核心壁材,壳寡糖为辅助壁材,对茶多酚进行微胶囊化包埋。观察该微胶囊的性状,并测定其包埋率,以确定分子量适合的核心壁材。

1.2.2.3 壳聚糖浓度的选择 保持其他因素不变,在壳聚糖浓度分别为0.5%、1.0%、1.5%、2.0%条件下制备茶多酚微胶囊。观察该微胶囊的性状,测定其包埋率,分析比较壳聚糖浓度对微胶囊化效果的影响[8]。

1.2.2.4 冰醋酸浓度的选择 保持其他因素不变,在冰醋酸浓度分别为0.5%、1.0%、1.5%、2.0%条件下制备茶多酚微胶囊。观察该微胶囊的性状,测定其包埋率,分析比较冰醋酸浓度对微胶囊化效果的影响。

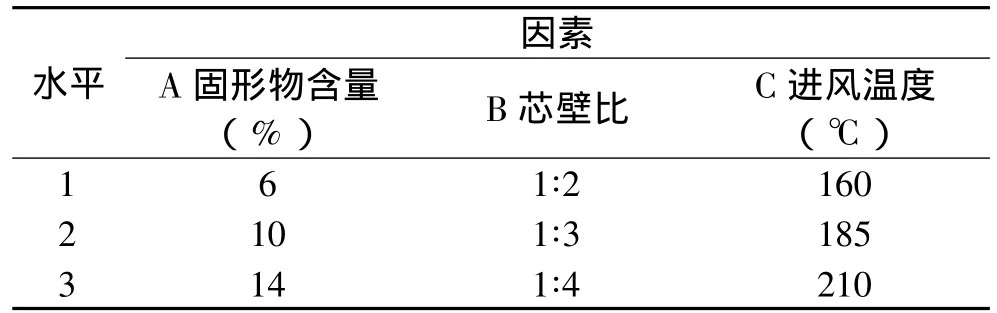

1.2.3 喷雾干燥工艺参数的优化 对固形物含量、芯壁比和进风温度三因素设计L9(33)正交实验,测定产品的包埋率,并观察产品外观形态,分析确定喷雾干燥微囊化工艺条件[7],正交因素水平表如表1所示。

表1 正交实验因素水平表

1.2.4 微胶囊质量评价方法

1.2.4.1 微胶囊产品包埋率的测定 包埋率是指微胶囊产品中被包埋的芯材含量与微胶囊产品中总的芯材含量之比,它是衡量包埋效果的指标,反映有多少芯材物质未被包埋而留在微胶囊产品的表面。包埋率计算公式如下:

包埋率(%)=(1-微胶囊表面茶多酚的含量/微胶囊中茶多酚的总量)×100%

1.2.4.2 多酚含量的测定 多酚含量的测定采用福林酚法[9-11]。提取物中总多酚的含量以等同于没食子酸的量表示。

1.2.4.3 微胶囊中茶多酚总量的测定 准确称取0.2000g微胶囊产品,用蒸馏水溶解并定容至100mL。取0.2mL样品液加到10mL比色管中,按照福林酚法在760nm下测定其吸光度。测得的吸光度值代入标准曲线,求得微胶囊中茶多酚的总量。

1.2.4.4 微胶囊表面茶多酚含量的测定 准确称取0.2000g微胶囊产品于10mL离心管中,加入8mL无水甲醇,充分振荡后,过滤得澄清液。取澄清液0.1mL用蒸馏水定容至1mL,取此时的溶液0.2mL加到10mL比色管中,按照福林酚法在760nm下测定其吸光度。测得的吸光度代入标准曲线,求得微胶囊表面茶多酚的含量。

1.2.4.5 产品水分含量的测定 准确称取1.0000g样品于干燥的称量皿中,立即放置于80℃的电热恒温烘箱中,烘至恒重,计算水分含量。

1.2.4.6 微胶囊产品的形态观察 取一载玻片,滴两滴松柏油于片中心,用牙签挑取少量微胶囊产品,均匀涂抹在松柏油中,盖上盖玻片。然后在盖玻片上滴一滴松柏油,在 1000倍油镜下联机观察并拍照[12]。

1.2.4.7 微胶囊产品的粒径测定 准确测量200个微胶囊产品的粒径,计算微胶囊在不同粒径范围内的个数,并计算各粒径范围微胶囊个数的百分比及平均粒径,做粒径分布曲线图。

1.2.4.8 微胶囊产品的扫描电子显微镜观察 借助扫描电子显微镜(SEM)对微胶囊的形貌进行分析,在不同倍数下观察微胶囊产品的总体形貌和边缘形态[13]。

1.2.4.9 微胶囊产品稳定性的测定 将微胶囊产品均匀铺在培养皿中,不封闭,置于恒温培养箱中,温度为60℃,每隔一段时间测定其多酚含量,结果以保留率表示,将第3d多酚保留率定为100%,分析比较茶多酚微胶囊化前后其多酚含量随时间的变化。

2 结果与讨论

2.1 多酚测定标准曲线的制定

以没食子酸做标准,其浓度在0~88.60!g/mL质量浓度范围内,符合比尔定律,线性良好。此标准曲线的回归方程为:Y=0.0094x+0.0037(相关系数R2为0.9997,回归效果显著。)

2.2 微胶囊壁材条件的确定

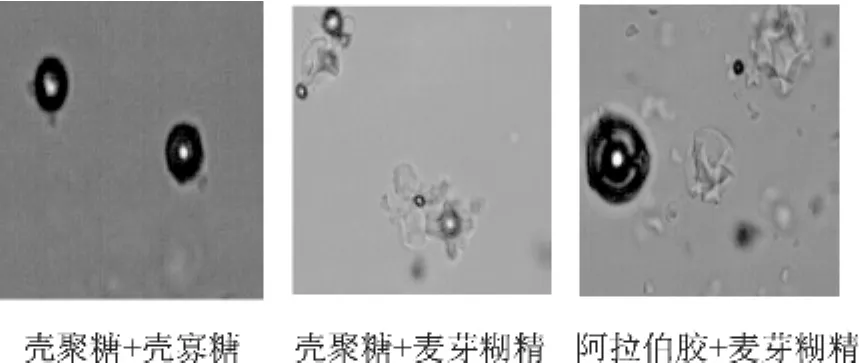

2.2.1 微胶囊壁材种类对包埋效果的影响 不同的壁材组合包埋效果不同。实验中保持其它因素一致,分别以三种不同的壁材组合制备茶多酚微胶囊,实验结果如表2、图1所示。

图1 壁材种类对包埋效果的影响

由表2、图1可知,三种不同壁材组合制得的微胶囊产品中,以壳聚糖为核心壁材,壳寡糖为辅助壁材时,包埋率最高,而且所得的微胶囊外观性状也相对最佳,因此实验确定以壳聚糖与壳寡糖为壁材。

表2 壁材种类对包埋效果的影响

表3 壳聚糖分子量对包埋效果的影响

表4 壳聚糖浓度对包埋效果的影响

表5 冰醋酸浓度对包埋效果的影响

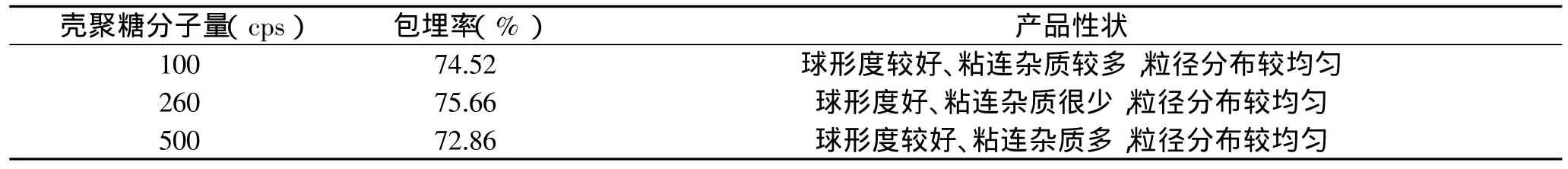

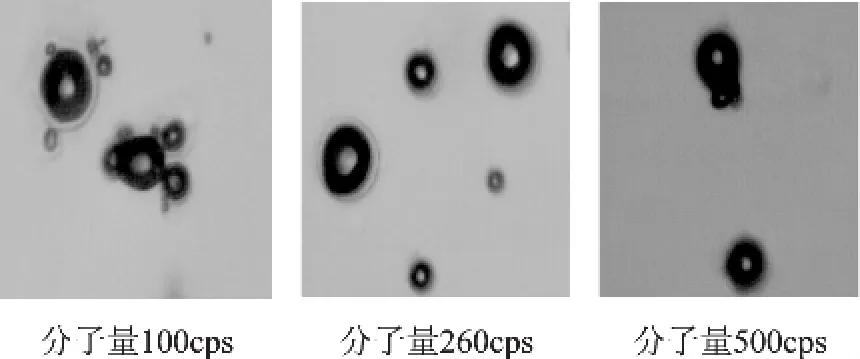

2.2.2 壳聚糖分子量对包埋效果的影响 实验中保持其它因素一致,选用不同分子量的壳聚糖为核心壁材,以壳寡糖为辅助壁材(分子量<3000)制备茶多酚微胶囊,实验结果如表3、图2所示。

图2 壳聚糖分子量对包埋效果的影响

由表3可知,壳聚糖分子量为260cps时,微胶囊的包埋率最大。这是因为随着壳聚糖分子量的增大,成膜性会提高,但同时黏度增大,分子量过大时,会使喷雾干燥时粘壁严重,微胶囊杂质增多,影响微胶囊产品的质量。由图2可以看出,以分子量260cps的壳聚糖为核心壁材制备的微胶囊产品性状也较好,因此,选用分子量260cps的壳聚糖为核心壁材。

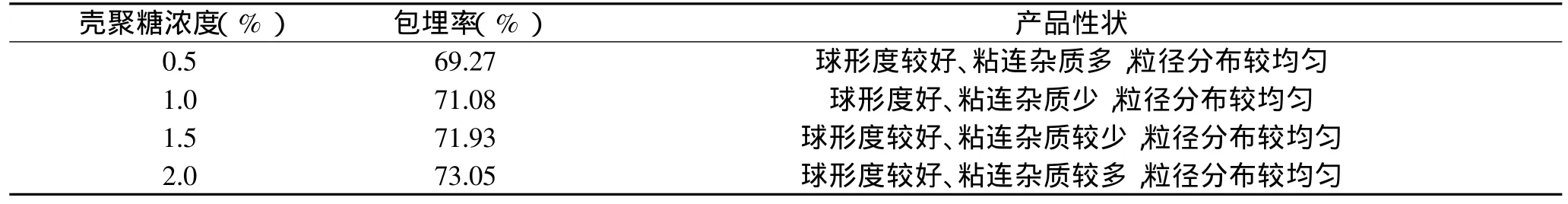

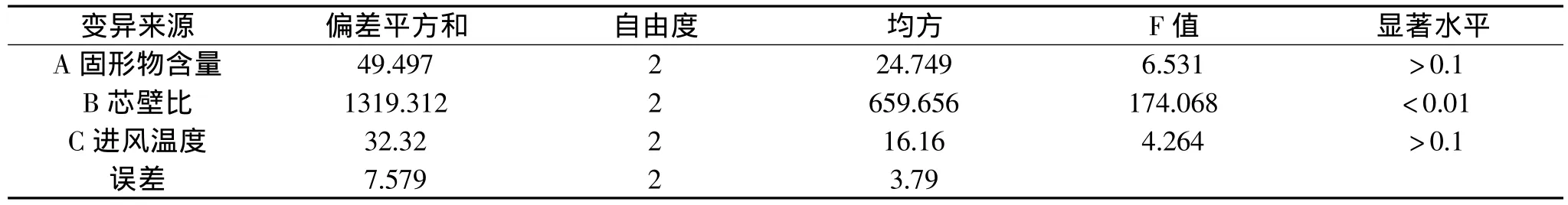

2.2.3 壳聚糖浓度对包埋效果的影响 实验中保持其他因素不变,在壳聚糖浓度分别为0.5%、1.0%、1.5%、2.0%条件下制备茶多酚微胶囊,实验结果如表4、图3所示。

由表4可知,随着壳聚糖浓度的增加,茶多酚的包埋率增大,这是因为增大壳聚糖浓度,使微胶囊膜厚度增大,茶多酚包埋更完全,从而提高包埋率。但在进行喷雾干燥时观察得出,当壳聚糖浓度为0.5%、1.0%时,进料顺畅,出料多;当壳聚糖浓度为1.5%时,粘壁现象严重,出料明显减少;当壳聚糖浓度为2%时,发生严重的粘壁和喷口堵塞现象。说明随着壳聚糖含量增加,料液黏度迅速增大,喷雾时易发生严重的粘壁和喷口堵塞现象。结合图3可知,黏度越大,微胶囊外壁粘连现象越严重。比较图3中的四种微胶囊外观形态可知,壳聚糖浓度为1.0%时微胶囊产品性状较好。综合以上分析,壳聚糖浓度以1.0%时为宜。

图3 壳聚糖浓度对包埋效果的影响

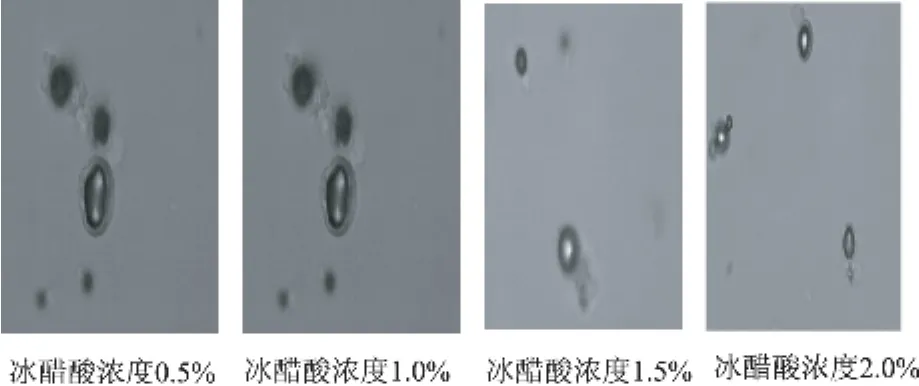

2.2.4 冰醋酸浓度对包埋效果的影响 实验中保持其他因素不变,在冰醋酸浓度分别为0.5%、1.0%、1.5%、2.0%条件下制备茶多酚微胶囊,实验结果如表5、图4所示。

图4 冰醋酸浓度的对包埋效果的影响

由表5可知,冰醋酸浓度对微胶囊产品的包埋率影响不大。图4中,冰醋酸浓度为1.0%时外观形态最好。此外,因为醋酸是壳聚糖的良好溶剂,当冰醋酸浓度增大时,溶液状态的壳聚糖分子与溶剂的相互作用会增强,聚合物之间的相互作用会降低,致使得到的微胶囊囊壁不紧密,易使芯材的释放过快,影响缓释效果,因此冰醋酸浓度选为1.0%。

表6 正交实验结果

表7 正交实验方差分析表

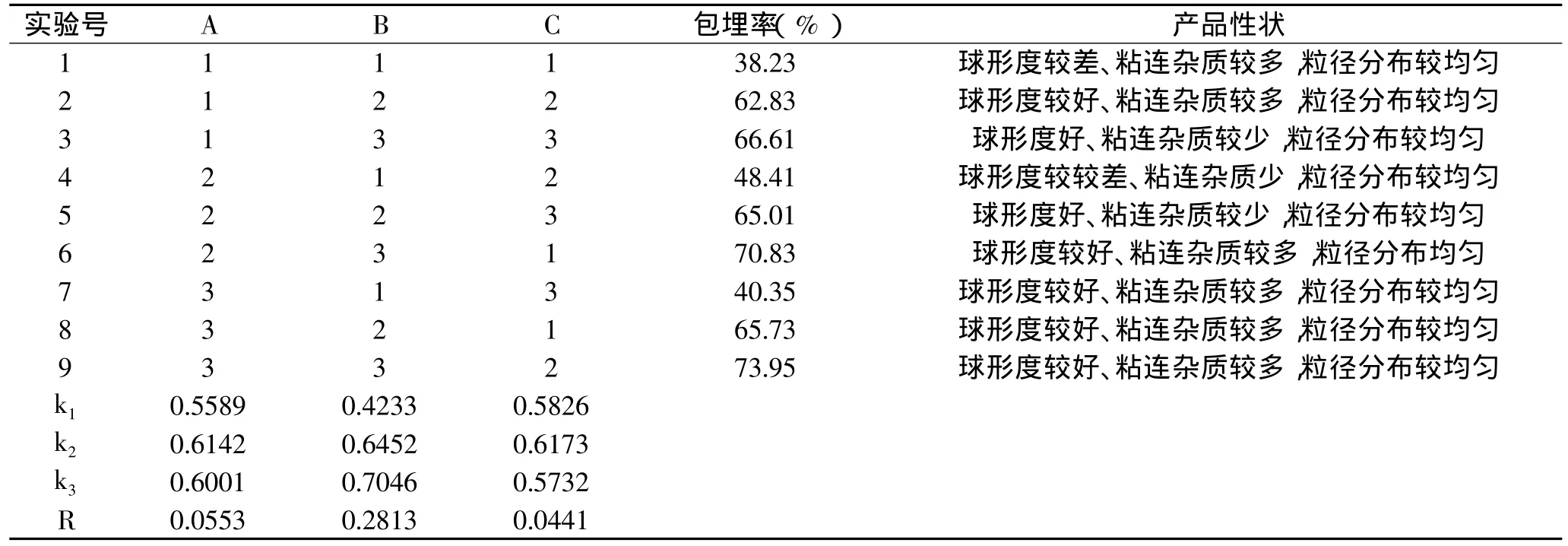

2.3 喷雾干燥正交实验条件优化分析

2.3.1 喷雾干燥正交实验结果 对固形物含量、芯壁比和进风温度三个工艺参数设计三因素三水平正交实验,通过包埋率及形态分析,确定喷雾干燥工艺条件,实验结果见表6。

对实验结果进行极差分析和方差分析(表7)。根据极差分析结果可知,三因素对茶多酚微胶囊化包埋率的影响顺序为芯壁比>固形物含量>进风温度,即芯壁比对茶多酚微胶囊的制备效果起主要作用。根据方差分析,三因素中芯壁比对微胶囊包埋率影响极显著(P<0.01),固形物含量和进风温度对微胶囊包埋率影响不显著。

2.3.2 正交实验结果的因素分析

2.3.2.1 固形物含量对茶多酚微胶囊化的影响 在适当的范围内(料液固形物含量≤10%),增加固形物含量,可以提高微胶囊化效果;但固形物含量>10%时,继续增加固形物含量,对微胶囊化效果反而有小幅度的降低作用。这是因为适当的提高总固形物含量,有利于喷雾干燥过程中囊壁的形成和提高囊壁的致密性,同时由于体系黏度的增加和稳定性的提高,减少了茶多酚向壳聚糖表面的迁移,能更好地包埋茶多酚;但固形物含量过高,会使料液黏度太大,易造成严重的粘壁和喷口堵塞现象。因此,应控制料液的固形物含量为10%为宜。

2.3.2.2 芯壁比对茶多酚微胶囊化效果的影响 在其他实验条件一致的情况下,减小芯材与壁材的比例,即茶多酚含量减少而壳聚糖含量增加,会增加干燥过程中液滴成膜速度,增大膜厚度,同时茶多酚在壳聚糖溶液中分散得更均匀,使留在囊壁表面的茶多酚量减少,因此包埋率上升。但芯壁比过小,会使载药量太少,因此选用芯壁比1∶4。

2.3.2.3 进风温度对茶多酚微胶囊化的影响 当进风温度在160~185℃之间时,微胶囊化效率随着温度的提高而提高,这是因为提高进风温度,壁材的成膜速度加快,包埋效果更好;当温度高于185℃时,提高温度对包埋率的影响不大,但是对微胶囊产品的质量却有着不良的影响,这是因为温度过高,水分散失过快,壁材表面易出现凹凸和裂缝,同时壁材的成膜性降低。温度过低,产品含水量高,易粘连,且易出现严重粘壁现象,因此最佳温度可选在185℃左右。

综合以上分析,得出喷雾干燥工艺优化条件为:固形物含量为10%,芯壁比为1∶4,进风温度为185℃。采用优化后条件制备茶多酚微胶囊,测得微胶囊包埋率为72.90%,微胶囊产品球形度较好,粘连杂质较少,粒径分布均匀。

2.4 微胶囊产品的质量评定

2.4.1 水分含量的测定 经测定,微胶囊产品的水分含量为7.20%。

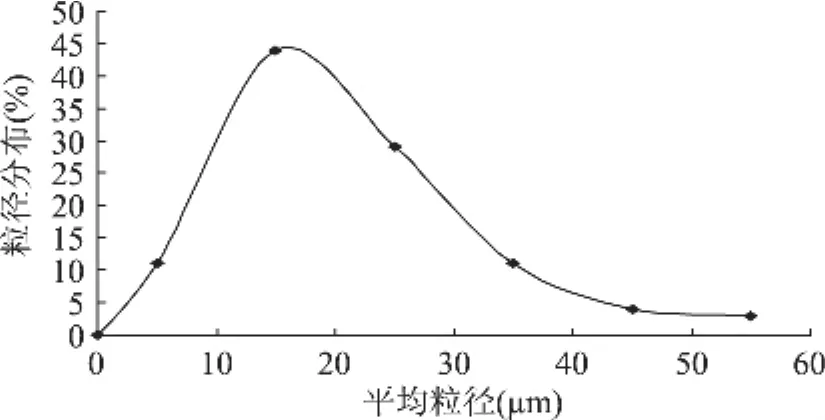

2.4.2 粒径分布 采用光学显微镜对微胶囊粒度进行测定,结果如图5所示。从图5可知,制得的茶多酚微胶囊粒径主要分布在10~40!m范围,粒径分布范围较窄,平均粒径为21.63!m,其中93%的微胶囊粒径在40!m以下。

图5 茶多酚微胶囊粒径分布图

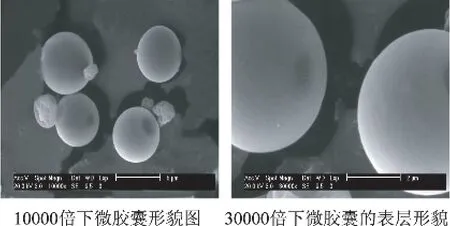

2.4.3 微胶囊的扫描电子显微镜观察 电子显微镜扫描结果如图6所示,可知,样品中伴有一些皱缩的微胶囊,原因可能是有些微胶囊其实并不是茶多酚微胶囊,而是喷雾干燥前长时间搅拌产生的气泡形成的气泡微胶囊。从30000倍下微胶囊的表层形貌图来看,微胶囊产品的表面都比较光滑,且没有凹点,说明微胶囊产品球形度、品质良好。

图6 微胶囊的SEM图

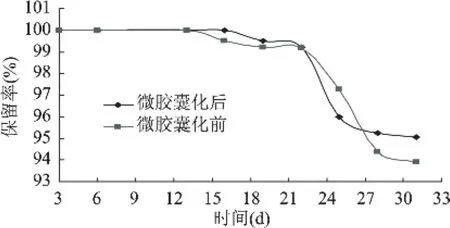

2.4.4 微胶囊产品稳定性的测定 由图7可知,在60℃下,茶多酚较为稳定,微胶囊包埋前、后的茶多酚稳定性是有一定差异的。微胶囊包埋前,茶多酚保留率在13d之后略有下降,在22d之后有明显的下降趋势,31d之后仍有下降。微胶囊包埋后,茶多酚保留率在第16d之后才略有下降,22d有明显的下降趋势,于28d之后茶多酚保留率趋于稳定,下降的程度和速度均比微胶囊包埋前小。

图7 在60℃下茶多酚保留率随时间的变化

3 结论

3.1 茶多酚微胶囊化包埋的最佳工艺为:壳聚糖分子量260cps,壳聚糖浓度1%,冰醋酸浓度为1%,芯壁比为1∶4,固形物含量为10%,进风温度为185℃。

3.2 按最佳工艺条件制备的产品的包埋率为72.90%,产品球形度较好,粘连杂质少,粒径分布较均匀。

3.3 用电子扫描显微镜对微胶囊产品进行扫描可知,茶多酚微胶囊产品的表面较光滑,且没有凹点,品质良好。

[1]常艳艳,蒋秋燕.茶多酚的药用价值[J].食品与药品,2007,9(8):70-73.

[2]曾磊,张玉军,邹正.茶多酚的功能特性及应用[J].郑州工程学报,2002,23(2):90-94.

[3]范文教,贾洪锋,孙俊秀,等.茶多酚在食品中的应用[J].四川烹饪高等专科学报,2008(4):20-21.

[4]苏峻峰,任丽,王立新.微胶囊技术及其最新研究进展[J].材料导报,2003,17(1):23-26.

[5]周家春.食品工业新技术[M].北京:化学工业出版社,2005:258-264.

[6]张瑶,李保国,刘荣,等.水溶性物质微胶囊化及其应用[J].中国调味品,2005(12):4-9.

[7]钟业俊,叶云花,刘成梅,等.姜辣素喷雾干燥微胶囊化研究[J].江西食品工业,2001(4):29-31.

[8]孙爱兰,谭天伟,周荣琪,等.壳聚糖香精微胶囊的制备[J].食品发酵与工业,2005,31(3):60-63.

[9]V L Singleton,Joseph A Rossi Jr.Colorimetry of total phenolics with phosphomolybdic-phosphotungstic acid reagents[J].American Journal of Enology and Viticulture,1965,16(3):144-158.

[10]齐连祥,于才渊,岳响玲.喷雾干燥制备酯型儿茶素微胶囊[J].辽中化工,2006,35(8):434-439.

[11]G K Jayaprakasha,Tamil Selvi,K K Sakariah.Antibacteria and antioxidant activities of grape(Vitis vinifera)seed extracts[J].Food Research International,2003,36(2):117-122.

[12]BAYDAR NilgünGöktürk,ÖZKAN Gülcan,SAGDIC Osman.Total phenoliccontents and antibacterial activities of grape(Vitis vinifera L.)extracts[J].Food Control,2004,15(5):335-339.

[13]乔吉超,胡小玲,管萍,等.药用微胶囊的制备[J].化学进展,2008(11):171-180.

Study on the microencapsulating technology of tea polyphenols

YAN Li-ya,QIAO Xiao-rui,WANG Ping,XIONG He-jian*

(College of Bioengineering,Jimei University,Xiamen 361021,China)

The technology which using chitosan as wall-material to microencapsulate tea polyphenols with spray drying was studied.The results showed that the best microencapsulating technology conditions of tea polyphenols were as follows:the molecular weight of chitosan was 260cps,the concentration of chitosan solution was 1%,the concentration of glacial acetic acid solution was 1%,the proportion of tea polyphenls and chitosan was 1∶4,the solid raw content was 10%,inlet air temperature was 185℃.The microencapsulation rate of tea polyphenols microcapsule reached 72.90%.The diameter of tea polyphenols microcapsule was between 10~40μm and welldistributed.The moisture content of tea polyphenols microcapsule was 7.20%.By scanning with electron microscopy,we can know that the surface of the microencapsulated products under this conditions was relatively smooth with no concave points and the quality was good.

tea polyphenols;chitosan;microencapsulate;spray drying

TS201.2

B

1002-0306(2010)07-0251-05

茶多酚(Tea Polyphenols,简称TP)是茶叶中所含有的一类多酚类化合物的总称,以儿茶素类为主(约占TP总量的60%~80%),主要有表儿茶素(EC)、表没食子儿茶素(EGC)、表儿茶素没食子酸酯(ECG)和表没食子儿茶酸酯(EGCG)4类[1]。茶多酚是一种天然的抗氧化剂,多为水溶性,是以"-苯基苯并吡喃为结构基础的类黄酮化合物,其质子供体为羟取代基,具有优越的抗氧化能力,其抗氧化活性高于一般非酚性或单酚类抗氧剂,比VE、VA、BHA等抗氧化效价高出2~20倍;另外还具有抗癌、抗衰老、抗辐射、清除人体自由基、降血糖、降血压、降血脂及杀菌等一系列功能[2]。其在油脂、食品、医药、化妆品及饮料等领域具有广泛的应用前景,我国于1995年7月正式将茶多酚列为食品添加剂,并作为新型抗氧化天然物质[3]。但是茶多酚分子中的羟基很活泼,在光照、高温、碱性等条件下极易发生氧化、聚合、缩合等反应,从而失去其抗氧化活性及其他生物学功能;脂溶性差及自身存在异味等,使茶多酚在储藏和应用方面存在局限性。为解决这一问题,可利用微胶囊化技术对茶多酚进行包埋,从而改变茶多酚的溶解性、光敏性、酸敏性以及热敏性等加工适应性,使茶多酚能以微细状态保持其原有的化学特性和生物活性,并在需要时可以方便地释放[4-6]。本实验通过选用合适的成膜壁材,采用喷雾干燥法对茶多酚进行微胶囊化包埋,同时通过单因素及正交实验,对微胶囊的形态指标、包埋率等指标进行分析,以期建立合理的茶多酚微胶囊化工艺条件,为解决茶多酚应用的局限性提供参考。

2009-08-25 *通讯联系人

烟利亚(1986-),女,硕士研究生,研究方向:天然产物的提取与活性。

福建省科技计划重点项目(2009N0045);厦门市科技项目(3502Z20063011);集美大学创新团队基金(2006A002)。