纳米粒子改性环氧树脂及其复合材料力学性能研究

刘 刚,张代军,张 晖,安学锋,益小苏,张 忠

(1北京航空材料研究院先进复合材料国防科技重点实验室,北京100095;2国家纳米科学中心,北京100190)

纳米粒子改性环氧树脂及其复合材料力学性能研究

刘 刚1,张代军1,张 晖2,安学锋1,益小苏1,张 忠2

(1北京航空材料研究院先进复合材料国防科技重点实验室,北京100095;2国家纳米科学中心,北京100190)

通过机械共混法制备了Al2O3纳米粒子改性环氧树脂基体,研究了纳米粒子含量对改性树脂基体力学性能的影响,并采用紧凑拉伸实验研究了纳米粒子改性环氧树脂的断裂韧性。利用改性树脂制备了玻璃纤维增强复合材料,研究了改性复合材料的力学性能与纳米粒子含量之间的关系。结果表明:纳米粒子的加入明显改善了环氧树脂基体的断裂韧性并且有助于提高树脂与纤维之间的界面粘接强度,因而使改性复合材料的层间性能明显提高而其他力学性能基本不变。

纳米粒子;环氧树脂;复合材料;力学性能

Abstract:The epoxy matrix toughened by nano-Al2O3was prepared by mechanical mixing method.The mechanical properties of epoxy matrix with different nano-Al2O3content were researched.The fracture toughness of the epoxy matrix was studied by compact tension test method.The glass-fiber reinforced composites were fabricated using the toughened epoxy matrix and the mechanical properties of the composites were investigated.The results indicate that the improved fracture toughness of epoxy matrix and the enhanced bonding between fibers and resin matrix can be attributed to the nanoparticles.Therefore,the interlaminar shear strength of the composites is improved obviously,while the other mechanical properties increase faintly.

Key words:nanoparticle;epoxy resin;composite;mechanical property

环氧树脂具有三维网状交联结构,此结构带来众多优点的同时,也赋予其固有的缺点,固化后质脆、耐冲击性较差和容易开裂等,利用环氧树脂制备的复合材料存在层间韧性不足,受到低速冲击后层间容易发生分层等问题,严重影响其使用的寿命和范围,这就要求对环氧树脂进行增韧。

当前,最为广泛采用的环氧树脂的改性方法是在树脂中加入橡胶[1,2]或热塑性树脂[3,4],通过反应诱导相分离形成分相结构[5,6],实现对树脂基体的增韧。但是这些增韧成分的引入,增加了树脂体系的化学复杂性,带来了一系列问题。例如增韧剂的选择要考虑与原有树脂基体相匹配,树脂的工艺条件会发生改变,对树脂的刚度、模量、湿/热性能可能产生影响等。此外,在炭纤维等增强体存在的情况下,改性树脂体系的分相行为可能会受到抑制,无法充分发挥增韧效果。

近年来很多研究者采用无机刚性纳米粒子[7-12]对环氧树脂进行增强、增韧改性。这是因为纳米粒子的表面非配对原子多、活性高,很容易与环氧树脂中的某些官能团发生物理或化学作用,提高粒子与环氧树脂基体的界面结合能力,有助于降低聚合物键的能动性,因而可承担一定的载荷,具有增强、增韧的可能。而且,这种无机纳米颗粒的加入,对体系的化学性质没有影响,诸如玻璃化温度、固化工艺等基本保持不变,有利于现有树脂体系的继续应用。最为有利的是,这种利用纯粹物理手段实现的韧性提升,由于不涉及化学计量,可以很方便地选择增韧剂的使用量,尤其适用于针对层间等特殊部位的选择性增韧。

因此,本工作利用无机纳米粒子对环氧树脂进行改性,研究其改性效果及改性机理,并利用改性树脂基体制备了玻璃纤维增强复合材料,对其力学性能进行了评价,并讨论其改性机理。

1 实验

1.1 原料

双酚A缩水甘油醚型环氧树脂(E54):环氧值0.54,工业级,无锡蓝星化工厂;二胺基二苯基砜(DDS):工业级,使用前丙酮重结晶,上海合成树脂研究所;玻璃纤维织物(SW280):平纹织物,面密度280g/m2,南京玻璃纤维研究院;纳米 Al2O3粒子(Alu-C),Degussa公司,平均粒径13nm,密度3.72g/ cm3,表面无官能团修饰。

1.2 改性树脂基体的制备

分别取一定量的纳米Al2O3粉料以及环氧树脂E54。首先在高速搅拌机中预混2h,将经过预混的母料在三辊上混合6次,得到纳米粒子含量分别为1%(体积分数,下同),3%,5%的改性树脂基体。

将改性树脂加热至100℃,这样可以去除树脂中可能存在的结晶并降低树脂的黏度以利于后续混合;然后,根据计量比加入DDS固化剂,在130℃下加热搅拌30min后,待粉末状固化剂完全溶解后停止加热,并将混合物放置在100℃真空烘箱中脱气20min;最后,将该混合物浇铸在表面涂有脱模剂的钢制模具中,并按照固化条件固化成型。

改性树脂固化条件与原树脂固化条件相同,以2℃/min的升温速率升温至180℃保温2h,再以2℃/ min的升温速率升温至200℃,保温2h,自然冷却至室温。

1.3 改性玻璃纤维复合材料层板的制备

将加入固化剂的改性树脂基体与玻璃纤维织物制成预浸料,按照[(0/90)]8方式各向异性铺层,纤维体积分数为45%,合模,在热压机上模压固化成型。成型工艺如下:从室温升温至100~105℃,保温1h后,升温至140~145℃保温1h,加压至1.5~2.0MPa,再升温至180℃保温2h,而后升温至200℃保温2h,升温速度为1.0~2.0℃/min。最后自然冷却到60℃以下开模取出层压板。

1.4 性能测试

改性树脂基体力学性能测试在Instron 5848型拉伸试验机上进行,按照ASTM D 638标准执行。改性树脂基体紧缩拉伸测试在Instron 5848型拉伸试验机上进行,按照ASTM D 5045-1999标准执行,并得出平面应变临界应力强度因子KIC与应变能释放率GIC。

纤维增强复合材料的力学性能在万能试验机上进行,其中拉伸性能按照 GB/T 3354-1999,压缩性能按照 GB/T 3856-2005,弯曲性能按照 G B/T 3356-1999,层间剪切强度按照 GB/T 3357-1982进行测试。

1.5 微观结构分析

采用Tecnai G220 S-TWIN型透射电镜(TEM)观测纳米粒子尺寸及其在树脂基体中的分散情况。TEM样品经L KB Nova型钻石刀超薄切片,样品的厚度约为60~90nm。

2 结果与讨论

利用 TEM对不同体积分数纳米粒子在树脂基体中的分散效果进行观察发现,除了单分散的纳米粒子之外,大部分纳米粒子都以团聚体的形式出现,团聚体的结构较松散,尺寸在200nm左右,如图1所示。随着纳米粒子体积分数的增加,TEM照片中的纳米粒子分布更加密集、团聚体数量更多。

图1 纳米粒子在环氧树脂中的分散状态 (a)1%;(b)3%;(c)5%Fig.1 TEM images of nano Al2O3dispersed in the epoxy matrix (a)1%;(b)3%;(c)5%

改性树脂基体的拉伸模量、强度及断裂伸长率与纳米粒子含量之间的关系如图2所示。可以看出,改性树脂的拉伸模量随着纳米粒子含量的增加而提高(图2(a)),由2.61GPa提高到3.26GPa(纳米粒子含量5%),提高了约25%。这主要是由于Al2O3纳米粒子通过物理吸附或者化学键合作用限制了树脂基体分子链段的运动,同时刚性纳米粒子本身的模量远高于树脂基体,因此刚性粒子的加入提高了树脂基体的拉伸模量[13]。但是与改性树脂基体拉伸模量随纳米粒子含量变化规律不同的是,当纳米粒子含量为1%时,改性树脂基体的拉伸强度达到最高,为75.79MPa,比纯树脂提高了约12%。而当纳米粒子含量进一步提高时,改性树脂基体的拉伸强度反而有所下降(图2 (a))。这主要是由于在较高含量下,纳米粒子团聚体的数量会明显增加,有可能会形成更大尺寸的聚集体(如图1(c))进而形成缺陷,因此当纳米粒子的含量增加到一定值后,改性树脂会出现力学性能劣化的现象[14]。同样,改性树脂基体的断裂伸长率也随纳米粒子含量的增加先增加后减小,在Al2O3含量为1%时达到最大值。这是因为纳米Al2O3含量较低时,改性树脂基体中单个纳米Al2O3颗粒和一些小尺寸团聚体在体系中较多,运动性较强,可以通过位移的变化来抵抗外力,使其断裂伸长率增加。但是当纳米Al2O3含量大于1%时,粒子团聚体含量增加,体系形成缺陷的几率增加,使得改性树脂的断裂伸长率降低(图2 (b))。

图2 改性树脂力学性能与Al2O3粒子含量的关系 (a)拉伸模量与拉伸强度;(b)断裂伸长率Fig.2 Mechanical properties of epoxy resin with different content of nano-Al2O3(a)tensile modulus and tensile strength;(b)tensile strain

当纳米粒子含量为5%时,其断裂伸长率低、拉伸强度低、拉伸模量高,更像一种脆性材料,这均是由于团聚体形成的缺陷造成的[15,16]。团聚体内部空隙较多、粒子之间结合力较弱,其内部会出现粒子之间的滑移,此时基体的破坏就会首先从团聚体开始[17]。

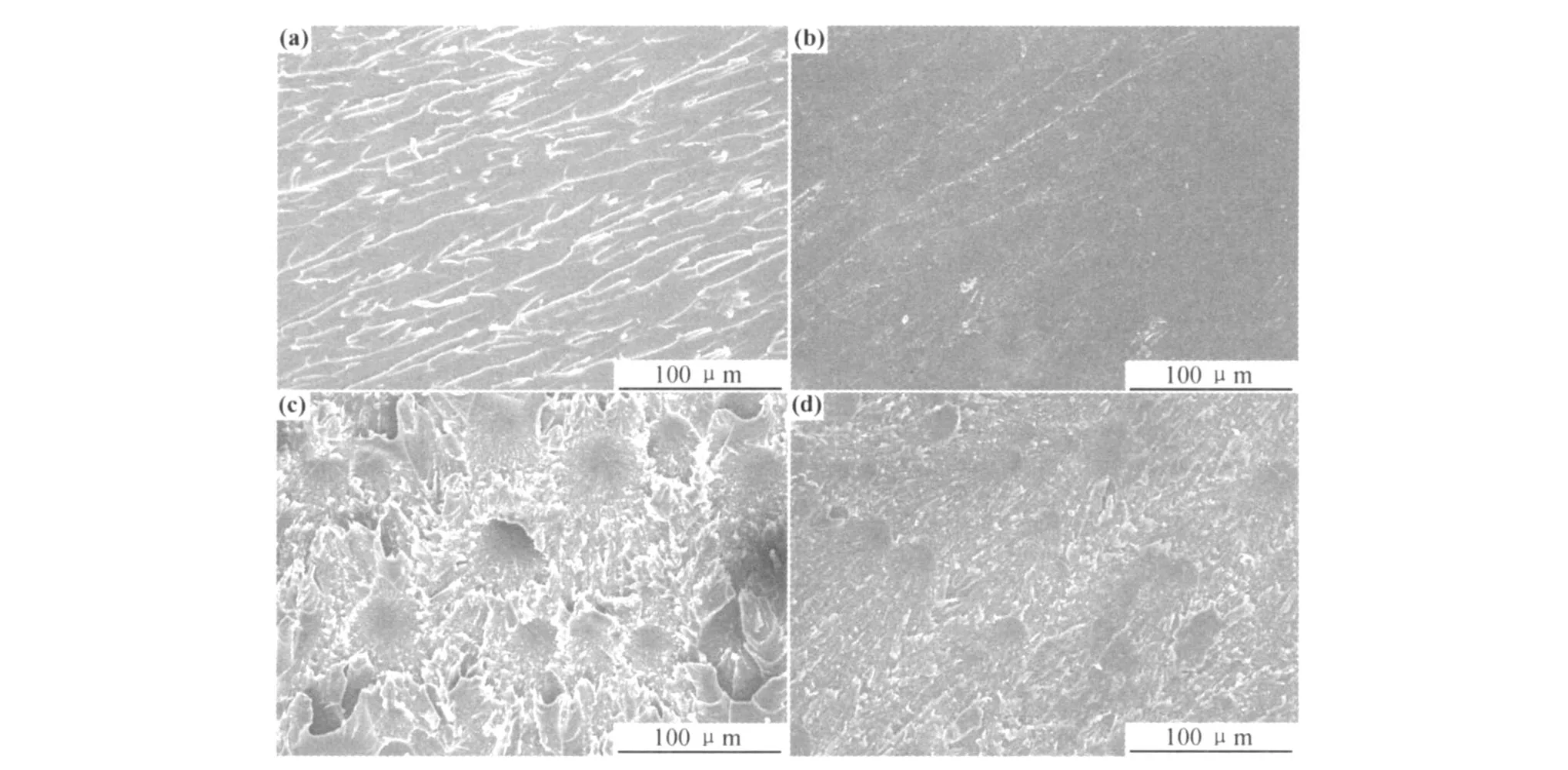

Al2O3纳米粒子对改性树脂拉伸性能的影响也可以通过拉伸试样断口形貌的变化来加以证明,如图3所示。从图3可以看到,未改性的纯环氧树脂拉伸断口为典型的脆性断裂,在平滑的断裂表面上存在一些断裂条纹(图3(a))。加入Al2O3纳米粒子后,样品的断裂形貌发生显著变化。当Al2O3纳米粒子含量为1%时,断裂表面已经开始出现“韧窝”结构(图3(b))。随着Al2O3纳米粒子含量的增加,除了出现个别由于纳米粒子团聚导致的孔洞外、“韧窝”结构的数量也明显增加,断面表面的粗糙度明显增加。这表明刚性Al2O3纳米粒子能够改变树脂基体的断裂行为(图3 (b)~(d))。

图4为改性树脂基体紧凑拉伸实验的载荷-位移曲线。可以看出,改性树脂基体的断裂方式并未因为加入Al2O3纳米粒子而改变,仍然保持黏滑(stickslip)方式。但是加入纳米粒子后,改性树脂基体的最大载荷比纯环氧树脂显著提高,含有5%纳米粒子的改性树脂的最大载荷最高增至119.5N,比未改性树脂基体高61.5%。

根据图4曲线可得改性树脂基体的平面应变临界应力强度因子(KIC),并通过计算得到应变能释放率(GIC)。其随纳米Al2O3含量的变化如图5所示。可以看出改性树脂基体的断裂韧性随着Al2O3含量的增加而增加,当纳米Al2O3含量为5%时达到最大,KIC从纯环氧基体的 0.607MPa·m1/2上升为 0.73 MPa·m1/2,增加了20.3%。GIC从纯树脂的121.55J/ m2上升为143.09J/m2,增加了17.7%,Al2O3纳米粒子的加入明显提高环氧树脂抵抗裂纹扩展的能力。

通过以上对纳米粒子改性环氧树脂基体力学性能的研究发现,改性树脂基体的拉伸模量随纳米粒子含量的增加而提高,但拉伸强度和断裂伸长率却出现了先升高后下降的趋势,从断裂伸长率的变化来看,纳米粒子的加入降低了树脂基体的韧性,但是紧凑拉伸实验结果表明,改性树脂基体的断裂韧性即抵抗裂纹扩展能力随着纳米粒子含量的增加而提高。这看似是矛盾的结果,实际上与纳米粒子在环氧树脂基体中的分散状态有关,本工作认为无论用何种方法进行分散,在改性树脂基体中总会存在纳米粒子的团聚体,并且团聚体的数量将随着纳米粒子含量的提高而增加,团聚体越多出现缺陷的几率也越多,因而使断裂伸长率降低。并且,刚性粒子本身在应力作用下并不会发生屈服形变,因此提高刚性粒子的含量不会对改性树脂基体的断裂伸长率有明显改善,从而造成断裂伸长率所代表的韧性下降。而对于紧凑拉伸实验而言,它表征的是改性树脂基体抵抗裂纹扩展的能力,分散在基体中的纳米粒子在裂纹扩展的前端将形成裂纹的“钉扎”点,Wang等[18]认为无论裂纹绕过粒子或者使粒子与基体之间发生脱粘,都将耗散其能量,从而有效减缓或阻止裂纹的扩展。即使是纳米粒子在树脂基体中形成松散的团聚体,仍然对裂纹的扩展具有阻碍作用。因此在本研究中发现,增加纳米粒子含量,虽然使团聚体数量增加而降低了树脂基体的断裂伸长率,但依然使改性树脂基体抵抗裂纹扩展的能力明显增强。

图3 纳米Al2O3改性环氧树脂拉伸断口扫描电镜照片 (a)纯树脂;(b)1%;(c)3%;(d)5%Fig.3 Fracture surface SEM images of epoxy resin toughened by nano-Al2O3(a)neat epoxy;(b)1%;(c)3%;(d)5%

同时,本工作采用不同纳米粒子含量的改性树脂基体制备了玻璃纤维复合材料并首先对其层间剪切性能进行了研究,结果如图6所示。可见复合材料的层间剪切性能随着纳米粒子用量的增加而增加,当纳米粒子用量为5%时,复合材料的层间剪切强度达到最高为82.1MPa,比未改性复合材料提高42.5%。

不同含量纳米粒子改性复合材料的弯曲性能如图7所示。与层间剪切强度相比,改性复合材料的弯曲强度及弯曲模量随纳米粒子含量的变化趋势不明显。弯曲模量随着纳米粒子含量增加而增加,当纳米粒子用量为5%时,复合材料的弯曲模量达到最大,为23.0GPa,比未改性复合材料提高13%。

图6 纳米粒子含量对改性复合材料层间剪切强度的影响Fig.6 Interlaminar shear strength(ILSS)of composites with different content of nano-Al2O3

对改性复合材料室温下的拉伸性能测试后发现,改性复合材料的0°和90°拉伸强度随纳米粒子含量的增加变化不明显,如图8(a)和图9(a)所示。而0°和90°拉伸模量随着纳米粒子含量的增加在不同程度上均有提高,如图8(b)和图9(b)所示。这与改性树脂基体拉伸性能的变化规律很相近,纳米粒子的加入在一定程度上提高了基体树脂的刚度。但是复合材料的拉伸性能主要是由纤维增强体决定,所以改性基体树脂对复合材料拉伸性能的影响较小。

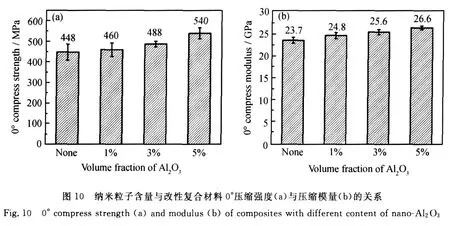

而改性复合材料的压缩性能却表现出与拉伸性能不同的变化趋势,无论是0°的压缩强度和模量还是90°的压缩强度和模量与未改性的复合材料相比均有一定程度的提高,如图10,11所示。例如对于纳米粒子含量为 5%的改性复合材料,其 0°压缩强度为540MPa,与未改性的复合材料(448MPa)相比提高了20%,而压缩模量为26.6GPa,提高了12%。同样当纳米粒子含量为5%时改性复合材料的90°压缩强度为459MPa,模量为24.9GPa,比未改性的复合材料(压缩强度371MPa,压缩模量21.4GPa)强度提高了24%,模量提高了16%。可以看出加入纳米粒子改性后,主要由树脂基体的性能控制的复合材料的压缩强度及模量有一定的提高。

图12 纤维/树脂基体界面应力传递与裂纹扩展示意图Fig.12 Schematic illustration of stress transfer in the interface of fiber and nanoparticles modified epoxy matrix

从以上实验结果可以看出,纳米粒子的加入对复合材料层间性能的改善较为明显。结合改性树脂基体力学性能的研究可以发现,纳米粒子对树脂基体抵抗裂纹扩展能力的提高以及复合材料的层间性能贡献最大。此外,纳米粒子的加入还有助于改善基体与纤维之间的界面粘接强度,如图12所示。当裂纹在扩展过程中,遇到分布在纤维表面附近的纳米粒子及其团聚体时,裂纹前端会发生偏移,并且会产生大量的微裂纹,裂纹的偏移过程以及大量微裂纹的产生会吸收一定断裂能(图12)[19]可以有效降低纤维表面的应力集中,阻止裂纹沿纤维/树脂基体的界面扩展,使纤维与相应环氧基体的粘接强度提高。此外,环氧树脂固化后收缩率远大于纤维[20],树脂基体对纤维产生径向压应力,使刚性纳米粒子与炭纤维界面的嵌合更为紧密,因此使纤维与树脂基体之间的界面粘接强度提高。

3 结论

(1)改性树脂基体的拉伸模量随纳米粒子含量的增加而提高;但拉伸强度及断裂伸长率在纳米粒子含量为1%时达到最大值,而后随纳米粒子含量的提高而下降,其主要原因在于纳米粒子在树脂基体中的分散状态受纳米粒子含量的影响较大。

(2)纳米粒子的加入可以有效改善树脂基体抗裂纹扩展的能力。

(3)利用纳米粒子改性树脂基体制备的玻璃纤维复合材料层间性能明显提高,弯曲性能、拉伸性能均变化不大,主要由树脂基体的性能控制的复合材料的压缩强度及模量有一定的提高。

(4)刚性无机纳米粒子的加入可以有效阻碍裂纹在树脂基体中的扩展,并提高纤维与树脂基体之间的界面粘接能力,从而在其他力学性能基本不变的情况下,有效改善复合材料的层间性能,提高其抗层间开裂能力。

[1]HSU Y G,LIANG,C W.Properties and behavior of CTBN-modified epoxy with IPN structure[J].Journal of Applied Polymer Science,2007,106:1576-1584.

[2]KONGJ,NING R C,TANG Y S.Study on modification of epoxy resins with acrylate liquid rubber containing pendant epoxy groups[J].Journal of Materials Science,2006,41(5):1639-1641.

[3]MIMURA K,ITO H,FUJIOKA H.Improvement of thermal and mechanical properties by control of morphologies in PES-modified epoxy resins[J].Polymer,2000,41:4451-4459.

[4]FRANCIS B,THOMAS S,JOSE J,et al.Hydroxyl terminated poly(ether ether ketone)with pendent methyl group toughened epoxy resin:miscibility,morphology and mechanical properties [J].Polymer,2005,46:12372-12385.

[5]INOUE T.Reaction-induced phase decomposition in polymer blends[J].Progress in Polymer Science,1995,20:119-153.

[6]张明,罗业,党国栋,等.含氟聚醚醚酮增韧环氧树脂相形貌与性能研究[J].热固性树脂,2008,23(6):1-4.

[7]ZHANG Hui,TANGLong-cheng,ZHANG Zhong,et al.Fracture behaviours of in situ silica nanoparticle-filled epoxy at different temperatures[J].Polymer,2008,49:3816-3825.

[8]RICHARD D W,MAL HOTRA V M.Rupture of nanoparticle agglomerates and formulation of Al2O3-epoxy nanocomposites using ultrasonic cavitation approach:effects on the structural and mechanical properties[J].Polymer Engineering and Science, 2006,10:426-430.

[9]ZHENG Ya-ping,ZHENG Ying,NING Rong-chang.Effects of nanoparticles SiO2on the performance of nanocomposites[J].Materials Letters,2003,57:2940-2944.

[10]ZHENG Ya-ping,NING Rong-chang,ZHENG Ying.Study of SiO2nanoparticles on the improved performance of epoxy and fiber composites[J].Journal of Reinforced Plastics and Composites,2005,24:223-233.

[11]ZHU J B,YANG XJ,CUI Z D,et al.Preparation and properties of nano-SiO2/epoxy composites cured by mannich amine [J].Journal of Macromolecular Science,Part B:Physics,2006, 45(5):811-820.

[12]ZHANG H,ZHANG Z,FRIEDRICH K,et al.Property improvements of in situ epoxy nanocomposites with reduced interparticle distance at high nanosilica content[J].Acta Materialia, 2006,54:1833-1842.

[13]KOJ IMA Y,USUKI A,KAWASUMI M,et al.Mechanicalproperties of nylon 6-clay hybrid[J].Journal of Materials Research,1993,8(5):1185-1189.

[14]CHEN C,BENSON-TOLLE T,BAUR J W,et al.Processingmorphology regulation of epoxy/layered-silicate nanocomposites [J].Journal of Applied Polymer Science,2008,108(5):3324-3333.

[15]HUSSAIN M,NAKAHIRA A,NISHIJ IMA S,et al.Mechanical property improvement of carbon fiber reinforced epoxy composites by Al2O3filler dispersion[J].Materials Letters,1996, 27:21-25.

[16]SEIPENBUSCH M,FROESCHKE S,WEBER A P,et al.Investigations on the fracturing of nanoparticle agglomerates-first results[J].J Proc Mech Eng Part E,2002,216:219-225.

[17]BERLIN A A,VOLFSON S A,ENIKOLOPIAN N S,et al.Principles of Polymer Composites[M].Berlin:Springer-Verlag, 1986.

[18]WANG Wen-hai,KEYA SADEGHIPOUR,GEORGE BARAN.Finite element analysis of the effect of an interphase on toughening of a particle-reinforced polymer composite[J].Composites: Part A,2008,39:956-964.

[19]JIANG Z,HUI ZHANG,ZHONG ZHANG,et al.Improved bonding between PAN-based carbon fibers and fullerene-modified epoxy matrix[J].Composites:Part A,2008,39(11):1762 -1767.

[20]HUSSAIN M,NAKAHIRA A,NISHIJ IMA S,et al.Evaluation of mechanical behavior of CFRC transverse to the fiber direction at room and cryogenic temperature[J].Composites Part A-Applied Science and Manufacturing,2000,31(2):173-179.

Mechanical Properties of Nanoparticles Modified Epoxy Matrix and Composites

LIU Gang1,ZHAN G Dai-jun1,ZHANG Hui2, AN Xue-feng1,YI Xiao-su1,ZHANG Zhong2

(1 National Key Laboratory of Advanced Composites,Beijing Institute of Aeronautical Materials,Beijing 100095,China;2 National Center for Nanoscience and Technology,Beijing 100190,China)

TB332

A

1001-4381(2010)01-0047-07

先进复合材料国防科技重点实验室基金(9140C440104070 C4404)

2009-03-27;

2009-11-21

刘刚(1978—),男,博士,先进树脂基复合材料专业,联系地址:北京81信箱3分箱(100095),E-mail:liugang@iccas.ac.cn