LY12铝合金表面电火花强化层组织与性能研究

郭 锋,李 平,苏勋家,侯根良,谷建荣

(1第二炮兵工程学院,西安710025;2中国人民解放军96633部队,北京100096)

LY12铝合金表面电火花强化层组织与性能研究

郭 锋1,李 平1,苏勋家1,侯根良1,谷建荣2

(1第二炮兵工程学院,西安710025;2中国人民解放军96633部队,北京100096)

采用自制电火花强化机,以 TC4合金作为电极,在空气介质中对L Y12铝合金进行了表面强化。分别用扫描电镜、电子能谱分析仪与X射线衍射仪对强化层的组织、成分与结构进行了分析与研究;用显微硬度计与磨损试验机等实验设备对强化层的显微硬度与耐磨性进行了测量与分析。结果表明:强化层连续、致密,与基体之间呈冶金结合;主要由钛-铝金属间化合物和钛或铝的氮、氧化物相组成,显微硬度可达 HV596;在干摩擦磨损实验条件下,强化后试样磨损体积仅为未强化试样的1/7。铝合金表面性能得到显著改善。

铝合金;TC4合金;电火花;表面强化

Abstract:The L Y12 alloy surface was strengthened by electrospark system in air medium,with Ti6Al4V titanium alloy as electrode.The microstructure,element distribution and phase construction of strengthened coating were analyzed by scanning electron microscopic,energy-dispersive spectrum and X-ray diffractometer respectively.Furthermore,the microhardness distribution and wear resistance of strengthened coating contrast to L Y12 substrate were studied by microhardness tester and abrasion tester respectively.The results show that excellent metallurgical bonding between the coating and the substrate is obtained.The coating is mainly composed of Ti-Al intermetallic compounds and Ti/Al oxides and nitrides,the microhardness can reach HV596.Compared with the L Y12 alloy substrate,the wearing volume loss of strengthened samples is just one seventh.The surface performance of L Y12 alloys is dramatically improved.

Key words:aluminum alloy;TC4 titanium alloy;electrospark;surface strengthening

铝合金具有密度小、比强度高、导热导电性能良好、塑性好、无低温脆性以及较好的耐腐蚀性等优异性能,是一种具有良好综合性能的结构材料,在航空航天、军工兵器、石油化工、电子电器等国民经济的诸多领域得到广泛的应用。但是,铝合金也存在着表面硬度低、耐磨性差等明显缺点,这在很大程度上限制了其应用范围的扩大[1]。因此,对铝合金进行表面改性,一直是国内外研究者共同关注的焦点课题[2-7]。

电火花表面强化技术是利用电极材料和被强化基体材料间的高能局部脉冲放电,使电极材料快速熔融到工件表面,并通过电极材料和被强化基体材料在局部高温下的物理化学冶金过程,使工件表面重新合金化,形成表面强化层。该技术具有设备简单、使用灵活、环保节能等显著优点。通过选择合适的电极材料与工艺参数,可以获得具有优异综合性能的强化层。因此,该技术在多种金属材料的表面强化方面得到了成功应用[8-10]。

本工作以L Y12铝合金为基体,以 TC4钛合金作为电极,利用电火花表面强化技术,在空气中对L Y12铝合金进行了表面强化,并对所得强化层的组织、结构与性能进行了研究与分析。选择 TC4钛合金作为电极的原因是期望它在强化过程中与基体和空气中的氮和氧发生反应,生成钛-铝金属间化合物和钛的氮化物与氧化物。

1 实验方法

实验用基体材料为L Y12铝合金,基本热处理状态为淬火+自然时效处理。电极材料采用 TC4钛合金,尺寸为φ2mm×30mm的短圆柱。

强化设备采用本实验室自制的电火花表面强化器。强化工艺参数为电容300μF、电压98V。强化前,使用金相砂纸打磨待强化试样表面,去除表面的氧化膜,然后用丙酮清洗。强化时,手持电极在试样表面匀速移动,移动线速度为100mm/min。

对尺寸为φ10mm×5mm的铝合金圆片进行电火花表面改性后,使用VEGA Ⅱ扫描电子显微镜观察强化层的显微组织;使用Energy 350电子能谱仪对强化层进行元素线扫描;使用D/max 2400X射线衍射仪分析强化层的物相组成;采用Ominent 88-7000型全自动显微硬度计,测量从强化层到基体的显微硬度,测量规范:载荷0.25N,加载时间10s。

磨损实验采用环-块磨损方式,上下对磨,上方试样为铝合金,尺寸为15mm×15mm×22mm。对其15mm×22mm的一个侧面进行电火花表面强化后,在丙酮中进行10min的超声波清洗,干燥后即可进行实验。下方试样为 T10钢材质的圆环,经表面淬火及低温回火处理,硬度为 HRC58~62,尺寸为 φ30mm× φ16mm×10mm。实验条件:载荷 30N,圆环转速200r/min。强化层的磨损量采用体积磨损量来评价。

2 结果与讨论

2.1 强化层的显微组织

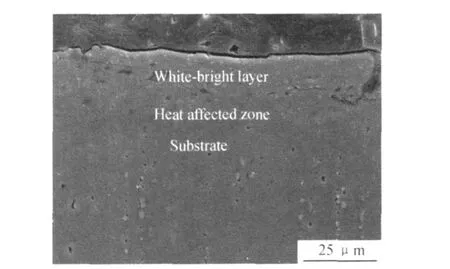

图1为 TC4电极在空气中对L Y12铝合金进行表面强化后得到的强化层的横截面照片。可以看出,强化层与基体之间呈现牢固的冶金结合,无明显的分界线;强化层厚度约30μm;强化层连续、致密,仅含有少量显微裂纹和气孔等缺陷。气孔存在的原因是由于在电火花表面强化过程中,电极和基体材料的熔化与凝固都是在极短的时间内完成,强化过程中混入或反应生成的一些气体来不及析出,残留在强化层中便形成了气孔。微裂纹的产生则是由于火花放电过程中产生的热应力不断累积,其值超过强化层的材料强度极限时,就产生了微裂纹[11]。因此,微裂纹的产生一方面与脉冲能量、放电次数有关,另一方面与强化层的材料强度极限也有很大关系。

文献指出[12,13]:电火花强化层一般由三部分组成,其中最外层耐腐蚀性能最好,经腐蚀液腐蚀后,在金相显微镜下呈现白亮色,因此称为白亮层;再往里是过渡层;临近基体的部分被称为热影响区。其中过渡层与热影响区的厚度受到强化参数、基体性质等多种因素的影响,有些情况下可能不明显。但仔细观察SEM照片可以发现,铝合金经电火花表面强化后,有明显的热影响区存在。这可能与铝合金本身的热传导性较好,火花放电的能量向基体传递较多有关。而过渡层的存在将在2.2节的强化层元素线扫描结果中得到验证。

图1 强化层的横截面SEM形貌Fig.1 Cross-section morphology of strengthened coating

2.2 强化层的元素分布

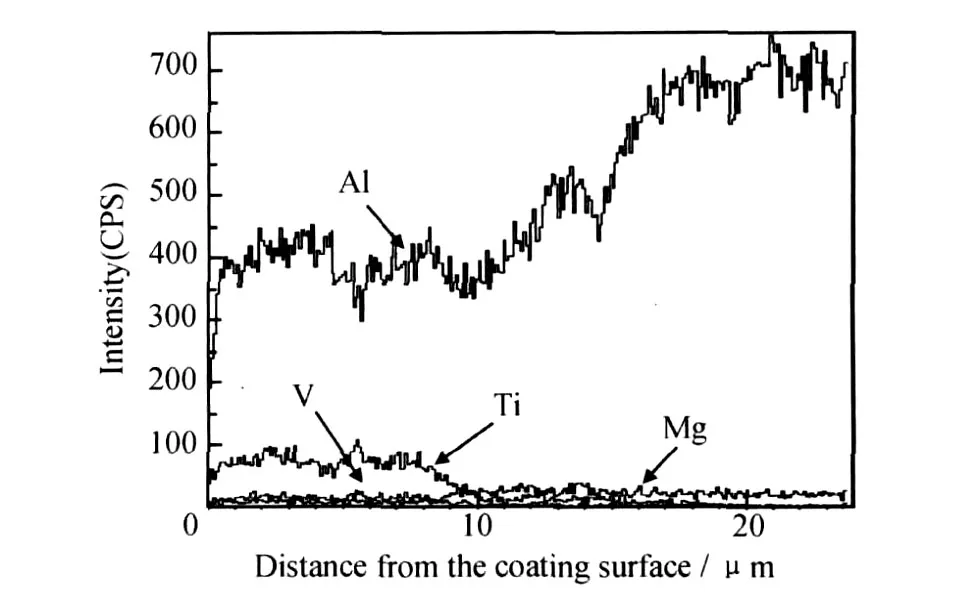

图2是对强化层进行线扫描后得到的部分元素的分布曲线。由图2可见,强化层中不仅含有基体主要元素Al和Mg,而且含有电极主要元素 Ti,V等,证明电极材料实现了向基体的转移。进一步观察可以发现,随着距表面距离的增大,主要元素大致成阶梯分布:距表面达到一定距离后,电极材料主要元素含量逐渐下降,而基体材料主要元素含量则不断上升。同时可以发现,强化层中元素Al的含量最高。这一方面是因为不仅基体中含有大量的铝,TC4电极中也含有少量的铝元素;另一方面,由于铝合金的熔点较低且具有良好的导热性,相同脉冲能量下,在基体形成了较深的熔坑,放电能量大部分被基体吸收,降低了熔化电极材料的能量,进而减弱了它向基体内部扩散的能力。

图2 强化层深度方向的元素分布曲线Fig.2 Element distribution of strengthened coating along the depth direction

从图2还可看出,根据基体主要元素Al和电极主要元素Ti的分布情况,可以把横坐标轴分为三个区间:第一区间(0~8μm),对应电火花强化层的白亮层,在此区间内,Ti元素含量较高,且比较平稳,Al元素含量也比较平稳;第二区间(8~20μm),对应强化层的过渡层部分,在此区间内,Ti元素含量逐渐降低到正常基体含量,而Al元素含量则逐渐上升到正常基体含量;第三区间(>20μm),对应热影响区和基体,Al和 Ti的含量与基体大致相同。

2.3 强化层的相组成

图3是强化层的X射线衍射图谱。可以看出,Al相的衍射峰值最强,这可能是由于强化层的厚度较薄(仅有几十个微米),基体中富含的Al相的衍射结果反映在XRD图谱中,进而影响了实验结果。除Al相外,强化层主要由 TiAl3,Ti3Al5,TiAl等金属间化合物与 TiN,TiO2,Al2O3等氮、氧化物相组成。

图3 强化层的X射线衍射图谱Fig.3 XRD pattern of strengthened coating

在电火花产生的瞬时巨大能量的激励下,基体表面形成了微熔坑。在微熔坑内,熔融态的电极材料和基体材料发生了剧烈的合金化反应,生成了 TiAl3, Ti3Al5与 TiAl等金属间化合物。同时,在火花放电产生的高温高压环境下,本身活性较高的钛与空气介质中的氮、氧元素发生反应,生成了钛的氮化物和氧化物。在瞬时能量的激励下,铝元素也与氧元素发生反应生成了氧化铝。化学反应方程如下:

由X射线衍射分析结果可知,电火花表面强化并非简单的涂覆过程,而是十分复杂的物理、化学过程。因此,在选择电极与工艺参数时,应特别注意电火花表面强化技术的这一显著特点。

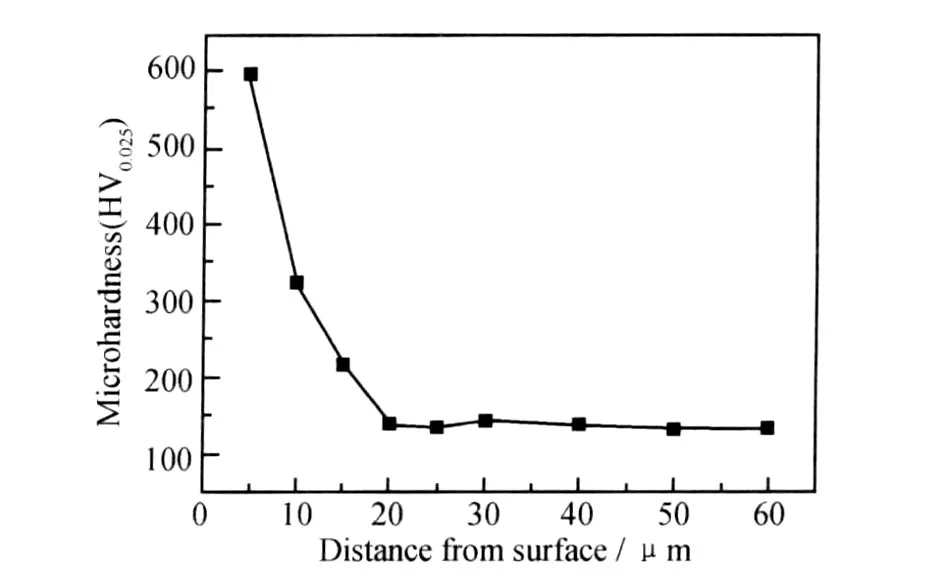

2.4 强化层的显微硬度

图4是电火花强化层的显微硬度分布曲线。可以看出,近强化层表面的显微硬度可达 HV596,是未强化基体的4倍以上,铝合金表面硬度得到显著提高。组成强化层的 TiAl3,Ti3Al5,TiAl以及 TiN,TiO2, Al2O3等物相均具有较高的硬度,特别是与空气反应生成的氮化物与氧化物。上述物相的生成使铝合金强化层的硬度得到明显提高。继续观察图4可以发现,随着距强化层表面距离的增大,强化层的显微硬度逐渐降低。距表面距离大于20μm(对应过渡层与热影响区分界线)以后,显微硬度基本维持在 HV140左右,与铝合金基体的硬度基本一致。

图4 强化层深度方向的显微硬度分布曲线Fig.4 Microhardness distribution of strengthened coating along the depth direction

2.5 强化层的耐磨性分析

滑动磨损实验结果显示:经 TC4电极表面强化后,L Y12铝合金的耐磨损特性得到显著改善,其磨损体积仅为未强化基体的1/7。文献指出[14,15]:以体积计量的磨损量正比于所加载荷和摩擦面相对运动距离,而反比于金属材料表面的硬度。由上述分析可知,电火花合金化生成的金属间化合物以及氮、氧化物均具有较高的硬度。显然,它们为强化层耐磨性的改善创造了有利条件。此外,电火花强化层表面起伏不平的特殊形貌在磨损过程有储存磨粒的作用,一定程度上缓和了磨损过程,同样有利于强化层耐磨性的提高。

图5是试样的磨损形貌SEM照片。对比图5(a)与图5(c)发现,与未强化试样相比,经 TC4电极强化后的强化层磨损表面相对平整许多,没有较深的沟槽和显著的塑性变形,磨损状况明显改善。继续对比图5(b)与图5(d)发现,未强化试样表面除明显的沟槽以外,还存在着明显的舌状塑性流变和大量的磨粒;而强化层磨损表面仅能看到少量疲劳剥落坑。因此,可以认为,强化层的磨损类型主要为疲劳磨损和磨粒磨损。

图5 试样磨损表面形貌SEM照片 (a),(b)L Y12基体;(c),(d)TC4强化后Fig.5 Surface SEM morphology of abrasion samples (a),(b)L Y12 substrate;(c),(d)strengthened by TC4

3 结论

(1)在电压98V、电容300μF的工艺参数下,使用TC4电极在空气中对L Y12铝合金进行表面强化后,获得厚度约30μm的连续、致密的强化层,且强化层与基体之间呈冶金结合。

(2)电火花强化层主要由 TiAl3,Ti3Al5和 TiAl等金属间化合物相与 TiN,TiO2和Al2O3等氮、氧化物相组成。

(3)电火花强化层显微硬度可达 HV596,高硬度物相的生成是强化层硬度显著提高的主要原因。

(4)经 TC4电极电火花强化后,强化层的磨损体积仅为未强化试样的1/7;强化层的磨损类型以疲劳磨损和磨粒磨损为主。

[1]纪红,许越,吕祖舜,等.铝合金激光表面强化的研究进展[J].材料科学与工艺,2003,11(2):220-224.

[2]赵建华,赵占西,尹小三.铝合金复合阳极氧化表面处理工艺[J].表面技术,2008,37(4):54-56.

[3]李平,王汉功.铝合金表面Ti-Al双丝超音速电弧喷涂涂层的组织与性能研究[J].材料工程,2003,(3):17-20.

[4]吴振东,姜建华,姚忠平,等.反应时间对LY12铝合金微弧氧化膜层组织及性能的影响[J].无机材料学报,2007,22(3):555-559.

[5]VOEVODIN N,JEFCOATE C,SIMON L,et a1.Characterization of pitting corrosion in bare and sol-gel coated aluminum 2024-T3 alloy [J].Surface and Coatings Technology,2001,140:29-34.

[6]DASARI A,NAYAK S,MISRA R D K,et a1.Surface characteristics and wear performance of laser surface engineered iron oxide coatings on cast aluminum alloy[J].Materials Science and Technology,2002,18(9):1036-1040.

[7]MAN H C,YANG Y Q,LEE W B.Laser induced reaction synthesis of TiC+WC reinforced metal matrix composites coatings on Al6061[J].Surface and Coatings Technology,2004,185(11):74 -80.

[8]陈钟燮.电火花表面强化工艺[M].北京:机械工业出版社, 1987.

[9]何鹏,吴承东,钱乙余,等.钛合金表面电火花沉积WC电极的粘连行为分析[J].焊接学报,2006,27(4):25-28.

[10]TEPLENKOTRINA M A,PODCHERNYAEVA A,PANASYUK A D.Structure and wear resistance of coatings on titanium alloy and steels obtained by electrospark alloying with AlN-ZrB2material[J].Powder Metallurgy and Metal Ceramics,2002,41(3):154-161.

[11]王少鹏.Ti17合金瞬态电能及IBED表面复合强化[D].西安:西北工业大学硕士学位论文,2006.

[12]王建升.电火花沉积及其合金化[D].昆明:昆明理工大学硕士学位论文,2004.

[13]刘建超.电火花局域强化及其合金化[D].西安:西北工业大学硕士学位论文,2001.

[14]HABIG K H.材料的磨损与硬度[M].严立译.北京:机械工业出版社,1990.

[15]张健,魏德君,郭策安.PCrNi3MoVA钢表面电火花沉积Cr的强化层性能研究[J].腐蚀科学与防护技术,2008,20(2):110 -113.

Microstructure and Properties of Strengthened Coating on L Y12 Alloy Surface Fabricated by Electrospark Deposition

GUO Feng1,LI Ping1,SU Xun-jia1,HOU Gen-liang1,GU Jian-rong2

(1 The Second Artillery Engineering College,Xi’an 710025, China;2 The 96633 army of PLA,Beijing 100096,China)

TG174.42

A

1001-4381(2010)01-0028-04

2008-12-25;

2009-11-02

郭锋(1982—),男,博士研究生,从事材料表面改性技术研究,联系地址:西安市灞桥区洪庆镇骊山路1号第二炮兵工程学院501教研室(710025),E-mail:guofeng117126@163.com