表面活性剂对镁合金化学复合镀Ni-P-SiC的影响

黄伟九,薛 燕

(重庆理工大学材料科学与工程学院,重庆400050)

表面活性剂对镁合金化学复合镀Ni-P-SiC的影响

黄伟九,薛 燕

(重庆理工大学材料科学与工程学院,重庆400050)

本工作系统地考察了十二烷基苯磺酸钠(ABS-Na)、十二烷基硫酸钠(DS)、聚乙二醇(6000)(PEG(6000))、吐温-80 (Tween-80)等表面活性剂及其组合对镁合金化学复合镀Ni-P-SiC的镀液稳定性、镀速、镀层表面形貌和性能的影响,并优选了适合镁合金化学复合镀Ni-P-SiC镀层的表面活性剂。结果表明:随着表面活性剂加入,镀液稳定性明显改善;表面活性剂的种类对镀速有重要影响,含十二烷基苯磺酸钠+聚乙二醇(6000)复合型表面活性剂的镀液镀速最快。综合考虑复合镀层的表面质量、显微硬度和耐腐蚀性能,优选的适于镁合金化学复合镀Ni-P-SiC的表面活性剂是十二烷基硫酸钠+聚乙二醇(6000)的复合物。

镁合金;化学复合镀Ni-P-SiC;表面活性剂;耐蚀性

Abstract:The effect of different surfactants,such as neopelex(ABS-Na),lauryl sodium sulfate(DS), polyethylene glycol(6000)(PEG(6000)),Tween-80 and their mixtures,on the stability of plating solution,deposition velocity of electroless plating Ni-P-SiC,morphology and performances of Ni-P-SiC composite coating on magnesium alloys was studied.Further,the optimization surfactant for electroless plating Ni-P-SiC composite coating on magnesium alloys was selected.The results show that the surfactants can evidently improve the stability of electroless plating Ni-P-SiC solution,the species of surfactants have an important effect on deposition velocity,the deposition velocity of the plating solution containing neopelex+polyethylene glycol(6000)is the fastest.Based on the surface quality, hardness and anti-corrosion performance of the Ni-P-SiC composite coating,mixture of lauryl sodium sulfate+polyethylene glycol(6000)is selected as the best adaptive surfactant for electroless plating Ni-P-SiC composite coating on magnesium alloys.

Key words:magnesium alloy;electroless plating Ni-P-SiC;surfactant;anti-corrosion

随着宇航、电子、机械等工业的迅猛发展,具有更多特殊功能的复合镀层日益取代Ni-P合金镀层,成为新的研究方向和视点。化学复合镀镍磷是在化学镀液中加入不溶性微粒,使之与Ni-P合金共沉积,从而获得各种不同物理化学性质镀层的一种工艺[1]。根据化学复合镀镍磷层的性质和用途,可分为五种:耐磨性复合镀层、自润滑减摩复合镀层、防护装饰性复合镀层、可形成热扩散合金的复合镀层,以及具有其他特殊功能的复合镀层,其中耐磨性和自润滑减摩复合镀层应用最为广泛[2-4]。

Ni-P-SiC复合镀层是在Ni-P化学镀液中添加高硬度微粒SiC,而形成的耐磨性复合镀层。第二相微粒SiC弥散分布在镀层中,其分散强化作用和抗磨作用,使复合镀层强度和硬度更高,耐磨性更好[5]。但是,SiC微粒易团聚,不易分散和稳定悬浮,常诱发镀液稳定性下降导致分解失效。为了解决这一问题,可通过在镀液中加入表面活性剂达到润湿微粒表面,分散微粒,提高镀液稳定性的目的[6]。使用的表面活性剂分为阴离子型、阳离子型和非离子型三类,视微粒在溶液中的电性情况进行选择;其中常用的阴离子型表面活性剂包括十二烷基苯磺酸钠、十二烷基硫酸钠、十二烷基聚氧乙烯醚硫酸钠等;非离子型表面活性剂包括聚乙二醇、吐温-80、司班-80等。目前,国内外关于镁合金化学复合镀的研究报道较少。作者在实验研究的基础上,根据SiC微粒在Ni-P镀液中的电性,系统地考察了阴离子型和非离子型两类表面活性剂及其组合对镁合金化学复合镀Ni-P-SiC镀层性能的影响,并优选了适合镁合金化学复合镀Ni-P-SiC的表面活性剂。

1 实验

1.1 试样制备

以AZ91D镁合金为实验材料,将它切割成尺寸为20mm×10mm×10mm的长方体,用砂纸由粗到细逐级打磨,将打磨好的试样在无水乙醇中超声清洗10min,干燥后待用。

镀液基础配方及工艺条件如下:碱式碳酸镍15g/ L,次亚磷酸钠 30g/L,氟化氢铵 15g/L,氢氟酸15mL/L,乙酸钠15g/L,稳定剂硫脲微量,其他添加剂适量。化学镀配方均为分析纯试剂,以去离子水为溶剂;用氨水调节p H值为4.5~6。SiC微粒(1~2μm) 1g/L,先在少量镀液中加入表面活性剂超声分散15min后,倒入镀液中于36℃搅拌1h后升温施镀;施镀温度为85℃,时间2h。

在该工艺条件下,对添加了同等质量(60mg/L)的八种表面活性剂:十二烷基苯磺酸钠(ABS-Na)、十二烷基硫酸钠(DS)、聚乙二醇(6000)(PEG(6000))、吐温-80(Tween-80)、十二烷基苯磺酸钠 +聚乙二醇(6000)(ABS-Na+PEG(6000))、十二烷基硫酸钠+聚乙二醇(6000)(DS+PEG(6000))、十二烷基苯磺酸钠+吐温-80(ABS-Na+Tween-80),以及十二烷基硫酸钠+吐温-80(DS+Tween-80),所得的Ni-P-SiC复合镀层的性能进行了实验研究。

1.2 镀层性能测试

复合镀层表面形貌采用JSM6460LV扫描电镜进行观察;硬度用 HVS-1000型显微硬度计,加载1.96N,保持20s进行测定,以5次测试结果的平均值表征。复合镀层耐腐蚀性能通过M273恒电位仪测定它在3%NaCl溶液中的极化曲线来表征,其中,M273恒电位仪的参比电极、辅助电极和工作电极分别为甘汞电极、铂电极和已镀试样。

2 结果与讨论

2.1 表面活性剂对镀液稳定性和镀速的影响

未加表面活性剂的镀液,在施镀进行到 20~30min时,即产生大量气泡,生成黑色沉淀,发生分解失效;加入表面活性剂后,镀液稳定性显著提高,在实验的2h内镀液未发生分解,使试样在2h内均为有效施镀。说明选取的八种表面活性剂均能起到抑制镀液分解失效,稳定镀液的作用。

施镀结束后,添加不同表面活性剂的镀液制备的试样质量增加呈现差异,说明表面活性剂的种类对镀速有一定影响,含不同表面活性剂的镀液镀速如图1所示。

图1 不同表面活性剂对镀速的影响(a)十二烷基苯磺酸钠;(b)十二烷基硫酸钠;(c)聚乙二醇(6000); (d)吐温-80;(e)十二烷基苯磺酸钠+聚乙二醇(6000); (f)十二烷基硫酸钠+聚乙二醇(6000); (g)十二烷基苯磺酸钠+吐温-80; (h)十二烷基硫酸钠+吐温-80Fig.1 The effect of different surfactants on deposition rates (a)ABS-Na;(b)DS;(c)PEG(6000);(d)Tween-80; (e)ABS-Na+PEG(6000);(f)DS+PEG(6000); (g)ABS-Na+Tween-80;(h)DS+Tween-80

由图1可知:在八种表面活性剂中,以含十二烷基苯磺酸钠+聚乙二醇(6000)的镀液镀速最快,试样质量增加最多;其次是十二烷基硫酸钠+聚乙二醇(6000),镀速较慢的是十二烷基硫酸钠及十二烷基苯磺酸钠+吐温-80的组合。这说明当选取适当的表面活性剂时,不但使SiC微粒充分润湿分散,同时也使被镀基体表面的润湿性得到提高,这样既有利于镀液与基体表面充分接触,也有利于反应副产物氢气快速逸出,从而增加镀液与基体的反应机会,使镀速较快[7,8];相反,如果选取的表面活性剂不合适,将会阻碍镀液与基体表面的接触反应,导致镀速较低。从图1还发现:十二烷基苯磺酸钠(或十二烷基硫酸钠)+聚乙二醇(6000)两种复合型表面活性剂镀液的镀速明显高于单一表面活性剂镀液的镀速;但含十二烷基苯磺酸钠(或十二烷基硫酸钠)+吐温-80复合型表面活性剂的镀液镀速却低于单独使用吐温-80的镀液。这可能是由于聚乙二醇中羟基呈链条状,更易附着于SiC微粒表面形成水化层,为十二烷基苯磺酸钠(或十二烷基硫酸钠)离解产物吸附于微粒表面,使微粒充分润湿,增加镀液与基体的反应机会,提高镀速提供了良好条件;而吐温-80空间结构复杂,支链较多,其位阻效应使它不易附着于微粒表面,不能为离子型表面活性剂离解产物的吸附提供良好条件,并且还可能产生对抗效应,因而使复合型表面活性剂的镀速较使用单一表面活性剂时降低[9]。由此可知,十二烷基苯磺酸钠(或十二烷基硫酸钠)+聚乙二醇(6000)两种复合型表面活性剂具有提高镀速的作用。

2.2 表面活性剂对复合镀层表面形貌的影响

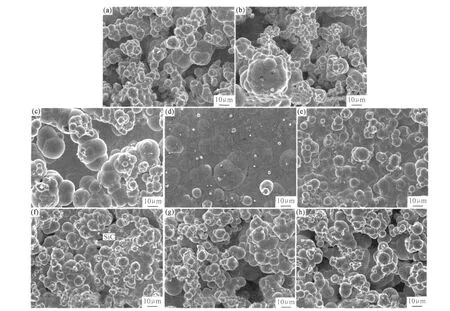

镀液中加入不同表面活性剂后,所得的Ni-P-SiC复合镀层宏观表面形貌相似,平整且呈灰色;但其微观表面形貌的差异,通过扫描电镜(SEM)可清晰观察到(图 2)。

图2 不同表面活性剂镀层微观表面形貌(a)十二烷基苯磺酸钠;(b)十二烷基硫酸钠;(c)聚乙二醇(6000);(d)吐温-80;(e)十二烷基苯磺酸钠+聚乙二醇(6000); (f)十二烷基硫酸钠+聚乙二醇(6000);(g)十二烷基苯磺酸钠+吐温-80;(h)十二烷基硫酸钠+吐温-80Fig.2 The microscopic morphologies of composite coatings with different surfactants (a)ABS-Na;(b)DS;(c)PEG(6000);(d)Tween-80; (e)ABS-Na+PEG(6000);(f)DS+PEG(6000);(g)ABS-Na+Tween-80;(h)DS+Tween-80

由图2可知:含不同表面活性剂的镀液得到的镀层均由胞状突起物组成,立体感较为明显。其中,图2 (a),(b),(g),(h)复合镀层表现出较多的空洞,这是由于镁合金基体表面镀层沉积不均匀,凹凸不平造成的;对比表明:图2(e),(f)复合镀层表面平整连续,且胞状突起物大小均匀、排列紧密;虽然图2(c),(d)复合镀层连续无明显空洞,但其胞状组织粗大,且不均匀。

对复合镀层的能谱分析表明:胞状物上零散分布的白色小点即为SiC微粒,这证明SiC微粒分布于胞状镍磷中形成了Ni-P-SiC复合镀层。而且表面活性剂不同,其镀液得到的复合镀层中SiC含量也不同。其中,十二烷基硫酸钠+聚乙二醇(6000)的复合镀层中 SiC分散较均匀,且含量较高,为2.90% (质量分数);十二烷基苯磺酸钠、聚乙二醇(6000)两个复合镀层中 SiC含量较低;同时,发现吐温-80、十二烷基苯磺酸钠+吐温-80和十二烷基硫酸钠+吐温-80的复合镀层中SiC微粒有聚集现象。出现这种现象的原因可能是复合型表面活性剂十二烷基硫酸钠+聚乙二醇(6000)中,聚乙二醇通过水合作用将附着于SiC微粒表面的空气以镀液取代,形成水化层,破碎其团簇,使它充分润湿分散;同时,十二烷基硫酸钠的离解产物吸附于SiC微粒表面,通过界面电荷形成双电层,增加 SiC微粒间的静电斥力位能,以静电斥力进一步阻止其团簇,实现它在镀液中的稳定悬浮,从而使 SiC微粒均匀分散在镍磷镀层中[9,10];而吐温-80及其与阴离子型复合的表面活性剂,没有起到此类作用,致使 SiC微粒在镍磷镀层中呈聚集分布。

通过Ni-P-SiC复合镀层表面形貌的对比和能谱分析,可以认为以十二烷基硫酸钠+聚乙二醇(6000)为表面活性剂制备的复合镀层的质量优于其他镀层。

2.3 表面活性剂对复合镀层性能的影响

镀液中加入不同表面活性剂后所得的复合镀层显微硬度如图3所示。由图3可知:含吐温-80、十二烷基苯磺酸钠+吐温-80和十二烷基硫酸钠+吐温-80的镀液得到的复合镀层显微硬度明显高于其他镀层的硬度,这可能是由于SiC微粒聚集,使局部显微硬度较高导致的。除此以外,十二烷基硫酸钠+聚乙二醇(6000)的复合镀层显微硬度较高(558.6HV),聚乙二醇(6000)复合镀层硬度最低,这样的结果与镀速和镀层表面形貌密不可分。十二烷基硫酸钠+聚乙二醇(6000)镀液的镀速相对较快,在SiC微粒润湿分散较好、稳定悬浮的基础上,不仅有利于Ni-P组织捕获SiC微粒形成复合镀层,而且也有利于复合镀层在基体上的有效覆盖度和厚度明显增加,所以SiC微粒在镀层中弥散均匀分布所起到的分散强化作用和足够的有效镀层厚度势必使其显微硬度较高;同时,其复合镀层胞状突起物大小均匀、排列紧密也是其显微硬度较高的原因。而含聚乙二醇(6000)镀液制备的复合镀层表现出的胞状组织粗大、不均匀,且SiC含量较低等弊端,必然使其显微硬度较低。

图3 不同表面活性剂镀层的显微硬度(a)十二烷基苯磺酸钠;(b)十二烷基硫酸钠;(c)聚乙二醇(6000); (d)吐温-80;(e)十二烷基苯磺酸钠+聚乙二醇(6000); (f)十二烷基硫酸钠+聚乙二醇(6000);(g)十二烷基苯磺酸钠+吐温-80;(h)十二烷基硫酸钠+吐温-80Fig.3 Microhardness of composite coatings with different surfactants (a)ABS-Na;(b)DS;(c)PEG(6000);(d)Tween-80; (e)ABS-Na+PEG(6000);(f)DS+PEG(6000); (g)ABS-Na+Tween-80;(h)DS+Tween-80

在评价镀层性能优劣时,不仅要考虑其硬度指标,还要兼顾其耐腐蚀性能的好坏。图4示出了在3% NaCl溶液中不同表面活性剂镀液所得复合镀层的塔菲尔曲线。根据曲线得到的含不同表面活性剂镀液制备的复合镀层的自腐蚀电位和腐蚀电流密度如表1所示。

图4 不同表面活性剂镀层的塔菲尔曲线(a)十二烷基苯磺酸钠;(b)十二烷基硫酸钠;(c)聚乙二醇(6000);(d)吐温-80;(e)十二烷基苯磺酸钠+聚乙二醇(6000); (f)十二烷基硫酸钠+聚乙二醇(6000);(g)十二烷基苯磺酸钠+吐温-80;(h)十二烷基硫酸钠+吐温-80Fig.4 Taffier curves of composite coatings with different surfactants (a)ABS-Na;(b)DS;(c)PEG(6000);(d)Tween-80; (e)ABS-Na+PEG(6000);(f)DS+PEG(6000);(g)ABS-Na+Tween-80;(h)DS+Tween-80

表1 不同表面活性剂镀层的自腐蚀电位和腐蚀电流密度Table 1 Corrosion current density and corrosion potential of composite coatings with different surfactants

自腐蚀电位是材料稳定性的热力学判据,表征材料腐蚀的难易程度,电位越高,材料越不容易被腐蚀;而腐蚀电流表征材料腐蚀的快慢程度,腐蚀电流越大,材料腐蚀的速度就越快。由表1可知:从自腐蚀电位看,以十二烷基硫酸钠+聚乙二醇(6000)为表面活性剂形成的复合镀层的自腐蚀电位最高,表明其耐蚀性能最好,而以十二烷基硫酸钠为表面活性剂形成的复合镀层自腐蚀电位最低,耐蚀性能最差。这种现象可通过复合镀层的表面形貌进行阐释,对比图2(b),(f)不难发现:以十二烷基硫酸钠为表面活性剂的复合镀层表面凹凸不平,有许多空洞,这些空洞在腐蚀性介质中会形成孔蚀,并加剧电偶腐蚀,加速镀层破坏,使镀层耐蚀性较差;而以十二烷基硫酸钠+聚乙二醇(6000)为表面活性剂的复合镀层表面质量较好,胞状物大小均匀、排列紧密,这使得镀层在腐蚀介质中不易形成电势差较大的腐蚀点,从而表现出较好的耐蚀性。从腐蚀电流看:复合镀层的腐蚀电流密度均较大,这主要是由于为了表征镀层表面原始状态的耐蚀性能,未对测试表面进行封闭处理而直接进行测试造成的;但从腐蚀电流的数值看:以十二烷基硫酸钠+聚乙二醇(6000)为表面活性剂形成的复合镀层的腐蚀电流较其他镀层小一个数量级,这说明该复合镀层具有较低的腐蚀速率。

从以上实验结果综合分析:含十二烷基硫酸钠和聚乙二醇(6000)复合型表面活性剂的镀液镀速较快,所得复合镀层表面质量较好,SiC微粒分散均匀,综合性能优良,是镁合金化学复合镀理想的表面活性剂。

3 结论

(1)表面活性剂的加入可有效减缓镀液分解失效,显著提高镀液稳定性;表面活性剂的种类对镀液的镀速有重要影响,含十二烷基苯磺酸钠+聚乙二醇(6000)的复合型表面活性剂的镀液镀速最快。

(2)不同表面活性剂形成复合镀层的表面形貌存在差异,含复合型表面活性剂十二烷基硫酸钠+聚乙二醇(6000)的镀液形成的复合镀层质量优于其他镀层。

(3)综合考虑复合镀层的表面质量、显微硬度和耐腐蚀性能,优选的适合镁合金化学复合镀Ni-P-SiC的表面活性剂是十二烷基硫酸钠+聚乙二醇(6000)的复合物。

[1]SHAO Hong-hong,ZHOU Ming,CHEN Guang.Study on the laser treatment of electroless composite coatings[J].Applied Laser,2003,23(4):196-197.

[2]王政君.化学镀Ni-P合金及Ni-P/PTFE复合镀层摩擦磨损性能的研究[D].无锡:江南大学,2006.

[3]EBDON P R.Composite coatings with lubricating properties[J].Trans IMF,1987,65(5):80-82.

[4]PIETSCH K H.Dispersion Coatings with PTFE[J].Products Finishing,1999,63(2):34-39.

[5]王芳,俞宏英,孙冬柏,等.Ni-P-纳米Al2O3复合镀层耐磨性能研究[J].电镀与涂饰,2007,26(3):1-5.

[6]万家瑰,李淑华.表面活性剂在Ni-P化学复合镀中的应用[J].电镀与涂饰,2006,25(11):46-48.

[7]周琦,邵忠宝,贺春林,等.表面活性剂对镍-磷-纳米氧化铝复合镀的影响[J].中国腐蚀与防护学报,2007,27(1):27-30.

[8]HUANG X M,WU Y C,ZHENG Y C.Effect of nanometer particle disperse method on the structure and properties of electroless composite coating[J].Plating and Finishing,1999,21(5):12-15.

[9]阳范文,赵耀明,高茜斐.表面活性剂对Ni-P-SiC化学复合镀层性能的影响[J].材料保护,2000,33(9):12-13.

[10]肖进新,赵振国.表面活性剂应用原理[M].北京:化学工业出版社,2003.256-264.

Effect of Surfactants on Electroless Plating Ni-P-SiC Composite Coating on Magnesium Alloy

HUAN G Wei-jiu,XUE Yan

(College of Materials Science and Engineering,Chongqing University of Technology,Chongqing 400050,China)

TG178

A

1001-4381(2010)01-0023-05

低维材料及其应用技术教育部重点实验室开放基金(KF0604);重庆市自然科学基金(CSTC,2008BA4037)

2008-10-24;

2009-11-09

黄伟九(1969—),男,博士,教授,目前主要从事摩擦学及功能材料研究,联系地址:重庆市杨家坪兴胜路4号重庆理工大学材料学院(400050),E-mail:huangweijiu@cqit.edu.cn