采用Ag-Cu-Ti钎料钎焊Cf/SiC接头的组织和强度

陈 波,熊华平,程耀永,毛 唯,叶 雷,李晓红

(北京航空材料研究院焊接及锻压工艺研究室,北京100095)

采用Ag-Cu-Ti钎料钎焊Cf/SiC接头的组织和强度

陈 波,熊华平,程耀永,毛 唯,叶 雷,李晓红

(北京航空材料研究院焊接及锻压工艺研究室,北京100095)

选用Ag-35.5Cu-1.8Ti和Ag-27.4Cu-4.4Ti两种钎料,在880℃/10min钎焊规范下进行了Cf/SiC陶瓷基复合材料的钎焊实验。实验结果表明,钎焊接头中央为典型的Ag-Cu共晶组织,而在钎料与Cf/SiC母材的界面处形成了扩散反应层,Ti在该层中富集。通过界面X射线衍射分析,确定界面存在 TiC相,但未检测到 Ti-Si相。分析了界面反应机理。接头强度试验结果表明,采用Ag-35.5Cu-1.8Ti钎料获得接头的三点弯曲强度为132.5MPa,而Ag-27.4Cu-4.4Ti对应的接头强度为159.5MPa,分析认为,Ti在钎料中的活性是决定接头性能的关键因素之一,即接头强度随着钎料中Ti活性的提高而呈现增加的趋势。

Ag-Cu-Ti;Cf/SiC;钎焊;反应层

炭纤维增强SiC陶瓷基复合材料(Cf/SiC)是一种新型的高温结构材料,该材料在断裂过程中可通过裂纹偏转、纤维断裂和纤维拔出等机理吸收能量,既增强了材料的强度和韧性,又保持了SiC陶瓷良好的高温性能。目前,Cf/SiC被认为是在航空、航天和能源等领域极具潜力的高温结构材料,比如它可用来制造航空发动机热端部件、航天飞机热防护系统、火箭发动机推力室喷管等[1-3]。由于其优异的综合力学性能和机加工性能,该复合材料相对于Si3N4,SiC等陶瓷材料体现出更大的应用潜力。

Cf/SiC陶瓷基复合材料在实际应用中必然会碰到连接问题,连接方法多选用钎焊。Cf/SiC与通常的陶瓷材料不同,不但气孔率高(体积分数约为16%),而且它由炭纤维和SiC陶瓷两种材料组成,钎焊接头界面变为陶瓷/钎料、纤维/钎料的结合,因此,就钎焊工艺而言,钎料对Cf/SiC的润湿行为和连接机理将变得更加复杂。目前,国外关于Cf/SiC连接技术报道很少,国内只是在最近几年才开展对Cf/SiC的连接研究,公开报道的有使用Ni基钎料进行Cf/SiC自身钎焊连接[4]、采用 Ti箔-Cu箔叠层[5]以及 Ag-Cu-Ti粉+Mo粉制得的混合粉[6]进行Cf/SiC与Nb合金的连接,其中Ni基钎料连接Cf/SiC自身接头室温四点弯曲强度为60MPa左右。

由于Cf/SiC由C纤维和SiC陶瓷复合而成,所以研究同一钎料分别对于C和SiC陶瓷的钎焊结果可以作为该钎料钎焊Cf/SiC的技术参考。Ag-Cu-Ti钎料由于含有活性元素 Ti,Ti可以与多种物质发生反应,因此该钎料已经成为钎焊陶瓷及陶瓷复材的常用钎料。国内一些研究学者采用Ag-Cu-Ti成功对金刚石[7]、C/C复合材料[8-10]等这种以炭为基体的材料进行了钎焊,结果发现钎料与金刚石或C/C母材的边界处出现了 Ti和C的富集。还有研究报道了在Ag-Cu-Ti纯金属混合粉中分别添加 Ti粉+C粉、SiC粉用于钎焊SiC陶瓷与钛合金的接头[11],结果表明,这两种粉添加到Ag-Cu-Ti钎料中可以参与反应,生成的化合物相能起到晶粒强化和缓解接头应力作用。但上述实验只给出了钎焊接头微观组织分析,未给出接头性能数据。使用Ag-Cu-Ti系钎料直接钎焊Cf/SiC自身接头的组织与性能的系统研究报道还比较少。

本工作选用两种Ag-Cu-Ti钎料,进行 Cf/SiC陶瓷基复合材料自身的活性钎焊,研究了接头组织和力学性能,为Cf/SiC这种先进材料的工程应用提供技术储备。

1 实验方法

实验选用的被焊材料为炭纤维增强SiC陶瓷基复合材料(Cf/SiC),该材料以炭纤维作为增强相,通过三维编织方法制得。选用两种Ag-Cu-Ti轧制箔带钎料,名义成分(质量分数/%)分别为Ag-35.5Cu-1.8Ti和Ag-27.4Cu-4.4Ti,钎料厚度均为50μm。采用机加工方法将Cf/SiC母材加工成尺寸为10mm×10mm×2mm和3mm×4mm×20mm两种规格试样,分别用作金相试样和性能试样的焊接。实验前将加工的Cf/SiC母材被焊表面依次使用400,800#和1000#砂纸进行打磨,之后连同钎料一起置于丙酮中进行超声清洗,去除试样表面油污。

采用真空钎焊方法,工艺规范选为880℃/10min,加热速度为10℃/min,热态真空度不低于5.0×10-3Pa。为了缓解接头中的热应力,降温时以5℃/min速度进行冷却。通过扫描电镜(SEM)观察接头界面的微观组织形貌,利用X射线能谱仪(XEDS)分析界面组织成分以及相应的元素面分布,采用X射线衍射仪(XRD)分析接头界面相关物相。

2 结果与讨论

图1给出了 880℃/10min规范下采用 Ag-35.5Cu-1.8Ti钎料获得的Cf/SiC接头的显微组织和接头中各元素的面分布情况。从图1(a)中的接头显微组织可以看出,钎料与Cf/SiC母材发生了反应,在二者的界面处生成了灰色的扩散反应层组织(见图1(a)中“1”),该反应层与母材被焊面基本保持平行且连续分布。钎缝基体区主要由亮白色基体组织以及弥散分布其内部的浅灰色块状组织组成,整体呈现共晶组织形貌。接头中各元素面分布的结果表明,Ti主要分布在扩散反应层“1”区中(见图1(b)),钎缝基体区未检测到 Ti元素存在,表现为Ag-Cu二元共晶组织特征;Ag主要分布在钎缝基体区的亮白色组织中(见图1(c));与Ag相反,Cu在钎缝中的浅灰色块状组织中分布更为集中;而C在钎缝中的分布趋势不明显。

图1 采用Ag-35.5Cu-1.8Ti钎料获得的Cf/SiC接头显微组织(a)及Ti(b),Ag(c),Cu(d),Si(e),C(f)元素面分布Fig.1 Back-scattered electron image(a)of Cf/SiC joint with Ag-35.5Cu-1.8Ti brazing filler and area distribution images of elements Ti(b),Ag(c),Cu(d),Si(e),C(f)

比较 Ag-35.5Cu-1.8Ti钎料,采用 Ag-27.4Cu-4.4Ti钎料获得的Cf/SiC接头的显微组织更趋于均匀化(见图2(a)),钎缝基体区的浅灰色组织以层片状密集分布在亮白色基体中(见图2(a)中“5”),共晶组织特点更为明显。钎料与Cf/SiC连接界面平直,在该界面处形成了灰色的扩散反应层(见图2(a)中“4”),结合接头中各元素面分布结果,该反应层中 Ti富集明显。其他元素分布情况则与Ag-35.5Cu-1.8Ti接头的类似。

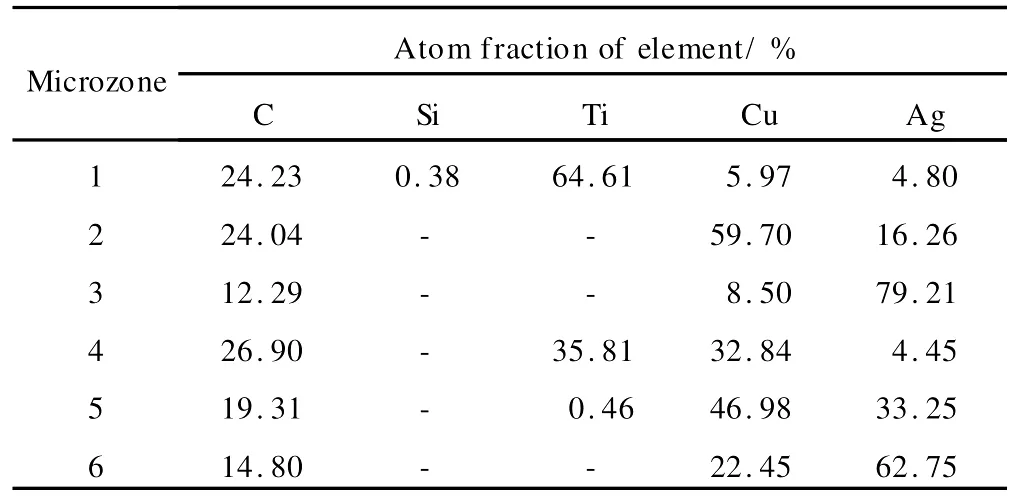

表1给出了两种Ag-Cu-Ti钎料获得的Cf/SiC接头特征区域的XEDS成分分析结果。从表中可以看出,两种接头钎缝基体区的浅灰色相(分别见图1(a)中“2”和图2(a)中“5”)富集了大量的 Cu和一定量的Ag,其中还包含少量的 C(见表 1中“2”和“5”);钎缝亮白色基体(分别见图 1(a)中“3”和图 2(a)中“6”)主要由含Cu的Ag基固溶体组成,同样含有少量的C分布,但 C含量较浅灰色相中的低(见表 1中“3”和“6”);Ag-35.5Cu-1.8Ti钎料对应接头的扩散反应层(见图1(a)中“1”)主要以 Ti和C含量为主(见表1中“1”),说明这两种元素在该区发生反应,生成 Ti-C相。同样,Ag-27.4Cu-4.4Ti钎料对应接头的扩散反应层(见图2(a)中“4”)也出现了C和 Ti的富集,其中还含有超过30%(原子分数,下同)的Cu(见表1中4)。

表1 采用两种Ag-Cu基钎料获得的Cf/SiC接头特征区域的XEDS成分分析结果Table 1 XEDS analyzed compositions of different microzones in fig.1(a)and fig.2(a)

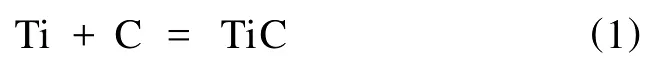

在钎焊温度下,Ag-Cu-Ti钎料熔化,活性元素 Ti与Cf/SiC母材中的C纤维和SiC基体发生反应,其中Ti与C发生如下反应:

但是,关于 Ti和SiC的反应则出现了两种观点:LEE H K等[12]认为,Ti与SiC先后发生如下两个反应:

即Ti与SiC陶瓷先直接发生反应,生成TiC相和单质Si,随后 Ti会与 Si发生反应生成 Ti5Si3相;而IWAMOTO C等[13]研究结果表明,Ti与 SiC的反应过程应为:

即SiC母材在液态钎料作用下首先发生分解,分解出的C与 Ti发生反应生成 TiC相,并且在微观尺度上观察到TiC的形核及生长过程。虽然两种观点中反应的顺序不同,但最终产物中都有 TiC存在。通过图1(e)和图2(e)的Si的面分布可以看出,视场中的SiC(对应Si的分布)只分布在母材的局部区域,那么,SiC与Ti之间的反应或者SiC自身的分解就可以忽略不计(钎缝中几乎未检测到Si的存在可以证明这一点)。因此,与钎料接触的母材以C为主,钎焊过程中的反应将主要以反应式(1)进行,接头中扩散反应层区(见图1(a)中“1”和图 2(a)中“4”)中的主要物相为 Ti-C相,且最有可能是 TiC。

为了确定 Ti-C以何种形式存在,本研究针对Ag-27.4Cu-4.4Ti钎料获得的Cf/SiC接头扩散反应层区进行了X射线衍射分析(XRD)(见图3),结果表明,在该区检测到了TiC相的存在,同时还存在Ag,Cu和石墨态的C,虽然Cu含量相对较多(见表1中“4”),但未检测到Cu-Ti相存在。NOMURA M等[14]通过透射电镜分析证实了在Ag-Cu-Ti钎料与SiC陶瓷界面之间的反应层确实为 TiC相。总之,正是因为液态钎料中的活性元素 Ti与C或SiC发生反应,并且生成相应的 TiC相,才使得钎料在Cf/SiC上润湿铺展,从而达到活性连接的目的。

图3 Ag-27.4Cu-4.4Ti钎料与Cf/SiC连接界面的XRD图谱Fig.3 XRD pattern of the interface of Ag-27.4Cu-4.4Ti brazing filler metal with Cf/SiC

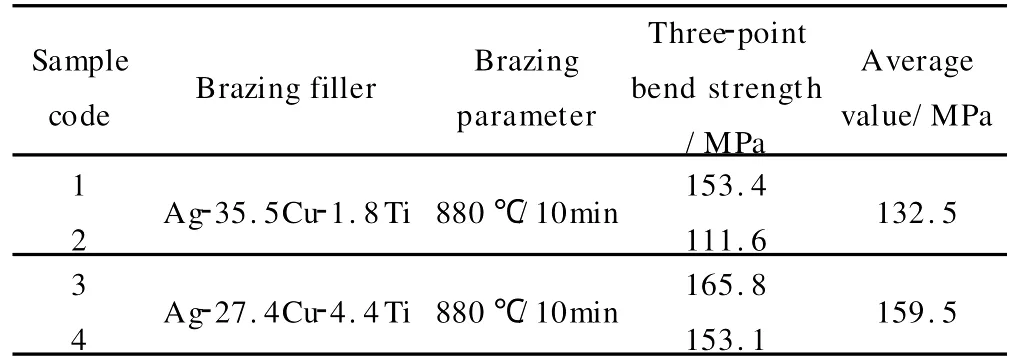

表2给出了分别采用Ag-35.5Cu-1.8Ti和Ag-27.4Cu-4.4Ti两种钎料获得的Cf/SiC接头的三点弯曲强度,可以看出,前者的三点弯曲强度平均值为132.5MPa,后者平均值为159.5MPa,可见两者强度水平明显高于Ni基钎料对应的Cf/SiC复合材料的钎焊接头强度(约60MPa)[4]。

表2 采用两种Ag-Cu-Ti钎料获得的Cf/SiC接头三点抗弯强度Table 2 Three-point bend strength of Cf/SiC using Ag-Cu-Ti brazing fillers

本研究中的两种Ag-Cu-Ti钎料虽然属于同一体系,但具体成分有所差别,这使得它们对应的Cf/SiC接头强度产生差异。首先,两种钎料中 Ti含量相差较大,这将会影响钎料与母材的反应程度,可能成为影响接头性能的原因之一;其次,两种钎料存在的另一差异为Cu含量的不同。L EE H K等[12]研究发现,Ag-Cu-Ti钎料中Ag和Cu含量比例变化时,接头性能会发生变化,在两种极限条件下,即分别采用不含 Ag的Cu-5Ti和不含Cu的Ag-5Ti钎料钎焊SiC陶瓷时,前者四点弯曲强度仅为 86MPa,而后者强度达到了159~178MPa,较前者高出一倍左右,这说明了Cu在钎料中含量的变化会对接头性能产生影响。曲仕尧等[15]针对Ag-Cu-Ti钎料自身进行了详细的研究,结果表明,Ti的活性随着Cu含量的增加而减小,随着Ag含量的增加而增大,Ag和 Ti之间存在着较大排斥作用,相互作用参数为32.8kJ/mol,而 Cu和 Ti之间存在强烈的吸引作用,其相互作用参数为-16.14kJ/mol,在 Ti含量相同而Cu含量不同的Ag-Cu-Ti钎料对于氧化铝复合陶瓷润湿结果中发现,随着钎料中Cu含量的降低,润湿角呈现减小的趋势。本研究采用的两种钎料中Cu含量分别为35.5%(质量分数,下同)和27.4%,这种Cu含量的差异可能成为接头性能差异的又一重要因素。综上所述,如果在钎焊过程中 Ti的活性充分发挥,将会对接头的性能产生有利影响,正是因为这方面原因,Ag-35.5Cu-1.8Ti钎料中Cu含量高而 Ti含量低,显然 Ti的活性较Ag-27.4Cu-4.4Ti的弱,从而决定了这两种钎料对应的接头性能差异。最后,除上述两个影响因素外,钎料中随着 Ti含量的提高,对Ag-Cu基钎料本身的强化作用增强,这种增强效果也可使接头强度发生变化。

3 结论

(1)两种Ag-Cu-Ti钎料与Cf/SiC母材的界面均出现了扩散反应层,活性元素 Ti富集在该层中,与母材中的C发生反应,促进了钎料的润湿铺展,实现了活性连接,界面反应产物为 TiC相。

(2)采用Ag-35.5Cu-1.8Ti和 Ag-27.4Cu-4.4Ti两种钎料获得的Cf/SiC接头的三点弯曲强度分别为132.5MPa和159.5MPa。

(3)Ag-Cu-Ti钎料中的 Ti和Cu的含量决定着钎料的活性,即随着 Ti含量的增加或Cu含量的降低,钎料活性随之增强,导致接头强度提高,这成为Ag-35.5Cu-1.8Ti和Ag-27.4Cu-4.4Ti两种钎料对应接头强度差别的重要因素之一。另外,在本研究范围内,钎料中随着 Ti含量的提高,对Ag-Cu基钎料本身的强化作用增强,这种效果也可使接头强度发生变化。

[1] 邹世钦,张长端,周新贵,等.碳纤维增强SiC陶瓷复合材料的研究进展[J].高科技纤维与应用,2003,28(2):15—20.

[2] 张建艺.陶瓷基复合材料在喷管上的应用[J].宇航材料工艺,2000,(4):14—16.

[3] 葛明龙,田昌义,孙纪国.碳纤维增强复合材料在国外液体火箭发动机上的应用[J].导弹与航天运载技术,2003,(4):22—26.

[4] 张勇.Cf/SiC陶瓷复合材料与高温合金的高温钎焊研究[D].北京:钢铁研究总院,2006.

[5] XIONG J T,LI J L,ZHANG F S,et al.Joining of 3D C/SiC composite to niobium alloy[J].Scripta Materialia,2006,55(2):151—154.

[6] 陆艳杰,张小勇,楚建新,等.C/SiC复合陶瓷与铌合金的活性钎焊[J].稀有金属,2008,32(5):636—640.

[7] 卢金斌,汤峰,王志新,等.银基钎料钎焊金刚石的界面结构及TiC生长机制[J].焊接技术,2006,35(3):51—53.

[8] 马文利,毛唯,李晓红,等.采用银基活性钎料钎焊碳/碳复合材料[J].材料工程,2002,(1):9—11.

[9] 秦优琼,冯吉才,张丽霞.C/C复合材料与TC4合金钎焊接头的组织与性能分析[J].稀有金属材料与工程,2007,37(7):1210—1214.

[10] QIN Y Q,FENGJ C.Microstructure and mechanical properties of C/C composite/TC4 joint using AgCuTi filler metal[J].Materials Science and Engineering A,2007,454-455:322—327.

[11] 林国标,黄继华,张建纲,等.Ag-Cu-Ti-(Ti+C)反应-复合钎焊SiC陶瓷和 Ti合金的接头组织[J].中国有色金属学报,2005,15(9):1326—1331.

[12] LEE H K,HWANG S H,LEEJ Y.Effects of the relative contents of silver and copper on the interfacial reactions and bond strength in the active brazing of SiC[J].Journal of Materials Science,1993,28(7):1765—1774.

[13] IWAMOTO C,TANAKA S I.Reactive wetting of Ag-Cu-Ti on SiC in HRTEM[J].Acta Materialia,1998,46(7):2381—2386.

[14] NOMURA M,ICHIMORI T,IWAMOTO C,et al.Structure of wetting front in the Ag-Cu-Ti/SiC reactive system[J].Journal of Materials Science,2000,35(16):3953—3958.

[15] 曲仕尧,邹增大,王新洪.Ag-Cu-Ti活性钎料热力学分析[J].焊接学报,2003,24(4):13—16.

Microstructure and Strength of Cf/SiC Joints with Ag-Cu-Ti Brazing Fillers

CHEN Bo,XION G Hua-ping,CHENG Yao-yong,MAO Wei,YE Lei,LI Xiao-hong

(Laboratory of Welding and Forging,Beijing Institute of Aeronautical Materials,Beijing 100095,China)

The vacuum brazing of Cf/SiC ceramic matrix composite was studied with Ag-35.5Cu-1.8Ti and Ag-27.4Cu-4.4Ti brazing fillers at 880℃for 10min and the sound joints were achieved.The SEM,XEDS and XRD analyzed results indicated that the reaction layers of two kinds of joints were visible in the brazing seams near the Cf/SiC matrix.Element Ti distributed at the reaction layers and reacted with C,forming TiC phase.Ti-Si phase was not detected in the reaction layers.The typical eutectic microstructure was formed in the central part of the joints.The room-temperature three-point bend strengths of the Cf/SiC joints brazed with Ag-35.5Cu-1.8Ti and Ag-27.4Cu-4.4Ti are 132.5 MPa and 159.5MPa respectively.The activity of Ti in the brazing fillers is the critical factor to the mechanical property of the joints,that is,the joints strength improves with the increase of the activity.

Ag-Cu-Ti;Cf/SiC;brazing;reaction layer

TG454

A

1001-4381(2010)10-0027-05

国家自然科学基金项目(59905022,50475160);航空科学基金重点项目(2008ZE21005)

2010-06-20;

2010-07-27

陈波(1979—),男,硕士,工程师,主要从事新材料的钎焊、扩散焊研究,联系地址:北京市81信箱20分箱(100095),E-mail:chenbo621@sina.com