γ-氨基丁酸的合成研究

西 北 大 学 杨东元 陈开勋

西安利君制药有限公司 王亚红

目前,γ-氨基丁酸(GABA)的制备方法大致可分为化学合成、分离提取和生物合成3大类,但均存在不足之处。其中分离提取方法生产GABA是以天然产物或天然产物经过加工后的副产物为原料,经过提取、分离、提纯制得,生产工艺安全但成本较高。生物合成方法具有操作条件温和、成本低等特点,但投入大、发酵周期长、工业化难度大。化学合成GABA的方法很多,传统的化学合成方法主要有:以邻苯二甲酰亚氨钾和γ-氯丁氰为原料在强烈条件下反应,所得产物与浓硫酸作用后再经过水解制得产品GABA;以吡咯烷酮为起始原料,经氢氧化钙、碳酸氢铵水解开环制得产品GABA;以丁酸和氨水为原料,在γ射线照射条件下,可以得到GABA等。这些合成工艺使用原料毒性大、价格昂贵、反应条件苛刻、安全性较差和产物中有害物质残留严重,不宜作为食品及饲料添加剂使用。

本研究以γ-丁内酯和氯化亚砜为原料在常压下经开环、氯代制得4-氯丁酰氯,再与甲醇进行酯化得4-氯丁酸甲酯。在催化剂作用下与氨水溶液经胺化、水解后分离、纯化得γ-氨基丁酸,并对产品结构进行了表征。与现有合成工艺相比较,本工艺原料易得、反应条件温和、生产过程安全、易于操作、成本较低,并且适合工业化生产。产品纯度97.1%(HPLC法),总收率72.5%(γ-丁内酯计)。产品价格竞争力强,可作为饲料添加剂安全使用。

1 材料与方法

1.1 试剂与仪器 γ-丁内酯(工业品,山西三维化工有限公司);氨水溶液(工业品,含量15%,陕西红星化工厂);氢氧化钠、盐酸、冰醋酸等(分析纯,广东西陇化工有限公司)。

PE-2400型元素分析仪 (美国Perkin-Elmer公司);TENSOR 37型傅里叶变换红外光谱仪(德国布鲁克公司);PL6001-L型精密天平 (梅特勒-托利多公司);Delta320A/C型pH计 (梅特勒-托利多公司);ZQ UPLC-ESI-MS型质谱仪 (美国Waters公司)。

1.2 GABA的合成

1.2.1 4-氯丁酰氯的合成 γ-丁内酯 (8.6 kg,100 mol)与干燥过氯化铝(580 g)投入 50 L带真空罐的搪玻璃反应釜中。室温下,滴加新蒸过氯化亚砜 (14.29 kg,120 mol)30 min 内加完, 升温至60℃,反应10 h,减压蒸馏,除去小量残留的氯化亚砜后收集69~73℃/1.33 kPa的馏分,得微黄色液体(12.90 kg,91.5%),折光率 n20D=1.4613。

1.2.2 4-氯丁酸甲酯的合成 4-氯丁酰氯(12.9 kg)投入50 L搪玻璃反应釜中,室温下,滴加无水甲醇(3.2 kg),30 min内加完。升温至60℃反应4 h,加入去离子水(20 kg),混合均匀后加入甲苯(15 kg),剧烈搅拌 30 min,静置分层。分出有机相,水相加5 kg甲苯继续搅拌30 min,静置分层,合并有机相至蒸发釜中减压蒸馏,收集73~75℃/4 kPa馏分,得4-氯丁酸的甲酯(12.25 kg,98%)n20D=1.4320。直接用于下步反应。

1.2.3 GABA的合成 4-氯丁酸甲酯 (7.0 kg)投入带冷凝器的50 L搪玻璃反应釜中,10℃下在30 min内分批加入氨水溶液 (6.68 kg,浓度15%),同时加少量KI作催化剂。室温下反应2 h后,缓慢加入浓度10%氢氧化钠水溶液,调节反应体系pH至11.0,升温到60℃,水解3~4 h。用冰醋酸回调体系pH至中性,加入活性炭脱色后将反应液蒸发浓缩至原体积的1/2,降至室温,过滤。滤饼80℃下真空干燥2 h,得白色晶体性粉末。mp 202~203℃,总收率相对于原料γ-丁内酯为72.5%。

2 结果与分析

2.1 胺化反应中胺化试剂的选择和原料配比对产品收率的影响 4-氯丁酸甲酯与胺化试剂反应合成4-氨基丁酸甲酯,选择胺化试剂为液氨及氨水。试验发现,二者均能与4-氯丁酸甲酯迅速发生反应,但使用液氨由于体系无溶剂,反应放热显著,热量不能有效传导,导致局部过热,发生副反应,影响产品纯度。同时液氨在储存运输中较危险。而使用氨水作为氨化试剂,反应条件温和、操作安全,适宜工业化使用。因此选择浓度15%的氨水作为胺化试剂。

4-氯丁酸甲酯与氨水反应合成4-氨基丁酸甲酯,反应为SN1单分子取代反应,动力学上4-氨基丁酸甲酯的生成速率对氨水为零级反应。氨水过量对反应速率的提高贡献很小,在上述工艺条件下原料配比对产物收率的影响见表1。由表1可知,当4-氯丁酸甲酯与氨水摩尔比1∶1.15后,继续提高氨水量后,产物收率没有进一步提高。由于氨水易挥发,为保持反应体系中氨水的浓度,实际生产中采用氨水稍过量。试验表明,4-氯丁酸甲酯与氨水摩尔比为1∶1.15是较合适的。

表1 原料配比对产物收率的影响

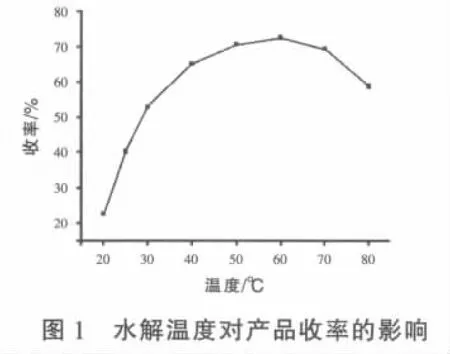

2.2 水解时间、温度对产品收率的影响 GABA合成中水解反应选用NaOH水溶液进行,在上述反应条件下水解温度对产物收率的影响见图1。由图1可知,当水解时间为4 h,温度为60℃条件下产物收率最高,高于60℃后随温度的升高,收率下降。主要原因为体系温度过高,水解得到的GABA钠盐容易发生副反应生成吡咯烷酮,当温度高于60℃后发生副反应较显著,使实际得到的GABA量减小。试验表明,当氨化温度为60℃时,反应时间4 h是较合适的,进一步延长反应时间对产品收率影响较小。

2.3 干燥温度对产品纯度的影响 试验中发现,GABA在高温下容易环化成水和吡咯烷酮,影响产品的纯度。因此,浓缩和干燥工段温度不宜过高。试验发现,80℃下真空干燥2 h是较适宜的。可以有效解决产物受热分解问题,保证了产品的纯度。

2.4 合成产物的表征

2.4.1 红外光谱 用KBr压片,产物的红外吸收光谱图见图2。从图2可以看出:2870~2950 cm-1是 -CH2-伸缩振动吸收峰,1660.10 cm-1、1490.05 cm-1是羧基反对称伸缩振动吸收峰,1610.69 cm-1是氨基中N-H对称伸缩振动吸收峰,987.42 cm-1是-CO2H二聚体中-OH面外弯曲振动吸收峰。根据红外光谱解析,产物可能的结构为GABA。

2.4.2 元素分析 对产物进行元素分析结果 (含量)为:C 46.41%,H 8.91%,N 13.61%与计算值(C 46.59%,H 8.80%,N 13.58%)基本相符。

2.4.3 产物的红外光谱分析 MS-ESI(m/z):86(M-OH),与产品GABA结构分析一致。

3 结论

3.1 通过对影响γ-氨基丁酸各步合成反应因素的分析和实验,确定了适宜的反应条件:氯化亚砜为酯化试剂﹑酯化温度20℃﹑酯化时间10 h﹑15%的氨水为氨化试剂﹑氨化温度为室温﹑氨化时间2 h﹑用NaOH水溶液进行水解反应﹑水解温度60℃﹑水解时间4 h,总收率为72.5%。

3.2 测定产品的熔点m.p.=202~203℃。通过HPLC检测产品纯度为97.1%。通过元素分析、FT-IR和MS对产品进行表征,初步确定所合成的产品为GABA。

3.3 本工艺原料廉价易得无毒、工艺条件温和、操作安全、与传统GABA合成工艺相比,产品生产成本低,所得产品纯度较高,可直接作为饲料添加剂使用。