分段裸眼砾石充填完井

编译:油艳蕊 (胜利石油管理局钻井工艺研究院)

审校:严新新 (胜利石油管理局钻井工艺研究院)

分段裸眼砾石充填完井

编译:油艳蕊 (胜利石油管理局钻井工艺研究院)

审校:严新新 (胜利石油管理局钻井工艺研究院)

目前,许多深水井和高产井的完井方式多为裸眼完井,因为裸眼完井能够使油层产能达到最大。然而,从目前的技术来看,缺乏有效油层防砂的井下控制技术。ExxonMobil公司在这方面拥有领先的工艺技术,能更加准确地模拟井下动态,并在完井和生产作业过程中提供井下控制。基于这个初衷,早期的设备开发是基于Alternate Path和 NAFPacSM砾石充填技术的成功,解决裸眼井中的水窜或气窜,实现多层砾石充填完井。ExxonMobil公司与第三方供应商合作设计应用新的仪器设备以改进油层封隔,扩展砾石充填范围,简化现场作业程序。该过程包括工程设计、部件测试和全尺寸模型评价。该技术的首次应用定在2008年初。本文介绍了最近开发的防砂筛管设备,该技术能够在裸眼砾石充填中真正实现层间分隔。该设备能够封堵底水,有选择性地完井或砾石充填目标层段,实现多层裸眼完井,或隔离生产过程中的含气/含水砂层。应用该技术能延长井的寿命,最终增加产量和可采储量。

砾石充填 裸眼完井 分流防砂交替路径滤砂管

1 背景

在偏远或深水环境中投资的持续成功需要有高产量、高产能和长寿井做保证。在这些开发建设中,经常需要进行大斜度钻井和完井,以穿透多层产层并应用防砂技术。储层条件、井眼尺寸、预期生产性能都会增加成本并使作业复杂,还经常限制了常规套管防砂技术的应用。目前裸眼砾石充填完井得到普遍应用,以连接长井段的多个油层段并提高产能。

由于裸眼完井没有射孔孔道,地层流体能从井眼四周360°汇合,因此消除了汇聚流及线性流经砾石充填的孔道时所产生的附加压降。由裸眼防砂完井所导致的压降减小,事实上保证了该井比同样地层未经增产改造的管内砾石充填井具有更高的产能。从作业上来说,裸眼完井技术避免了费用昂贵的固井、射孔、洗井作业,多层完井所带来的复杂问题,以及在一些地区追加套管或衬管的问题。不过,裸眼完井在设备安装的适应性、对井下地质和油藏不确定性的控制方面不如常规管内砾石充填技术。在裸眼完井中,作业人员要特别注意能否控制流体流入井眼,包括避免在安装过程中被水淹或导致油层衰竭,以及在生产过程中封堵不需要的水和气。

1.1 独立滤砂管

最近的技术进展介绍了许多用于裸眼独立滤砂管方面有效的设备选择。可安装裸眼井油层封隔器和流体控制设备 (如井下节流器)来恢复裸眼完井中的某些井下可控损耗。在远离库页岛沿海的Chayvo开发中,这些较新的技术被综合应用在以下情况中:①维持理想的生产动态;②减少油井出砂的可能性;③使不同储层层面保持层间隔离。在这些开发中,下入滤砂管穿过松软层段以减少出砂的可能性;在高渗层段安装流体控制装置以延缓气窜或水窜,并提高低渗层段的产量;下衬管穿过出砂可能性较小的致密层段,下入可膨胀封隔器隔离不同的层位。这种完井设计可满足所有完井目标,节省大量成本 (约50%),与常规套管射孔完井设计相比,改善了作业性能。

裸眼独立滤砂管最适用于高渗、分选良好砂岩储层中的大角度井完井。不过,在某些条件下使用独立滤砂管可能会导致滤砂管堵塞、产能低甚至防砂失败。如果遇到分选性较差和未胶结地层,砾石充填经常是非常有效的。

1.2 循环水封隔

作业人员和服务公司介绍了井下控制技术在大斜度循环水封隔 (α-β)方面的应用,与在独立滤砂管中的应用类似。α-β砾石充填被应用在倾角大于60°的井筒中,并受到流速所控制的α波影响,在井身下侧沉积为砾石层或沙丘。流体返排是应用该技术成功完成砾石充填的关键。一旦α波到达井底,β波形成,流体进入滤砂管,从井底到井口依次充填剩余的井眼。如果流体不能进入滤砂管,井眼段就会未被充填或被“跳过”。因此,有可能会在砾石充填中人为形成部分孔隙,为砾石充填后下入裸眼油层封隔器留出了必要的空间。封隔器可提供近期和长期的封隔能力,从而提高了裸眼完井的井下控制能力。循环水封隔技术的局限性在于很难消除在封隔器附近形成的α波,会留下高渗通道,下入封隔器后易受气流或水流绕流的影响。类似的问题存在于小角度循环水的封隔中,此时重力沉降会导致砾石充填在毗邻封隔器的空隙中。由于不期望的水流或气流体能轻易穿过高渗砾石层,因此会导致油层封隔失效。

1.3 交替路径砾石充填

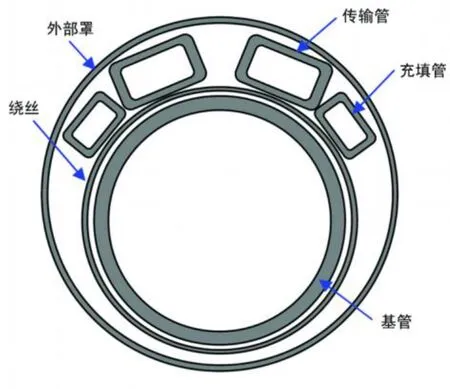

交替路径砾石充填是裸眼或套管完井方法,适用于所有井斜角,可使不完全充填的风险降到最低。该技术使用一种二级充填系统的分流管,在初始滤砂后能完全充填空隙。这个系统由两类分流管组成,即输送和充填,从外部连接到标准筛管设备上。输送管沿着整个完井井段形成连续通道,将流体输送到在每个筛管顶部都有分支的充填管内。充填管上有间距约为1.83 m的喷嘴,可将砾石砂浆输送到环空。典型的系统使用一种“2对2”设计,在每根筛管上有2根输送管和2根充填管。如图1所示,矩形管柱和偏心横截面筛管设计可使该组合的有效外径最小。在裸眼井的应用中,一个外部护罩覆盖了整个装置,在安装过程中可以保护分流管。

图1 交替路径“2对2”滤砂管剖面

交替路径砾石充填是通过泵注高黏砂浆将砾石输送到井底。随着流体从中心管环空渗入筛管,流体从井底充填到井口。如果流体过多地渗入地层裂缝或高渗砂岩,就可能在环空形成砂桥。充填继续进行,直到砾石覆盖在滤砂管上部,初始充填结束。应用常规技术,砾石充填在初始充填后即终止,在过早形成的砂桥之下留下一些空间。应用交替路径充填技术,充填继续进行,砂浆转向输送管并通过充填管分布在未充填或充填不足的层段中。在所有的层段处被完全充填后,压力再次迅速上升,显示充填结束。在实际作业中,使用分流管系统能够成功充填全部层段。使用NAFPac的成功率为100%,这是一种交替路径砾石充填技术的改进装置,在钻井中使用非水基钻井液,在Angola Block 15井长井段裸眼砾石完井中已有介绍。

虽然常规应用非常成功,但目前可供裸眼井应用的交替路径滤砂管完井方法在工艺和作业方面存在一些固有的局限性。主要体现在以下几方面:

◇受分流系统的承压能力和摩擦压降的限制,充填长度在975 m以内;

◇由于设计为偏心滤砂管,将裸眼油层封隔器与滤砂管组合较困难;

◇钻杆连接较复杂 (须使用定向连接和交叉耦合冲击钻杆);

◇露天使用 (在裸眼井中须使用外部护罩以保护分流管)。

井下控制的改进有利于在许多条件下使用交替路径裸眼砾石充填技术。当油层封隔器 (不可膨胀,皮碗式,带分流旁通)被设计用于管内交替路径砾石充填时,在裸眼井中有效的工具就不再适用。“2对2”交替路径系统的偏心设计使其难以与同心裸眼封隔器组合使用,因为在砾石充填前可能会下入同心封隔器以封闭裸眼空间。

2 新型交替路径滤砂管设计

需要对交替路径工艺技术及其他改进的完井工艺技术进行持续的更新和组合,以适应未来更具挑战性的裸眼完井要求。

内部分流交替路径 (ISAP)技术是一种新型的改进设计,已开发并证实能够减少现有技术的缺点,大大扩展现有技术的应用范围。

(1)滤砂管和分流管道系统的机械与水力设计提高了裸眼井的砾石充填能力,裸眼段可长达1 524 m。

(2)该产品设计为同心,可在砾石充填前与特别设计的外部层间隔离封隔器装置相组合,提供准确的油层封隔,同时在裸眼完井中完成砾石充填。

(3)滤砂管接头之间独特的连接有利于快速有效的现场装配,不再需要定向连接和交叉耦合冲击钻杆。

(4)坚固的机械设计不再需要配备外部保护罩。

为制造一种便于操作的分流系统,已发现和解决了一些问题:

◇充足的流动能力、压力完善性、内部分流系统的耐冲蚀性;

◇滤砂管上的出口喷嘴间距合理;

◇流动管汇可将充填管与输送管之间的流体分流;

◇操作简单、可在钻台装配的设计。

2.1 防砂

将ISAP滤砂管与绕丝筛管技术相结合,绕丝直接外加在中心管上。如图2所示,直接绕丝技术被改进成防砂筛管,在φ139.7 mm中心管上带有高轴筋条 (20+mm),可形成足够的支距以便于安装绕丝下面的圆形分流管。该技术使得双层筛管的机械性能更坚固,不再需要配备外部保护罩,便于与裸眼封隔器对接。φ197.1 mm外径的内部分流滤砂管相当于目前所用φ194.3 mm外径的交替路径滤砂管。

图2 内部分流交替路径滤砂管剖面

2.2 连接

滤砂管单根之间的连接要求配备标准优质的接箍。在制造过程中,同轴外套筒安装在这个接箍外面,提供环状导管或管汇以输送滤砂管单根之间的分路流体。这种连接设计有利于简化钻台接钻杆,与常规油管装卸作业相类似。与现有的交替路径技术相比,不再需要定方位或调整分流管。

2.3 分流系统

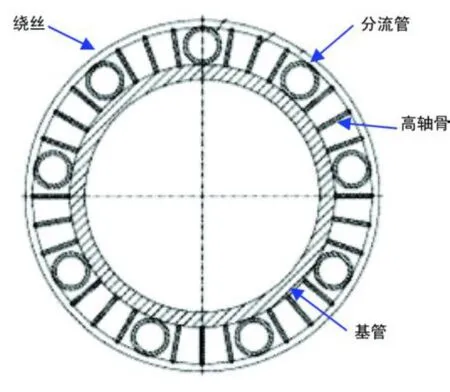

9根圆形分流管被集成在滤砂管设计中,其中有6根钻井液输送管和3根带出口喷嘴的砾石充填作业管。圆形分流管比现有的矩形管充填能力更高,可使分流系统的流压承载量更高,充填长度更长。进入所有的输送管和充填管的位置是管汇段每个单根的顶端。通过广泛的室内实验和流体动力学分析计算,使管汇中光滑的、经过机加工的外形得以优化,以减少分流系统的压力损失。每圈喷嘴都按一定间距隔开,每圈设置3个喷嘴 (相隔120°),使砂浆能够从充填管中排出。

3 鉴定试验

对零件和全尺寸模型进行了大量试验以验证滤砂管的功能。测试指标为流动能力、冲蚀、压力完善性、机械完整性、砾石充填和设备可操作性。鉴定试验结果表明,ISAP滤砂管符合或超出所有设计要求。

3.1 流动能力

完成了初始测试以确定以10.6~13.2 L/s的流速通过分流管完全充填1 524 m长裸眼段所需要的圆形分流管尺寸和数量。基胶是一种适用于交替路径砾石充填的流体,被泵注到30 m长的不同尺寸圆形分流管中,用来测定通过每个管子的摩阻损失。6根20 mm×16 mm(外径×内径)分流管所产生的摩擦效应相当于目前“2对2”交替路径系统中2根38 mm×19 mm输送管的摩擦效应。虽然较大的圆形分流管可降低压降和内部分流交替路径滤砂管的压力要求,但所需要的滤砂管太大。

3.2 冲蚀

建立了物理模型以测定将陶瓷支撑剂泵注通过每个滤砂管接头上的管汇时所造成的冲蚀效果。砂浆的现场泵注推荐速度为13.2 L/s。两个滤砂管接头连接在一起时,管汇的入口和出口没对准是最糟糕的现场故障。152 000 lb(1 lb=0.454 kg) 30/50目的陶瓷支撑剂以2~4 PPA(附加支撑剂磅数)和13.2 L/s速度泵注,这一数量的支撑剂能够完全充填长1 524 m、内径250.82 mm的裸眼井,滤砂管环空中过量50%。管汇中没有观测到冲蚀,但发现管汇中的压降难以接受。利用实际测得的实验数据校正了流体力学计算 (CFD)模型,优化了集成管 (总管)的新设计。根据模拟结果,集成管 (总管)的长度得到延伸,之后的试验显示压降减少了50%。127 000 lb 30/50目的陶粒支撑剂以4 PPA和10.6~13.2 L/s泵入这个重新设计的系统中,结果证实在新设计中不存在冲蚀。

当通过分流管充填时,砾石通过充填管在滤砂管四周沉积。进行了一组试验来测定通过喷嘴泵注砂浆所引起的冲蚀效果。该物理模型为一根带6个喷嘴的充填管,可模拟整个砾石充填的泵注过程,泵注通过2根或3根分流滤砂管的顶端,泵注速度

13.2 L/s,3个喷嘴中的一个打开,每个喷嘴环都堵住。38 600 lb 30/50目的陶瓷支撑剂泵注通过这个仪器。测量通过每个喷嘴的流速和支撑剂含量。硬质合金喷嘴的冲蚀很小。

3.3 压力完善性

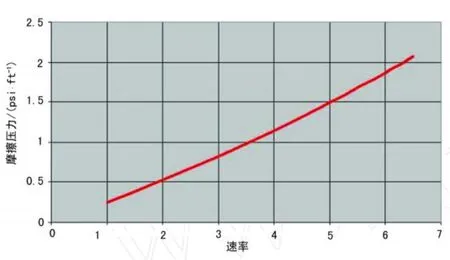

通过物理性能试验,测量了分流系统和管汇段的摩擦压降,以建立通过每根ISAP滤砂管的摩擦压力基线。泵注通过每根滤砂管时的最终摩擦压力见图3,包括重新设计的集成管 (总管)。

图3 分流系统的摩擦压力曲线

如果泵注通过1 524 m长的分流管,则要求泵注速度10.6 L/s,压力6 000 psi(1 psi=6.895 kPa),因此,要保持分流系统的压力完善性,压力必须高于6 000 psi。设计单根分流管焊接上一个终环,其测试压力为10 000 psi。专门对集成管(总管)进行了特殊的密封设计,耐压达到10 000 psi。整个系统的试验压力为10 000 psi,温度82℃。在6 500 psi压力和77℃下进行了8 h的试验,以模拟通过分流管的整个砾石充填泵注过程。

3.4 机械完整性

需要进行防砂筛管的破裂和挤毁测试,以评价新型、更优质的轴向筋条绕丝性能 (用于支撑绕丝结构)。在完井或修井作业中,当滤砂管内的流体滤失段塞处于过平衡条件下时,就会发生滤砂管破裂。完成了9-gauge ISAP滤砂管样品的破裂试验。沿这套装置安装了应变仪。滤砂管被安装在一个测试设备中,滤砂管内放置一段碳酸盐岩段塞。向滤砂管内加压直到绕丝超过应变。最终挤毁压力超过2 400 psi,通过对滤砂管的检测,未发现样品上有大于12-gauge的裂缝。在各种情况下均可达到防砂要求,在每次实验结束后段塞仍然完好。

由于不大可能出现滤砂管完全堵塞的真正的挤毁状态,对滤砂管进行测试以保证泵注通过分流系统时和最终充填结束时顶部滤砂管单根能够承受预期的压力。在9-gauge ISAP滤砂管样品的环空中充填6.35 mm厚的30/50目陶瓷支撑剂,完成了挤毁测试。支撑剂放置在黏附于样品上的非渗透隔层上。滤砂管样品放置在测试设备内,向滤砂管外部施加压力。根据初始破裂测试结果对终环进行改进,将中轴绕丝数量从18增加到27。经过改进之后,最终测试的挤毁压力提高到5 785 psi。挤毁导致滤砂管凹槽,但是仍能起到防砂作用。完成了有限元分析 (FEA)以验证性能试验结果,并制定了分流管和绕丝的机械性能要求。

3.5 砾石充填

用水平测试设备 (内径 254 mm)来测试ISAP滤砂管的充填功能。该装置由带着多支管段的两根滤砂管 (分别为3.44 m和4.42 m)组成。每根筛管上有2个喷嘴环,每个喷嘴环的三个喷嘴中有一个被堵住。封闭测试设备的末端,以模拟砂堵或裸眼封隔器,使所有砂浆通过分流管。砂浆由加有4 PPA 30/50目陶瓷支撑剂的基胶组成。在测试过程中,受充填结束时测试设备压力的限制,泵注速度控制在2.6 L/s。

用原型滤砂管完成砾石充填试验,基管内带有或不带有φ88.9 mm的冲洗管。完成的砾石充填率为100%。流体以0.99 L/s的流速通过7.86 m长的滤砂管向砾石充填段回流,相当于以46 L/s的速度通过30.5 m长的滤砂管。砾石填料保持完整,在滤砂管中没有遗留。

3.6 设备操作

将实际尺寸长度的 ISAP滤砂管样品拿到井场,以评价滤砂管操作和连接的便利性,其下部有

63.5 t的浮重。进行安全情况介绍和简短的设备定向后,从未使用过这种滤砂管的井队开始以每小时12根的速度下入滤砂管,而目前的“2对2”交替路径系统每小时只能下入5根。测试滤砂管的轴向载荷为185 t,模拟1 524 m长的滤砂管载荷提高104 t。后期对筛缝大小的试验结果显示,缝宽变化小于0.5-gauge。

4 实例应用

为了解ISAP技术的应用潜力,下面简要介绍一下该技术的几次应用及其优势。

4.1 隔离底水

在钻井过程中遇到底水时,可行的和成本合理的处理方法很少。作业人员试图下入一段裸眼段塞(水泥浆或裸眼封隔器)以隔离储层。二者选一,作业人员选择水泥塞,放弃裸眼封隔,为更好地控制地层,钻一个分支以避开水层的侵入。不管选择哪种技术,需采取的补救措施都要花费大量时间并增加成本。

应用ISAP技术,裸眼井能钻穿整个产层直至钻遇底水,因此可使产层井段最大化。下入带裸眼封隔器的内部分流交替路径滤砂管,定位在水相接触带 (用裸眼测井曲线鉴别)之上的低渗层段。机械坐封封隔器后,开始砾石充填,水层以上所有生产层段均得到充分充填。

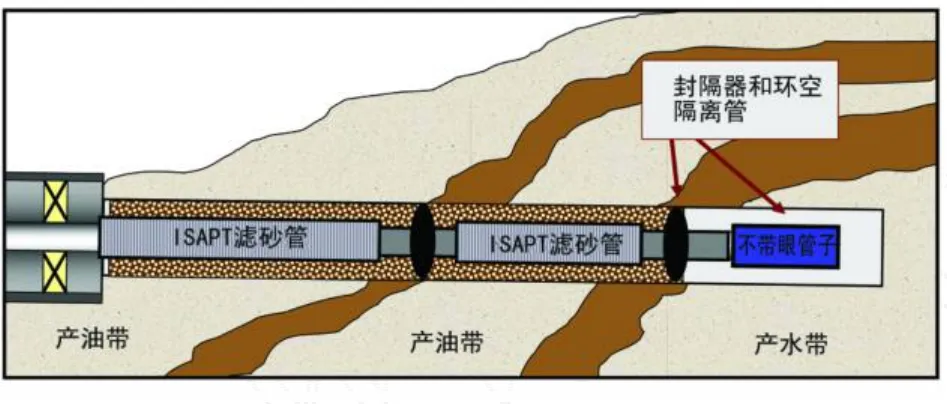

如图4所示,ISAP技术使作业人员能够:

◇钻过整个油层段;

◇有效弥补地质不确定性;

◇避免昂贵的封堵或侧钻作业费用。

图4 封隔底水

4.2 隔离中部水/气

利用目前技术隔离中部水或气的方法相当有限。作业公司在一口井完钻后会决定完井,并接受由于采出不希望的流体 (水或气)而导致油气开采速率受限的事实,或者将该井回填,在已确定的水/气层之上重钻。虽然可以避免一些不期望采出的流体,但该技术仅有部分效果,因为深层的重要油气储量将永远无法采出。

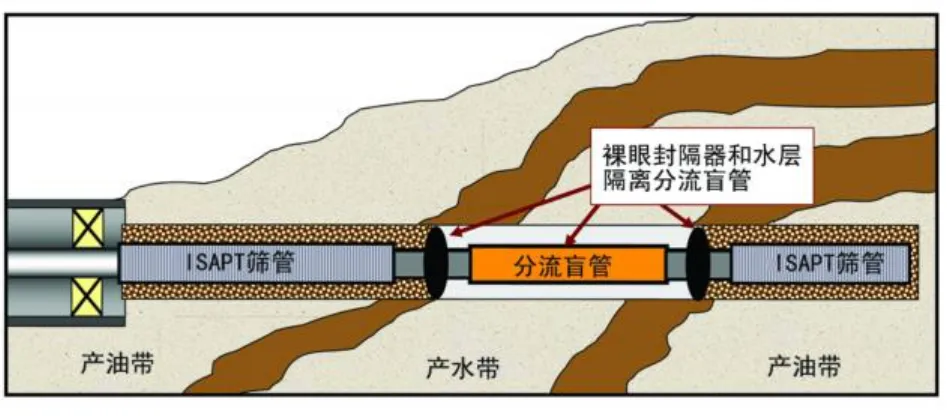

完钻后,可通过裸眼测井曲线识别不需要的气层或水层。如图5所示,ISAP技术防砂筛管以及隔离封隔器和特殊设计的不带眼分流管组合下入,横跨水层/气层段,封隔器下入低渗泥岩层段。机械坐封封隔器后,开始砾石充填作业,首先充填上部层段,跳过盲管段,通过分流管完全充填下部层段。

图5 隔离中部水层/气层

需要注意的是,像这样准确的层位封隔完井只有用交替路径技术才能完成,该技术在井眼中能够跨过任何障碍进行充填,这都是该技术所固有的(环空中的早期砂桥或滤砂管周围的地层坍塌)或有意安排的 (安装外部隔离封隔器)。

应用该技术可显著节省成本,提高采收率。ISAP滤砂管和隔离封隔器组合系统有以下几方面优点:

◇可避免昂贵的侧钻或封堵回流作业;

◇有利于完成钻井方案,大大提高每口井的油层采收率;

◇穿过所有产层的砾石充填可以提高长期生产动态和井眼稳定性。

4.3 隔离气窜或水窜

多层完井的裸眼井特别容易发生早期水窜或气窜。有必要建立注入-采出动态监测以提高油层采收率。发生气窜或水窜时会严重影响油井生产动态。气窜或水窜经常间断发生,如果对高渗低产井段进行适当隔离,能使油井恢复期望的产量。

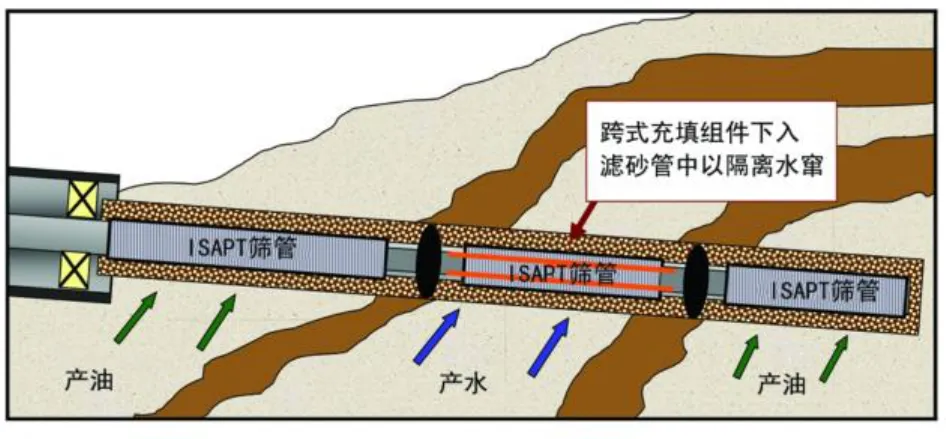

将带有油层隔离封隔器的ISAP滤砂管预先安装在关键的低渗井段,使其可以有效隔离水窜或气窜带,促进正常开采 (图6)。在采油修井作业中安装跨式隔离工具,穿过可疑层,有效封隔不需要的流体 (气或水)。

图6 隔离气窜或水窜

4.4 多层裸眼井砾石充填

在多层完井中,如在墨西哥海湾,一般采用套管完井技术 (压裂充填、高速水力充填或钻井液充填)。如果油层层段数量或目标层段间距较大,作业人员经常对每个层段分别完井。井眼直径、套管尺寸、固井、射孔有效性和整个完井阶段的滤失量等因素都会对油井的最终生产能力和长期开采产生重大影响。

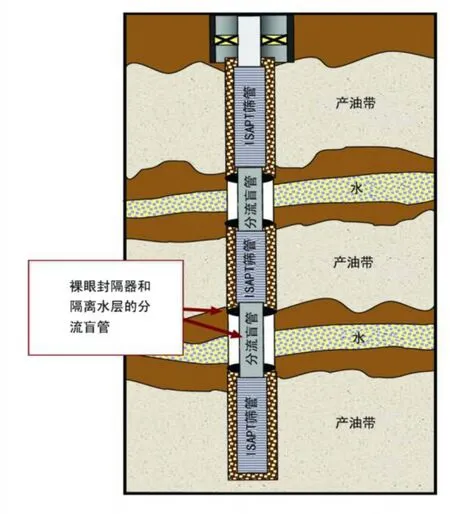

带有外部封隔器的ISAP滤砂管可用于单井作业中全井的完井。内部分流滤砂管以及不带眼的分流管和隔离封隔器有必要间距分开,以隔离每个产油层段和含有不期望的水或气的跨式层段。封隔器机械坐封后开始砾石充填,首先充填上部层段。砂浆跳过每个盲管井段,同时完全充填单一泵注作业下部所有下筛管的井段。完井结果见图7。

带隔离封隔器的ISAP技术在多层完井中具有以下优势:

◇取消了下套管和固井作业;

◇取消了射孔、冲洗和洗井作业;

◇取消了每个层段的重复泵送作业;

图7 多层裸眼井砾石充填

◇通过降低完井过程中的压降提高了开采能力;

◇适用于任何井斜角;

◇在典型的三油层段多层完井中,可节省12~15天的钻时。

5 结论

新型滤砂管技术已得到发展,经检验有利于裸眼砾石充填,真正实现层间隔离。通过改善开发动态和井下控制,ISAP硬件设备可用于新的应用领域。设计目标已实现,并提高了交替路径滤砂管的功能,体现在以下几方面:

(1)裸眼井砾石充填可提高油层分隔能力,封堵底水、隔离某一层段、留下未充填层段。

(2)在多油层完井应用中提高了特殊层段的选择性砾石充填能力。

(3)将砾石充填长度从975 m延长到1 524 m。

(4)减少了套管连接时间和复杂性。

(5)取消了滤砂管的外部保护罩。

资料来源于美国《SPE 110460》

10.3969/j.issn.1002-641X.2010.6.011

2009-03-18)

--腹腔分流管更换术中的作用