济钢2#1 750 m3高炉取消中心加焦布料模式探索

孟令君,李丙来,陈 霞,樊 平

(济南钢铁股份有限公司 第二炼铁厂,山东 济南250101)

济钢2#1 750 m3高炉取消中心加焦布料模式探索

孟令君,李丙来,陈 霞,樊 平

(济南钢铁股份有限公司 第二炼铁厂,山东 济南250101)

介绍了济钢2#1 750 m3高炉在经济炉料结构条件下,取消中心加焦布料模式所做的试验及探索,这种炉料冶金性能比较差,通过优化送风制度,在维持中心加焦的布料模式前提下,拓宽边缘平台,拉宽角差,适当平铺,近中心环带适当增加矿焦比,形成了窄而畅通的中心气流,综合控制了边缘软熔带根部高度,缩小了软熔带层宽度,改善了高炉透气性。

高炉;经济炉料;布料模式;中心加焦

1 前言

自2008年11月份以来,济钢在烧结配料结构中高比例使用大量低价位、低品位、高Al2O3含量的劣质铁矿资源,使烧结矿品位由56.5%下降到54.5%,Al2O3含量由1.8%~2.0%升高至3.0%,转鼓强度由80%降至75%~76%,低温还原粉化指数由77%降至74%左右。总体烧结矿冶金性能变差,整体炉料结构综合品位低,渣比高,渣中(Al2O3)高,高炉透气性变差。

自2007年4月以来,济钢1 750 m3高炉的装料制度一直沿用中心加焦的布料模式,高炉顺行水平高,经济技术指标比较稳定,因此布料模式一直未有大的突破。但自从经济炉料投入使用后,高炉经济技术指标开始下滑,尤其是燃料比逼近550 kg/t,而中心加焦的布料模式中心焦量高达36%~40%,中心矿焦比偏轻,无矿区太大,煤气利用率较差。为了提高煤气利用率,降低燃耗,自2009年4月16日~5月4日在2#1 750 m3高炉进行了取消中心加焦布料模式的试验。

2 炉料结构与气流控制原则

1)炉料结构与软融带位置的控制。试验期间(2009年4月16日~5月4日)炉料结构:76.4%烧结矿+11.1%块矿+10.8%济球+1.7%辅料,渣中Al2O318.89%,渣比373 kg/t。该炉料结构料柱透气性差,风量小,不易加风强化。为改善料柱透气性,维持高炉顺行,采取取消中心加焦、保持两股气流的装料制度,目的是既能保证边缘气流,也能维持较强的中心气流,对加风有利,但由于经济炉料本身使软融带上移,软融区间宽大,边缘气流不宜过强,否则不利于水温差稳定和炉体的长寿,并且易出现局部气流,燃料消耗高。所以只有在下部中心吹透的前提下,适当疏导一下边缘气流,利于降低压差加风强化。

2)十字测温温度的目标控制。中心温度500~600℃,十字测温边缘4点的平均值应是炉顶温度4个方向平均值的50%~60%,由于经济炉料的使用,可取上限偏高值即边缘150~200℃。中心温度低于500℃,显示中心煤气通路不畅,并且煤气中的碱金属、锌蒸汽容易凝结下沉,在炉内形成循环富集。但也不宜过高(如>650℃),温度过高,中心气流浪费严重,使煤气利用变差。边缘温度过低时,虽然煤气利用较好,但炉墙温度低,一旦炉况波动,会导致粘结。

3)矿批的选择应使炉喉焦层厚度≮400 mm,最大矿角矿石落点不能碰撞炉墙。为保持一定的边缘通路,矿石落点和炉墙的距离不宜过小(尤其原燃料条件差时)。最小矿角布矿点与炉喉中心距离达到炉喉半径的60%~65%,矿角差≤10°,焦炭角位数多于矿石,各角位上的焦炭环数倾向于平均分配。

3 布料制度试验的4个阶段

2#高炉试验基准期使用的中心加焦布料模式为:,矿批45 t,矿料线1.6 m,焦料线1.4 m,最大角位11档41.5°,10档38.8°均超过碰撞点的角位38.2°。操作参数见表1,十字测温边缘气流显重,中心气流温度偏高,两股气流差别较大,煤气利用率相对较差,燃料比550 kg/t,风量及强化水平不高,但气流稳定、炉况的顺行状况尚可。自2009年4月16日开始至5月4日,布料模式的演变共分为4个阶段,4月16~21日为第1阶段;4月22~28日为第2阶段;4月29~5月1日为第3阶段;5月2~4日为第4阶段。装料制度及布料参数见表2。

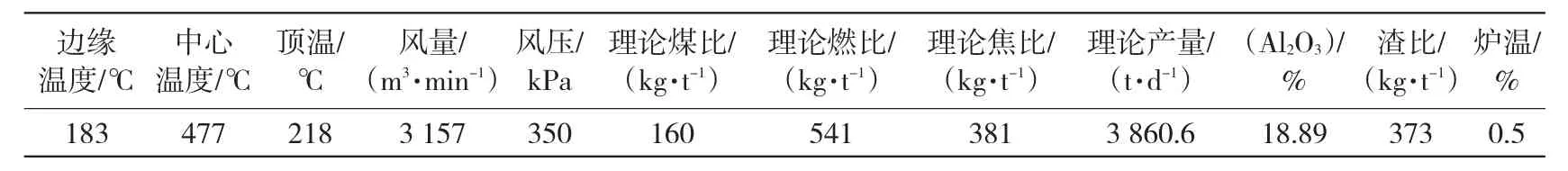

表1 试验基准期高炉操作参数

表2 试验4个阶段的装料制度和布料参数

L为最大矿角(αM)矿石落点与炉墙的距离;I为最小矿角(αL)矿石落点与炉喉中心的距离;B1为最小矿角矿石落点与中心距离和炉喉半径之比;CH为矿角差(αM-αL);K为矿石环带宽度(αM与αL矿石落点距离);Fb为边缘负荷(最大矿石角位的矿石重量与≥αM的焦炭角位上的焦炭重量之比);Fz为中心负荷(最小矿石角位的矿石重量与≤αL的焦炭角位上的焦炭重量之比);B2为空焦角位比(<αL的焦炭角位上的焦炭环数与全部焦炭环数之比),其中第4阶段B2为16.66%,第1阶段至第3阶段无空焦角位。

由表2可知:1)矿批由41 t扩至48 t,矿、焦加权角差由0°加大至2.2°,矿角差由8.0°减至7.8°,B1由68.2%加大至76.93%,焦炭角位增加,空焦角位比16.66%,趋势是让出中心气流,加重并稳定边缘气流,减小水温差波动,形成稳定的平台漏斗,但最大矿角矿石落点已碰撞炉墙。2)矩阵调整中始终坚持量的概念。①加权平均角是调剂布料制度的重要依据,矿、焦差控制在2°~5°,调剂中如无特殊情况,角差变化幅度以±0.5°为宜。②布料圈数控制在12圈以内,布料圈数一经确定,不轻易采取增减布料圈数的手段调整布料制度。③现有的原燃料条件矿批控制在42~45 t即可,同时能满足炉喉焦层厚度>400 mm,但第4阶段矿批控制偏大。

4 布料模式调整效果

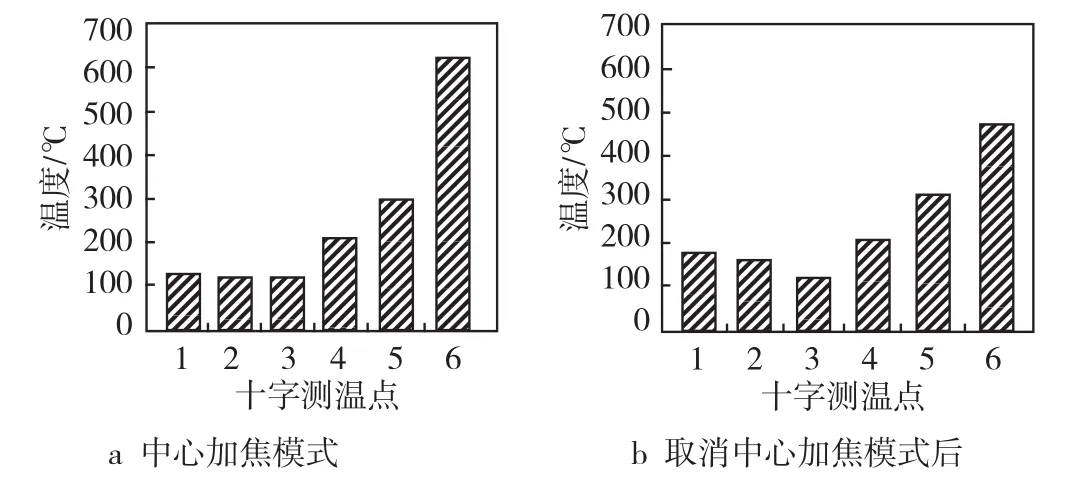

十字测温情况见图1。由于煤气流径向分布梯度减小,使炉缸截面煤气流分布梯度减小,炉缸径向温度偏差减小,炉内料柱整体透气性好转,煤气利用率提高,炉缸活跃程度提高,炉缸侧壁温度趋向均匀,标高8.096 m处炉缸侧壁温度如图2所示。炉缸物理热回升,风量一直在3 150~3200m3/min,排除第1、第3阶段焦炭质量的影响(第1阶段焦炭变配煤,第3阶段6#、7#焦炉检修,这2个阶段焦炭整体质量下降),燃料比呈下降趋势(见表3)。

图1 中心加焦模式取消前后十字测温情况对比

图2 标高8.096 m处炉缸侧壁温度

表3 4个试验阶段高炉的主要参数

第4阶段,为解决水温差及炉体温度波动大的问题,采取了外推角度、扩大矿批的措施,结果两股气流均削弱,边缘、中心十字测温温度总体效果不如第2、第3阶段的气流分布,从而说明矿批>45 t、最大矿角>38.5°、最大矿角矿石落点碰到炉墙的效果并不好。外推角度、扩大矿批至48 t后,水温差下行至±4.5℃,但料尺偏差加大,平台漏斗呈不稳定状态,整个矿石环带面积内(矿角差7.8°)矿焦层太厚。这次试验因炉体水温差波动大,虽然试验过程中未出现悬料,但压量关系不稳定,平台漏斗、气流分布处于不稳定状态,于5月5日终止了试验。

试验证明:取消中心加焦布料模式,可以大幅度降低燃料比,并且可以使煤气流分布趋向合理,尤其是可以使炉缸径向气流分布温度梯度减小,炉缸工作均匀化,炉缸侧壁温度趋向均匀,有利于炉缸长寿。试验最终未成功,主要原因在于,取消中心加焦的布料模式与经济炉料结构存在严重的不适应性。布料模式的探索,最终要落脚在软熔带位置的综合控制上。经济炉料的冶金性能较差,高炉透气性变差,高炉鼓风动能下降,高炉炉腹煤气流不易吹透中心,主要分布在边缘,使边缘高温区上移,边缘软熔带层加宽,透气性更差,严重时导致边缘气流分布不均匀,形成管道。在这种情况下,上部采取适当控制边缘气流的调剂方法,可以使中心气流相对发展,不仅使下部煤气流分布更合理,而且控制了边缘软熔带根部高度,缩小了软熔带层宽度,对改善高炉透气性是有利的,所以只能抑制并稳定边缘,开放中心。表4是试验期间的操作参数,中心温度低于500℃,显示中心煤气通路不畅,边缘温度相对偏高。

表4 试验期间(4月16日~5月4日)高炉操作参数

5 试验后的炉况调整

5.1 风口布局调整

最小矿角布矿点与炉喉中心的距离应为炉喉半径的60%~65%,而试验的4个阶段,最小矿角布矿点与炉喉中心的距离和炉喉半径之比为71.7%~76.93%,最大矿角矿石落点已经碰撞炉墙,并且第4阶段增加了空焦角位,中心气流仍显弱,水温差难稳定。2#高炉进风面积0.266 m2,炉况未失常,风量未萎缩,整体运行尚可,说明取消中心加焦,风口面积0.260~0.270 m2基本合适,但风口长度需要进一步加长,以达到吹透中心的目的。据资料,风口长度应为炉缸直径的5.5%~6.0%(1 000~2 500 m3高炉),所以先试探性地将风口全部加长至600 mm。因为1 750 m3高炉高径比大,炉腹角78.01°,炉腹高,相对深入炉内深,并且长期冶炼高铝渣,易炉腹粘结。基于以上结论,对送风制度进行了优化:进风面积维持0.266 m2,减少长度580 mm风口数目,长度600 mm风口由原来的11个增加至17个(共24个风口),即风口小套伸入炉内有效长度400 mm的数目为17个。通过维持高风速220~230 m/s,全方位提高炉内透气性,全用高风温并提高富氧率,把热量导入中心无矿区死料柱并破坏其结构,确保高炉中心吹透并减少中心焦量,松动强化、激活中心死料堆,减少中心高(Al2O3)渣铁滞留。

5.2 中心加焦布料模式的调整

通过这次试验,进一步验证了经济炉料条件下取消中心加焦的布料模式与炉料结构存在的不适应性,只能在维持中心加焦的布料模式下,拓宽边缘平台,拉宽角差,适当平铺,近中心环带适当增加矿焦比,形成窄而畅通的中心气流。

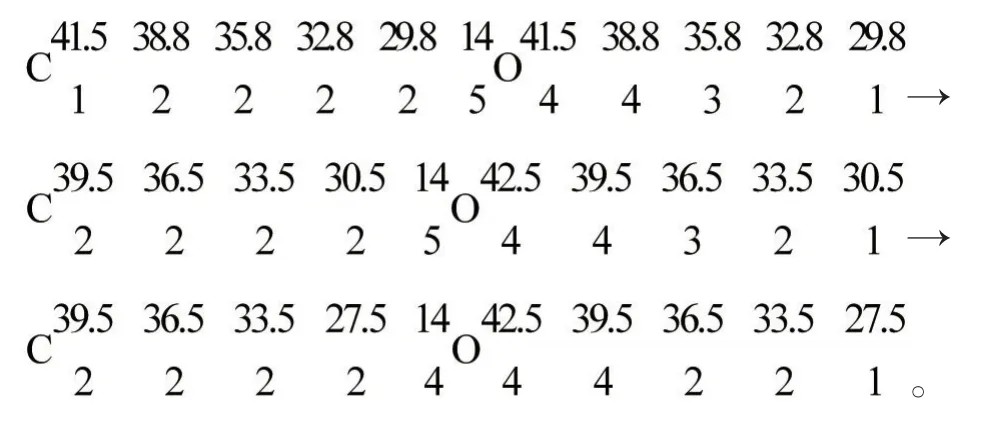

目前2#高炉中心加焦布料模式的演变如下:

矿批由原来的46 t逐步缩小至42~43 t,初步形成了窄而畅通的中心气流,燃料比由原来的550 kg/t降到了540 kg/t。

[1] 刘琦.谈无钟炉顶布料规律[C]//中国金属学会.第八届全国大高炉炼铁学术年论文集,2007:1-12.

Exploration of Canceling Central Coke Charging Burden Distribution Mode in Jinan Steel’s No.2 1 750 m3BF

MENG Ling-jun,LI Bing-lai,CHEN Xia,FAN Ping

(The No.2 Ironmaking Plant of Jinan Iron and Steel Co.,Ltd.,Jinan 250101,China)

This article introduced the experiment and exploration of canceling central coke charging burden distribution mode in Jinan Steel’s No.2 1 750 m3BF under the conditions of economic burden structure.This burden had poorer metallurgical properties.Through optimizing air blast system and on the premise of keeping central coke charging burden distribution mode,a series of measures were taken.They are as follows:broadening the edge platform,widening the angle difference,tiling charge layer properly and increasing the rate of ore to coke near the center ring,then forming narrow and strong central gas stream,controlling synthetically position of cohesive zone,decreasing the height of cohesive zone layer and improving the permeability of the blast furnace.

blast furnace;economical charge;burden distribution mode;central coke charging

TF543

B

1004-4620(2010)03-0021-03

2009-09-17

孟令君,男,1970年生,济钢第二炼铁厂安全生产技术部副主任,助理工程师,从事高炉炼铁工艺技术工作。