火驱采油套管的试制开发

岳磊,田青超

(1上海宝钢商贸有限公司,上海201900;2宝钢研究院钢管研究所,上海201900)

火驱采油套管的试制开发

岳磊1,田青超2

(1上海宝钢商贸有限公司,上海201900;2宝钢研究院钢管研究所,上海201900)

根据火驱采油工作条件的特点,试制了复合添加Mo、W、V等合金元素的含Cr3%的火驱采油用BG80H-3Cr耐热套管。检测结果表明,所开发的产品在室温至450℃的使用温度范围内屈服强度均在API标准的N80钢级范围。在400℃加载250 MPa的条件下未发生蠕变,550℃运行1万h的高温持久强度的理论值为169 MPa。套管试样在550℃空气介质下的氧化速率为0.01 g/(m2·h),抗CO2腐蚀能力与普通N80套管相比提高11倍。

火烧油层;套管;CO2腐蚀;高温力学性能

1 火驱采油套管腐蚀机理

在稠油的开采过程中,为了使油层温度升高,降低稠油黏度,使稠油易于流动,从而将稠油采出,存在蒸汽吞吐、蒸汽驱、热水驱、火驱采油等热采油的方法。其中,火驱采油是燃烧地层的一部分原油以提高稠油采收率的最具潜力的热采技术之一。火烧驱油采油技术是选择1口油井作为点火、注气井,利用点火器将油层内原油点燃,并持续注入空气,维持油层内原油燃烧,利用燃烧产生的热能和气体把原油驱向邻近生产井进行生产[1]。火驱原油过程是多种机制综合起作用的结果,如热裂解、混相驱动、气驱、岩石及油层流体的热膨胀作用、地下流体的重力分离作用、蒸汽导致油层岩石相对渗透率及毛细力的变化等。火烧驱油是最早用于开发稠油的热采技术,在国外已有多年较大规模的矿场应用历史,取得了许多成功的经验。现场试验资料证实,火烧驱油采收率可达50%~80%[2-3]。

经过了国内外几十年的研究发展,随着火烧驱油采油技术不断推广,注气井、生产井管柱的腐蚀问题逐渐开始被重视。如某油田采用火驱采油,井深600 m,油层为典型的环烷基原油,胶质含量42.2%,含蜡量1.36%,酸值3.25 mg KOH/g,地层水氯离子含量3 431.5 mg/L,总矿化度8 430.6 g/L,水型为NaHCO3型。注气井参数:注入压缩空气,压力10 MPa,60~70℃左右,连续供气3~5 a;底部40~50 m井段450~500℃高温,其余的500~550 m温度250℃左右,持续480 h。生产井参数:产出气体有CO2、CO、H2S、N2等;产出液温度一般<150℃。

从国外火烧驱油井腐蚀的案例[4]并结合实际井况,可能产生3类腐蚀:1)高温氧化。套管和注入空气中的氧发生氧化反应。2)在高温、高矿化度地层条件下的腐蚀,原油燃烧生成的CO2、SO2以及过剩的O2与地层内部的水发生化学反应形成碳酸、亚硫酸、硫酸,对套管产生严重的电化学腐蚀。注入井湿式火烧过程中,空气与水交替注入所引起的氧腐蚀。氧腐蚀使管材局部产生很深的腐蚀坑,长期作用导致管材腐蚀穿孔,或出现严重的麻点现象,使管材强度降低。3)生产井中的硫化氢腐蚀。生产井由于产液温度较高(150℃左右),酸性腐蚀、氧化腐蚀同时并存。原油中硫醇、硫醚等有机硫化物在高温下反应生成硫化氢;地层中含硫矿物在高温下反应生成硫化氢;地层水中硫酸盐还原菌在油层条件下将硫酸盐还原成硫化氢。某井的试验表明,温度是产生硫化氢的主要外在因素,温度在100℃以上时,每升高20℃,硫化氢含量平均增加0.03%左右;温度在160~180℃时,硫化氢含量增加幅度最大;温度高于180℃后,硫化氢含量增加幅度明显减小[5]。而生产井中的温度在150℃左右,故硫化氢的腐蚀问题应当考虑。

在火烧原油过程中,高温火焰和套管接触传热,钢管的温度可高达500℃。高温不仅会使材料软化,而且还会使钢管氧化减薄。原油燃烧所产生的大量的二氧化碳会使钢管产生二氧化碳腐蚀。由于高温氧腐蚀及酸性腐蚀使管材局部产生腐蚀坑,长期作用导致管材腐蚀穿孔甚至断裂。为此,有必要从高温下防腐蚀及保持持久强度的角度来考虑管柱的选材和产品开发。

2 套管试制及性能

经过大量的试验研究证明,较普通套管而言,Cr含量3%的套管产品具有良好的抗CO2、H2S和Cl-腐蚀性能,是一种价格适中的“经济型”非API系列油套管产品。因此,火驱采油套管用钢的选材在Cr含量3%的基础上进行成分调整,复合添加Mo、W、V等合金元素提高材料的耐热性能,所设计的火烧油田用BG80H-3Cr化学成分见表1。

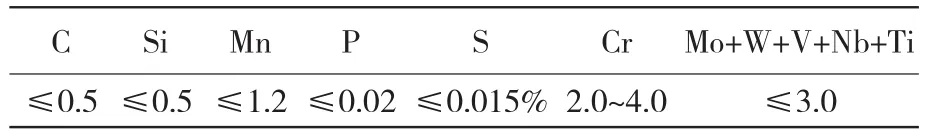

表1 BG80H-3Cr化学成分%

套管的生产工艺流程如下:首先钢水经炉外精炼和真空脱气后,连铸成圆坯,热轧后获得的无逢钢管在880~940℃保温后水淬,于620~710℃高温回火,然后热定径与热矫直,获得钢管的金相组织为回火索氏体。常温下BG80H-3Cr套管的屈服强度在552~758 MPa,抗拉强度≥689 MPa,延伸率≥10%,V型缺口夏比全尺寸试样(10 mm×10 mm× 55 mm)在0℃环境条件下横向冲击功平均值≮20 J。检测生产套管的常温力学性能见表2,屈服强度和抗拉强度满足API标准的80钢级的要求,横向冲击功实测90 J,常温力学性能优良。

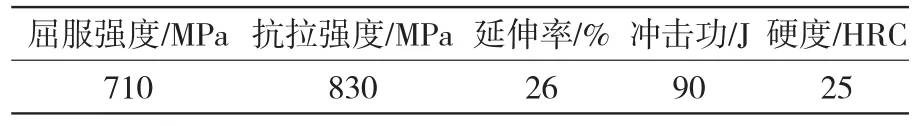

表2 BG80H-3Cr常温下力学性能

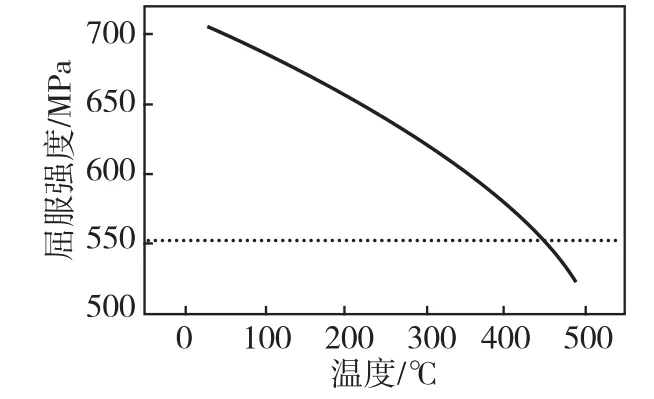

高温拉伸力学性能见图1。材料在室温至450℃的温度范围内,屈服强度保持在80钢级的范围,在500℃屈服强度仍>500 MPa,具有优良的抗高温软化性能,可以有效抵抗高温载荷,满足实际井况的使用。

图1 高温短时屈服强度和温度的关系

BG80H-3Cr套管试样在高温载荷下的断裂强度和试验时间的关系见图2。试样在160 MPa的载荷下保持6个月尚未断裂。使用指数关系式获得拟和的断裂强度σ和试验时间t公式为σ=t403.4-0.105,经推算,材料在550℃1万h的持久强度为169 MPa,和性能优异的耐高温高压的T23锅炉管水平相当。同样在400℃加载250 MPa的条件下,BG80H-3Cr试样蠕变曲线和普通N80材料25Mn2的对比曲线见图3。随着时间的延长,25Mn2发生显著变形,而BG80H-3Cr试样没有发生蠕变,表现出优异的高温抗蠕变能力,可以有效抵御长时间高温条件下因材料蠕变而导致的套损现象,如脱扣、断裂等。

图2 550℃持久强度(箭头表示试样尚未断裂)

图3 400℃/250 MPa下的蠕变曲线

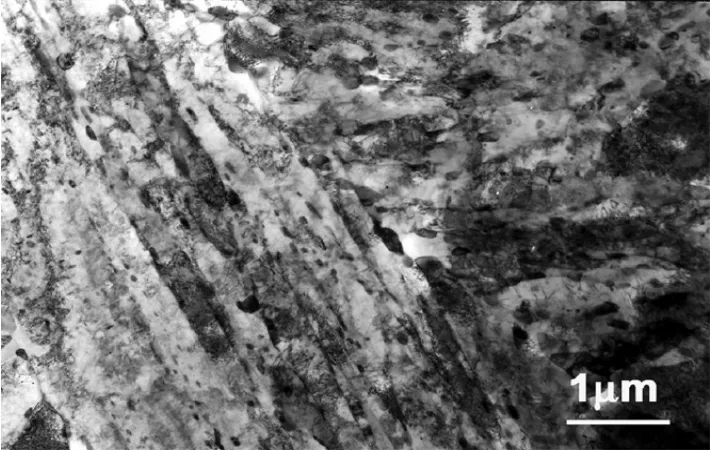

图4为BG80H-3Cr试样中析出相的明场照片。图中显示的析出相沿马氏体板条边界或在马氏体板条内部弥散析出。从照片中可以看出,沿晶界分布着块状的、短杆状的碳化物以及非常细小的颗粒。通过暗场操作以及使用高分辨透射电镜观察小尺寸的析出物,这些纳米级的析出相沿马氏体晶界具有明显的取向性,且在整个基体上析出得更加弥散、均匀、细小,见图5。这种颗粒不仅对套管的压溃性能有好处[6],而且由于细小碳氮化物具有强烈的钉扎位错、阻碍晶界迁移的能力,有益于提高材料的持久强度[7],这对长期处于高温高压工作条件下的BG80H-3Cr套管来说具有重要意义。

图4 BG80H-3Cr钢的电镜照片(H-800电镜)

图5 BG80H-3Cr钢中MC析出物(H-800电镜)

3 模拟井况下BG80H-3Cr性能验证

高温氧化性能

在550℃空气介质下,根据GB/T 13303-91标准规定的试验方法,采用增重法测定氧化速度。BG80H-3Cr套管试样氧化速率K为0.01 g/(m2·h)。取550℃空气介质下氧化60 d的试样观察表面氧化物形成情况,见图6。试样表面生成了较为致密的Fe2O3氧化物,阻碍了空气和基体材料的接触氧化,提高材料的抗氧化性能,可以有效减缓因氧化减薄导致的套管承载能力下降的问题。

图6 550℃下保温60 d后表面氧化形貌

3.2 抗CO2腐蚀性能

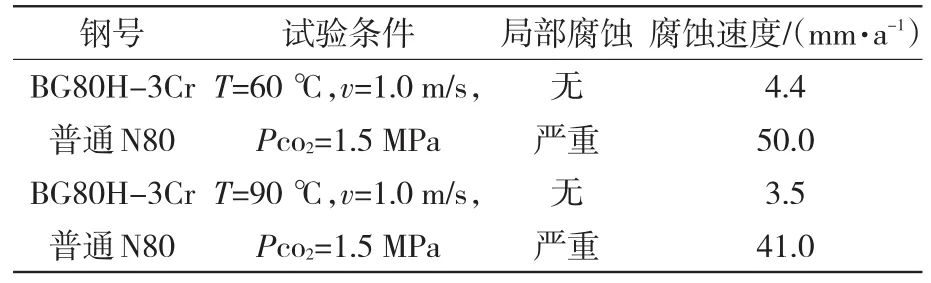

采用高温高压釜的加速试验方法来评估BG80H-3Cr材料的抗二氧化碳腐蚀性能,试验结果见表3。BG80H-3Cr的腐蚀速度为4.4 mm/a或3.5 mm/a,较普通N80在相同条件下的50 mm/a或41 mm/a分别降低11.4或11.7倍。因此,BG80H-3Cr的抗CO2腐蚀能力与普通套管相比提高11倍,具有优良的抗二氧化碳腐蚀性能。

模拟注气井井况,温度150℃,环烷基原油中胶质含量43%,含蜡量1.4%,酸值3.2 mg KOH/g,地层水氯离子含量3 500 mg/L,总矿化度8 500 mg/L,水型为NaHCO3型,同时保持CO2含量10%~24%的条件下试验3个月。取样发现试样未见明显腐蚀,经测试,BG80H-3Cr套管在模拟井况条件下的CO2年腐蚀速度为0.1 mm/a。

3.3 抗H2S腐蚀性能

模拟生产井井况,温度150℃,其他与模拟注气井井况相同,并保持H2S含量2×10-6、CO2含量10%~24%的条件下,BG80H-3Cr钢材在720 h内未出现硫化氢致开裂,开发的BG80H-3Cr套管抗硫化氢腐蚀性能优良。

4 结论

4.1 开发的BG80H-3Cr套管室温力学性能优良,在室温至450℃的使用温度范围内,屈服强度仍在API标准的N80钢级范围,在500℃屈服强度仍大于500 MPa。

4.2 BG80H-3Cr套管材料在整个基体上析出大量纳米级细小的碳化物颗粒,有益于提高材料的持久强度。在550℃、1万h的条件下,该材料高温持久强度的推测值为169 MPa,在400℃加载250 MPa的条件下未发生蠕变。

4.3 BG80H-3Cr套管试样在550℃空气介质下的氧化速率为0.01 g/(m2·h),氧化60 d后表面形成了较为致密的Fe2O3氧化物,具有较高的抗高温氧化腐蚀能力。

4.4 BG80H-3Cr套管的抗CO2腐蚀能力与普通N80套管相比提高11倍。在模拟井况条件下的CO2年腐蚀速度为0.1 mm/a,未发生硫化氢应力腐蚀开裂,具有优良的抗二氧化碳腐蚀的能力和抗硫性能。

表3 CO2腐蚀速率试验条件与结果

[1]怀特P D,莫斯J T.热采方法[M].王弥康,译.北京:石油工业出版社,1988:3-11.

[2]M.帕拉茨.热力采油[M].北京:石油工业出版社,1989.

[3]岳清山,王艳辉.火烧驱油采油方法的应用[M].北京:石油工业出版社,2000.

[4]《油气田腐蚀与防护技术手册》编委会.油气田腐蚀与防护技术手册(上)[M].北京:石油工业出版社,1999:43-1 521.

[5]王潜.辽河油田油井硫化氢产生机理及防治措施[J].石油勘探与开发,2008,35(3):349-354.

[6]田青超,董晓明,郭金宝.超高抗挤套管产品的研发[J].钢管,2008,37(6):32-36.

[7]Taneike M,Abe F and Sawada K.Creep-strengthening of steel at high temperatures.using nano-sized carbonitride dispersions[J]. Nature,2003,424:6 946.

Trial-manufacture Development of In-situ Combustion Oil Casing

YUE Lei1,TIAN Qing-chao2

(1 Shanghai Baosteel Trading Co.,Ltd.,Shanghai 201900,China; 2 The Steel Pipe Institute of Baosteel Research Institute,Shanghai 201900,China)

According to the working conditions of the casing suitable for fireflood production,a BG80H-3Cr casing were prepared using a 3%Cr steel alloyed with Mo,W and V elements.The inspection results showed that the yield strength of the casing product ranges within the API specified N80 grade scope in use temperature ranges from room temperature to 450℃.Creep behavior did not occur at 400℃loaded with 250 MPa and the creep rupture strength at 550℃running 10 000 h was predicted to be 169 MPa.The oxidation rate of the prepared casing specimen was 0.01 g/(m2·h)at 550℃under air atmosphere.The CO2corrosion resistance property was increased 10 times that common N80 casing.

in-situ combustion;casing;CO2corrosion;high temperature mechanical property

TE931.04

A

1004-4620(2010)03-0053-03

2009-12-15

岳磊,男,1979年生,2006年毕业于大连理工大学材料物理与化学专业,硕士。现为上海宝钢商贸有限公司石油管部主管,从事油井管技术开发和服务工作。