60CrMnMo型钢轧辊的生产试制

张英云 阎建安 陈进磊 牛玉温

(太原重工铸锻分公司工艺材料所,山西030024)

2006年年底我公司承接了一个型钢开坯机项目,其中材质为60CrMnMo的型钢轧辊是该生产设备中的关键部件[1]。我公司利用现有的热处理设备满足了辊身、辊颈处的不同硬度要求,并在辊身开槽后进行了性能热处理,最终生产出满足用户要求的60CrMnMo型钢轧辊。

1 技术要求

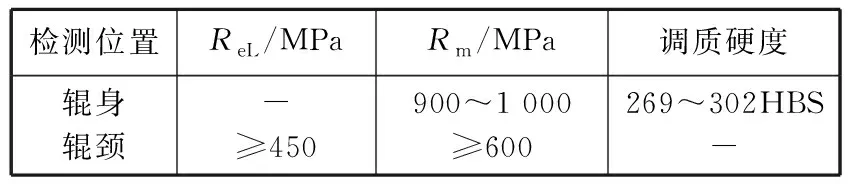

型钢轧辊在设计时对内部质量没有明确要求,我公司是第一次生产型钢轧辊,结合其工作环境,试制时增加了超声波检测。要求执行DIN10228-3标准,其中辊子心部1/3区域执行Ⅱ级,其余部位执行Ⅲ级。化学成分和力学性能要求分别见表1和表2。

2 生产试制

2.1 工艺路线

冶炼→锻造→低倍检测→粗加工→UT初测→正火→UT检测→半精加工(辊身开槽)→调质→取性能→精加工→交货。

2.2 生产试制

(1)冶炼

首先确定主要合金元素的含量,既要考虑图纸所要求的辊身淬硬层深度及硬度,又要考虑生产成本。在保证质量的前提下,我们对轧辊的化学成分作了适当调整,见表1,同时保证[H]≤2.5×10-6。其次采用精炼和真空除气的钢锭。为提高钢液的纯净度,冶炼时要有足够的脱碳量,充分利用氧化期激烈的反应沸腾,促进夹杂物上浮并随流渣排除;适当延长精炼时间;在规定时间达到要求的真空度并保持一定的时间。

(2)锻造

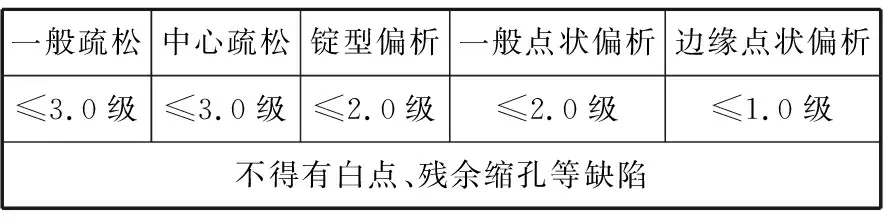

为使后续热处理工序能够最大程度地发挥材料潜能,提高工件的组织致密性及均匀性,保证锻件内部不出现疏松、裂纹及缩孔等缺陷,满足探伤要求,锻造时要求锻件的锻造比(截面递减率)≥4.0,且第一火倒棱时适当延长加热时间,加大压下量,尽量使钢锭的枝晶区锻合,避免在镦粗时造成裂纹扩展;在成形火次,控制加热温度和变形量,避免粗晶现象。同时为检测冶炼及锻造质量,要求锻后在钢锭冒口端的锻件适当位置截取低倍试片,按照GB/T 1979—2001进行酸浸检测,按表3规定的级别验收。

(3)锻后热处理

表1 化学成分(质量分数,%)Table 1 Chemical composition (mass fraction,%)

表2 力学性能Table 2 Mechanical property

表3 低倍级别Table 3 Class of acid etching

由于该材料白点敏感性较强,且钢锭存在一定的偏析,故锻后采用一次正火+高温回火长时间保温来充分去氢,同时使锻件具有良好的超声波穿透性,并为最终热处理做好组织准备。

(4)半精加工(辊身开槽)

考虑到成形辊面的最终使用特性,最终热处理时辊面余量的留取既要兼顾淬火可能造成的变形和开裂,又要兼顾此种材料的淬透特性,因此在粗开槽时,将个别截面尺寸过渡较大或带尖角的槽形作了适当调整,同时为加工单位提供了适宜的辊身开槽处的调质余量。

(5)最终热处理

1)热处理工艺方案的选择

该批型钢轧辊未开槽时的粗加工重量约为28 t~38 t。热处理时为防止锻造过热组织的遗传,同时为了进一步细化晶粒,使组织趋于均匀化,为性能热处理做好组织准备,工艺方案确定为正火+调质。

根据该批型钢轧辊最终热处理后辊面和辊颈硬度不同的要求,理想的热处理设备为分区控温加热设备。而我公司现有设备不具备此功能,只能制作专用工装即淬火时在轴颈处加套壳保护。这样既可以避免因直径相差悬殊,淬火时热应力过大而造成辊颈淬裂,又能起到降低辊颈处的冷速的作用。同时在同样的淬火介质中冷却时,辊面很快降到Ms点以下,奥氏体转变为马氏体,硬度高;而轴颈处由于散热慢,温度约降到珠光体区,则奥氏体转变为珠光体+铁素体,硬度较低,满足了两个部位不同硬度的要求。

2)最终热处理工艺

辊面开槽后进行最终性能热处理。淬火时为避免冷速过快造成不同槽型交界处热应力与组织应力过大而导致槽型变形或开裂,同时考虑到该材料的淬透性,采用整体加热,入油淬火。回火时为尽量降低残余奥氏体的含量,减小组织应力的负面影响,采用两次回火。

在制定工艺时,由于该批型钢轧辊截面尺寸大,加热或冷却时,其内部易产生巨大的内应力,为了减缓或松弛应力集中,采用阶梯加热,分段“低保”、“中保”有利于降低热应力产生的危害作用[3]。

热处理曲线见图1、图2。

图1 正火+回火Figure 1 Normalizing +Tempering

图2 调质Figure 2 Quenching +Tempering

3 试制结果

3.1 超声波探伤

所有型钢轧辊的超声波探伤结果符合技术要求。

3.2 力学性能

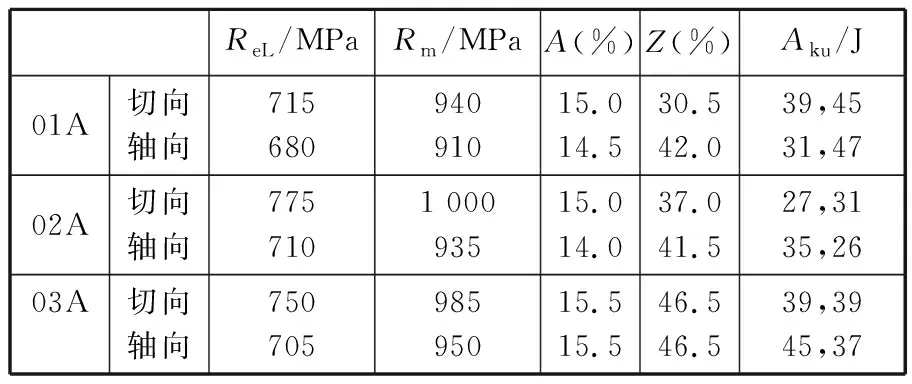

在每件型钢轧辊的辊身和辊颈上分别制取切向和轴向试样,按国标进行性能检测,其中3件的性能检测结果见表4。

3.3 硬度梯度

对其中两件型钢轧辊在辊身上沿径向做硬度梯度检测,结果见表5。

表4 性能检测结果Table 4 Result of mechanical property

表5 辊身硬度梯度(HBS)Table 5 Brinell hardness gradient of body of roll(HBS)

4 结论

性能热处理时,通过制作专用工装可以满足60CrMnMo型钢轧辊辊面和辊颈的不同硬度要求。通过这次试制,表明我公司已具备生产锻钢轧辊的技术能力。

[1] 高明杰.型钢轧辊新技术的应用与创新.2006年河北省轧钢技术与学术年会:187-189.

[2] 吴成军.热轧型钢轧辊的断裂行为分析及对策.锻压技术,2007,32(1):97-99.

[3] 作井诚太,酒井拓.铁と钢,1971,63(2):87.