大型钢锭凝固过程三维数值模拟

李文胜 沈丙振 周 翔 沈厚发 柳百成

(1.清华大学机械工程系,北京100084;2.中信重工机械股份有限公司,河南471039)

随着电力、冶金、石化、船舶等工业领域重大装备中锻件的大型化,使用的钢锭也在向超大型化方向发展。大型钢锭中通常存在缩孔、缩松等缺陷。由于实验研究代价高,因此数值模拟成为认识这些缺陷和优化钢锭设计的重要途径[1、2]。

文献中有关钢锭凝固过程传热现象的数学模型多为二维或轴对称模型[1,3~6]。实际上,钢锭的传热是三维的,目前的计算条件也可以满足大型钢锭三维计算的要求。最近,文献[7、8]利用商用有限元软件ProCAST[9]对钢锭凝固过程进行了三维模拟。但是,文献[7]仅对实测的缩孔形状进行了比较,而文献[8]预测的凝固时间与实测差别较大。显然,模拟结果的准确性及软件的实用性,取决于模型与方法的准确性,同时也取决于材料物性参数、界面换热系数等基本参数是否符合实际。

本文开发了大型钢锭凝固三维模拟程序FT-INGOT,同时通过与ProCAST计算结果的比较与验证,得出了53 t钢锭冷却曲线、凝固时间和一次缩孔形状。

图1 53 t钢锭尺寸与测试点位置的示意图Figure 1 Dimension of 53-ton ingot and locations for temperature comparison

1 研究对象

本文研究对象为53 t钢锭。图1所示为钢锭的基本尺寸和测试点的位置。该钢锭横截面为八边形,高约4.10 m,平均直径约1.56 m。测试点用于考察钢锭凝固过程的温度变化,其中TA1-6位于钢锭中心轴线,TB1-6位于锭模,TC1-8位于高度方向的横截面。

2 数学模型

2.1 控制方程

描述钢锭凝固过程的三维非稳态导热控制方程为:

式中,ρ为密度,cp为定压比热容,T为温度,t为时间,λ为热导率,Q为源项,x、y、z为坐标。

热源项表示凝固过程潜热的释放,

式中,L为凝固潜热,fs为固相率。

2.2 初始条件

钢锭充填后初始温度为1 540℃,其余区域的初始温度为环境温度30℃。

2.3 界面换热系数

锭模(或耐火砖)与环境之间的界面换热系数为

hext=σε(Tsur2+T∞2)(Tsur+T∞)+hc

式中,Tsur和T∞分别为锭模(或耐火砖)的表面温度和环境温度(单位为K),σ为Stefan-Boltzmann常量,ε为锭模(或耐火砖)表面的辐射系数;hc为对流换热系数。计算体系不包含冒口上方的保温剂(发热剂),冒口与环境之间的界面换热系数设为零。

2.4 材料物性参数

钢锭和锭模的材料物性参数采用随温度变化的分段线性的变物性参数。

2.5 模型求解

基于均匀直角六面体网格,控制方程的离散采用有限差分方法和显式的时间步格式[10]。钢锭缩孔的计算基于文献[10~12]中提出的方法,在t到t+Δt时间步长内的所有钢锭单元的体积收缩总量为

式中,n为钢锭单元总数,Vi为单元i的体积。

基于以上模型和方法,本文开发了大型钢锭凝固模拟软件FT-INGOT。

3 模拟结果

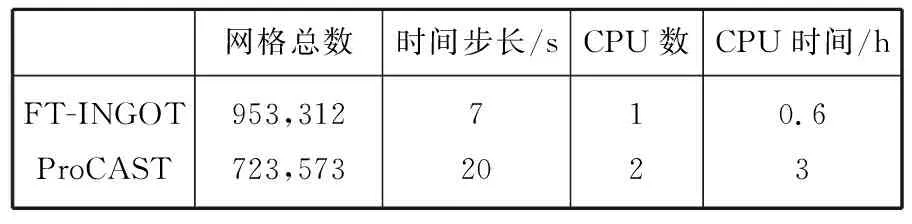

考虑到对称性,仅对1/4钢锭进行模拟。FT-INGOT选取均匀直角六面体单元,单元尺寸为20 mm×20 mm×20 mm;ProCAST选取非均匀四面体单元,钢锭单元尺寸为20 mm~40 mm,保温材料单元尺寸为40 mm,锭模单元尺寸为20 mm ~ 80 mm。表1所示为模拟计算的网格数、时间步长、使用的CPU数量和计算所需CPU时间等参数。

表1 模拟计算参数Table 1 Calculation parameters in the simulation

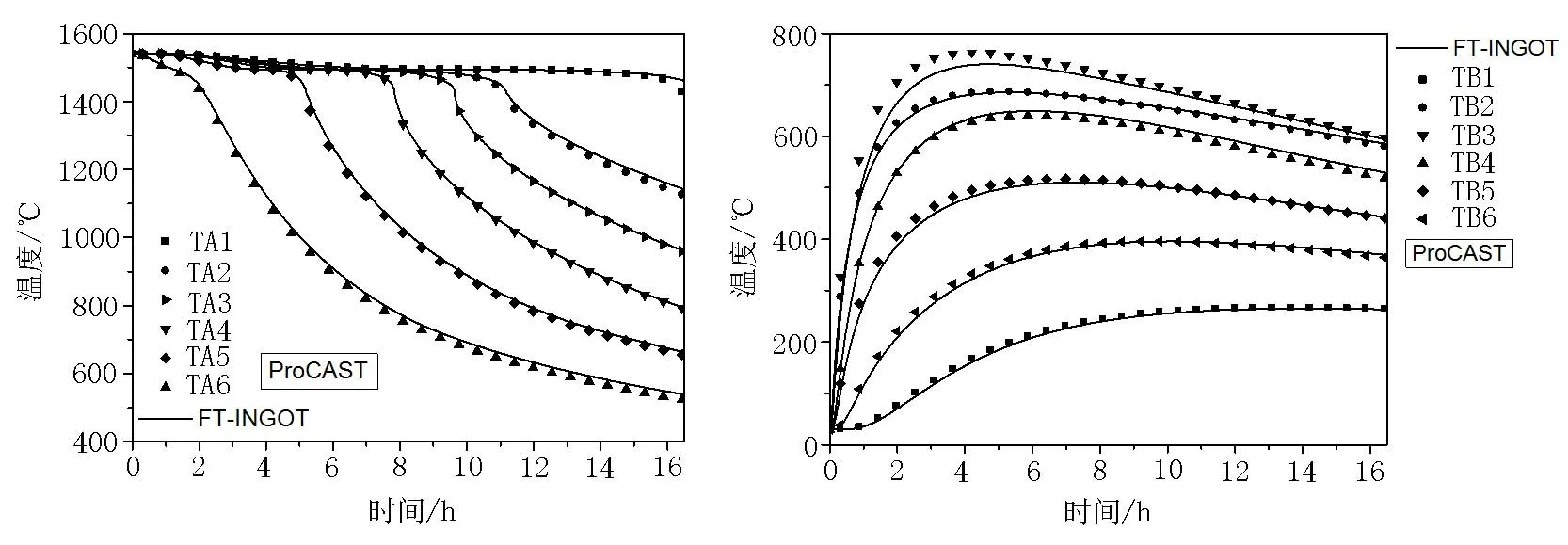

图2所示为FT-INGOT和ProCAST预测的53 t钢锭及其锭模中测试点温度曲线的比较。可见,由FT-INGOT和ProCAST预测的TA、TB和TC三组测试点凝固过程温度曲线吻合良好。此外,FT-INGOT预测的完全凝固时间为16.97 h,ProCAST预测的完全凝固时间为16.54 h,两者相对误差为2.6%。值得注意的是,由于假设冒口与环境之间的界面换热系数为零,因此冒口的保温条件优于实际情况,预测的完全凝固时间也会大于实际凝固时间。

(a) (b)

(c) (d)图2 预测温度曲线的比较Figure 2 Comparison of cooling curves predicted by FT-INGOT and ProCAST

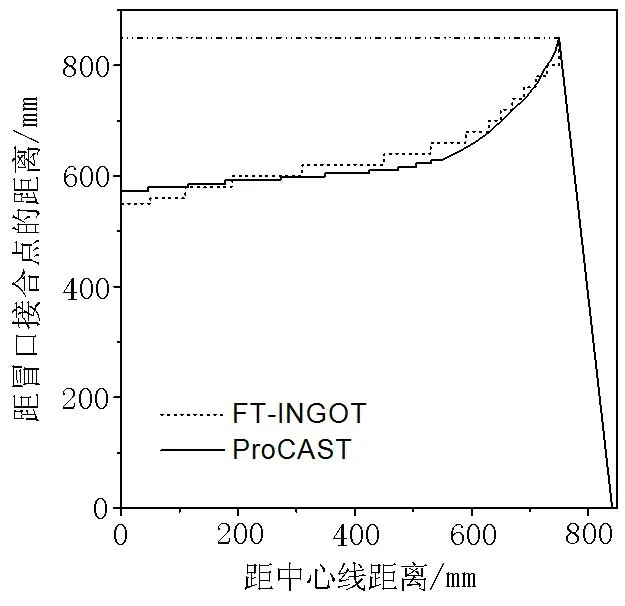

图3所示为FT-INGOT和ProCAST预测的冒口一次缩孔形状的比较。对于中心轴线上的缩孔深度,FT-INGOT的预测值为300 mm,ProCAST的预测值为278 mm。总体上,FT-INGOT预测的缩孔形状与ProCAST的计算结果吻合良好。

通过以上冷却曲线、凝固时间及一次缩孔形状的比较,可知本文开发的程序所预测的53 t钢锭凝固过程与ProCAST基本一致。而且,如表1所示,FTFT-INGOTINGOT的计算效率明显优于ProCAST。

图4所示为FTFT-INGOTINGOT预测的53 t钢锭固相分数和缩孔形状的演变过程。图4选取的凝固过程的四个时刻分别对应钢锭凝固比例为40%、80%、90%和98%。可见,随着凝固潜热的释放及散热速度的降低,凝固糊状区逐渐变宽,尤其是钢锭中心部位,且凝固壳的形状从U形变为V形。然而,在凝固过程绝大部分的时间内,糊状区基本能得到斜上方液相区的补缩,且补缩通道通畅。因此,该钢锭的凝固模式总体上较好,钢锭本体中形成缩松的可能性较小。实际生产的钢锭质量也表明,该钢锭模及冒口设计合理。

图3 预测的一次缩孔形状比较Figure 3 Comparision of shrinkage cavity predicted by FTFT-INGOTINGOT and ProCAST

(a)1.29 h;(b)6.26 h;(c)8.93 h;(d)13.56 h图4 固相分数和缩孔形状的计算结果Figure 4 Predicted distributions of solid fraction and shrinkage cavity

4 结论

开发了大型钢锭凝固过程三维模拟程序FTFT-INGOTINGOT,预测的53 t钢锭及锭模中典型点的冷却曲线、钢锭完全凝固时间与冒口一次缩孔形状与商用有限元软件ProCAST的计算结果吻合良好,并且比ProCAST的计算效率更高。模拟结果表明,该钢锭的凝固模式总体上较好,钢锭本体中形成缩松的可能性较小。初步工程应用表明,FTFT-INGOTINGOT可以用于大型钢锭模及冒口设计。

[1] 刘庄,赵勇,张沅,等.大钢锭凝固过程的温度场计算及缩孔缩松预测.钢铁研究学报,1993,5(1):23-32.

[2] 李金良.优化锭型在生产中的应用.大型铸锻件,2008(6):22-23,26.

[3] Tashiro K, Watanabe S, Kitagawa I, et al. Influence of mould design on the solidification and soundness of heavy forging ingots. ISIJ Int, 1983, 23:312-321.

[4] Thomas B G, Samarasekera I V, Brimacombe J K. Mathematical model of the thermal processing of steel ingots: Part I. Heat flow model. Metall Trans B, 1987, 18B:119-130.

[5] Gu J P, Beckermann C. Simulation of convection and macrosegregation in a large steel ingot. Metall Mater Trans A, 1999, 30A:1357-1366.

[6] Radovic Z, Lalovic M. Numerical simulation of steel ingot solidification process. J Mater Proc Technol, 2005, 160:156-159.

[7] Kearney M, Crabbe M, Talamantes-Silva J. Development and manufacture of large plate milt rolls. Ironmaking Steelmaking, 2007, 34:380-383.

[8] Kermanpur A, Eskandari M, Purmohamad H, et al. Influence of mould design on the solidification of heavy forging ingots of low alloy steels by numerical simulation. Mater Design, 2010, 31:1096-1104.

[9] ProCAST version 2008.0. ESI Group. Rungis Cedex, France.

[10] Liu B C, Shen H F, Li W Z. Progress in numerical simulation of solidification process of shaped casting. J Mater Sci Technol, 1995, 11:313-322.

[11] 柳百成,荆涛.铸造工程的模拟仿真与质量控制.北京:机械工业出版社,2001.

[12] 熊守美,许庆彦,康进武.铸造过程模拟仿真技术.北京:机械工业出版社,2004.