高强度厚大断面球铁模具的铸造

苏文生 孙鑫志 姜士平

(沈阳铸锻工业有限公司,辽宁110027)

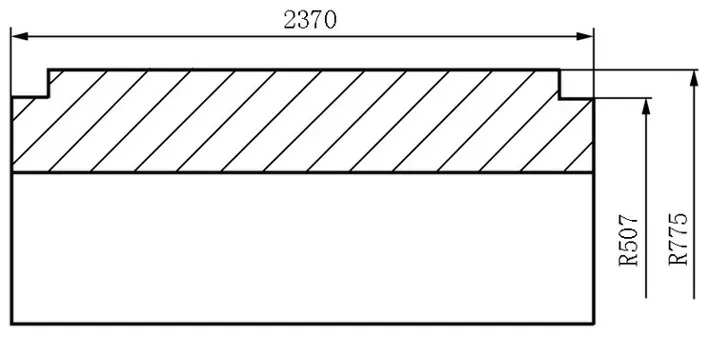

我公司为上海宝钢公司生产的UOE42球墨铸铁模具铸件结构如图1,铸件浇注重量11 t,材质为QT700-2。模具工作环境恶劣,在工作过程中承受高压、高温、热疲劳冲击,要求模具有较高的强度、一定的冲击值和较好的耐磨性能,铸件内外表面全加工。模具铸件的壁厚为270 mm,属于厚大断面球铁铸件。如此厚大的断面尺寸,铁液充型后凝固过程中易导致石墨尺寸变大,出现石墨数量减少,产生石墨畸变,成分偏析严重等缺陷。国内一些铸造厂家生产该模具的废品率高达30%以上,产生废品的主要原因是石墨畸变、缩松和力学性能达不到要求。为了确保模具运行的可靠性,采取模具附铸试块来检验性能,不允许有影响强度的缩孔、缩松、裂纹、砂眼等缺陷。

1 UOE42模具生产难点分析

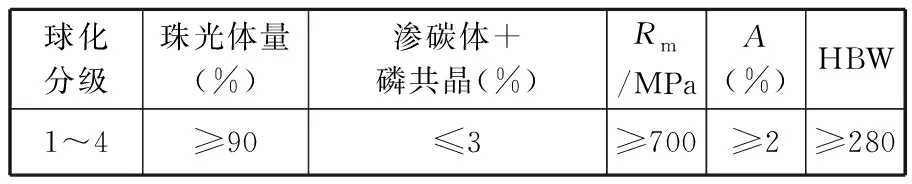

1.1 UOE42模具的金相组织和力学性能要求见表1。

图1 模具铸件简图Figure 1 The sketch of mould castings

表1 模具的金相组织和力学性能要求Table 1 The requirement of the microstructure and mechanical properties of mould

1.2 UOE42模具的生产难点主要集中在以下几方面:

(1)如何确保如此厚大断面的铸件凝固中石墨不发生畸变;

(2)铸件要进行100%超声波探伤,必须消除铸件的内部缩松、夹渣、气孔等缺陷;

(3)如何保证在铸态下获得珠光体基体50%以上,使材料热处理后有足够的抗拉强度和延伸率;

(4)采取最优的合金化处理方案,使生产的成本最低。

2 厚大断面球铁模具的质量控制技术

2.1 熔炼工艺的控制

2.1.1 原材料的选择

(1)生铁:生产厚大断面球铁,选择高纯度的原材料是非常必要的,因为很多微量元素对球化衰退最为敏感,如钨、锑、钛、钒等。钛对球化影响很大,应加以控制。优先选用Q10、Q12专用球铁生铁,原材料中Mn、P、S含量要低,Mn<0.3%,P<0.06%,S<0.03%。

(2)废钢:普通碳素钢,厚度≥3 mm。

(3)球化剂:钇基重稀土球化剂ZY-3B,块度30 mm~50 mm。

(4)脱硫剂:工业纯碱Na2CO3粉,加入量0.3%~0.5%。原铁液含硫量决定球化剂的加入量,冲天炉熔炼原铁液的含硫量控制在0.08%以下。原铁液硫含量高时,球化处理前必须进行脱硫处理。

(5)孕育剂:使用长效孕育剂,采取多级孕育处理。

2.1.2 合金化处理

为了确保UOE42球铁模具性能合格,一些公司加Mo、Cu进行合金化处理,这样就增加了生产成本。经过试验,我公司实现了以Cu代替昂贵的金属Mo进行合金化处理,既保证了质量又降低了生产成本。

2.2 炉料配比

生铁加入量80%~90%,废钢加入量10%~20%,硅铁0.4%~0.5%,铜0.7%。

2.3 化学成分

根据以上分析,最终确定化学成分(质量分数,%)为:C 3.5~3.8;Si 1.7~2.1;Mn<0.30;P<0.06;S<0.02;Re 0.01~0.04;Mg 0.03~0.06;Cu 0.4~0.7。

2.4 铁液的熔炼与炉前检测

2.4.1 采用熔炼炉类型

使用一台10 t/h两排大间距冲天炉熔炼,熔化率10 t/h,硫增加100%。采用冲天炉铁液先脱硫后进入电炉调整温度和成分是我厂的成熟工艺,但是操作复杂。通过严格选择原材料和认真操作,采取冲天炉铁液一次处理球铁,同样也达到了非常满意的效果。

2.4.2 炉前检测

炉前采用快速分析仪、三角试块等综合检测成分及球化情况。要求模具原铁液三角试块白口宽度为12 mm,球化处理后三角试块白口宽度为7 mm~9 mm。

2.5 球化处理与孕育处理

生产厚大断面球墨铸铁时,为了提高抗衰退能力,选择钇基重稀土球化剂进行球化处理。钇的球化能力仅次于镁,但其抗衰退能力比镁强得多,且不回硫,钇可以过量加入。另外,钇与磷可以形成高熔点的夹杂物,使磷共晶减少并弥散,从而进一步提高球铁性能。

采用冲入法进行球化处理,稀土镁合金加入量为出铁重量的1.5%~2.0%。球化剂在包底分两层,中间用球铁屑隔开,防止球化剂反应过快。捣实之后上部覆盖一层10 mm~30mm厚的球铁屑,包底的另一侧放Na2CO30.3%~0.5%。一次出铁,球化剂最好在出铁即将结束时反应结束。球化剂反应要平稳,反应太快、太慢都将影响合金的吸收。出铁时在出铁槽内加入0.3%~0.5%FeSi75进行孕育处理,出铁后要及时扒渣。

孕育处理是球铁生产的关键,孕育效果决定了石墨球的直径、石墨球数和石墨球的圆整度。为了保证孕育效果,孕育处理采用多级孕育,孕育剂总的加入量控制在0.6%~1.0%,随流孕育使用高效复合孕育剂,粒度1 mm~3 mm,加入量0.1%~0.2%。

2.6 浇注工艺控制

浇注温度取1 270~1 310℃,温度不合格采取倒包降温,浇注应采用快速、平稳注入的原则。为了防止熔渣进入型腔,采用特制的设有过滤网的浇口箱,浇注时将高效复合孕育剂随铁液流均匀加入水口箱中。

3 UOE42球铁模具铸造工艺的控制

3.1 造型

UOE42模具的铸造工艺如图2。采用冷硬呋喃树脂砂造型、制芯,砂箱吃砂量的设计要合理,同时型、芯的紧实度要高。

图2 铸造工艺简图Figure 2 The sketch of casting process

3.2 浇注系统

由于采用呋喃树脂砂,其发气量大,浇注系统设计的原则是①铁液大流量快速平稳充满铸型;②浇注系统有撇渣功能;③具有较高的压力头。

浇注系统由浇口箱、一个直浇口、三组横浇口、三组内浇口组成。直、横、内浇口全部由陶瓷管制作,根据该铸件的特点浇注系统采用阶梯浇注系统,内浇口分别由上、中、下三层引入,实现多股、快速充填。浇注系统各单元比取ΣF直∶ΣF横∶ΣF内=1.5∶2∶1。

3.3 冒口、冷铁的设计

设计原则:强化对铸件液态收缩的补给能力,在厚大断面处放置外冷铁来调节温度场加速铁液凝固,对凝固时间加以控制。充分利用石墨化膨胀作用来实现自补缩。冷铁厚度取(0.5~0.6)δ,δ为铸件壁厚。

铸件顶面均布8个出气冒口。

4 球铁UEO42模具的热处理工艺

模具热处理工艺见图3。模具精加工之前进行热处理,因热处理不当而导致模具力学性能不合格允许重新热处理,一般热处理次数不能超过三次。

图3 模具热处理曲线Figure 3 The heat treatment process curve of mould

5 检测结果

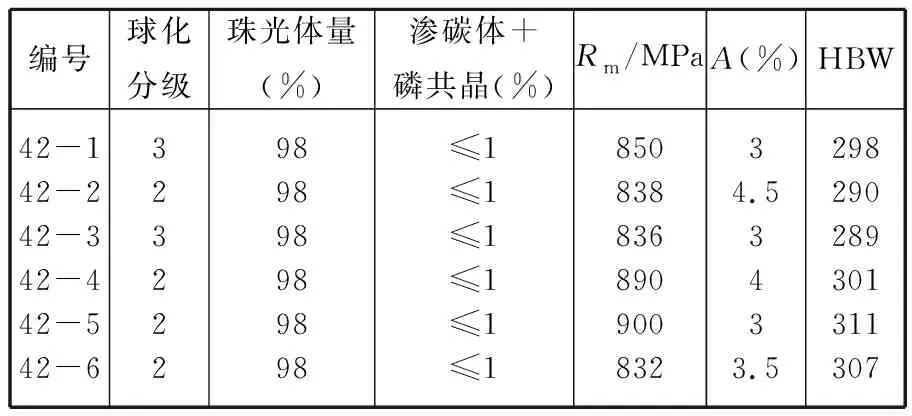

5.1 生产16件模具的金相组织和力学性能见表2。

5.2 超声波探伤检测结果符合交货要求。

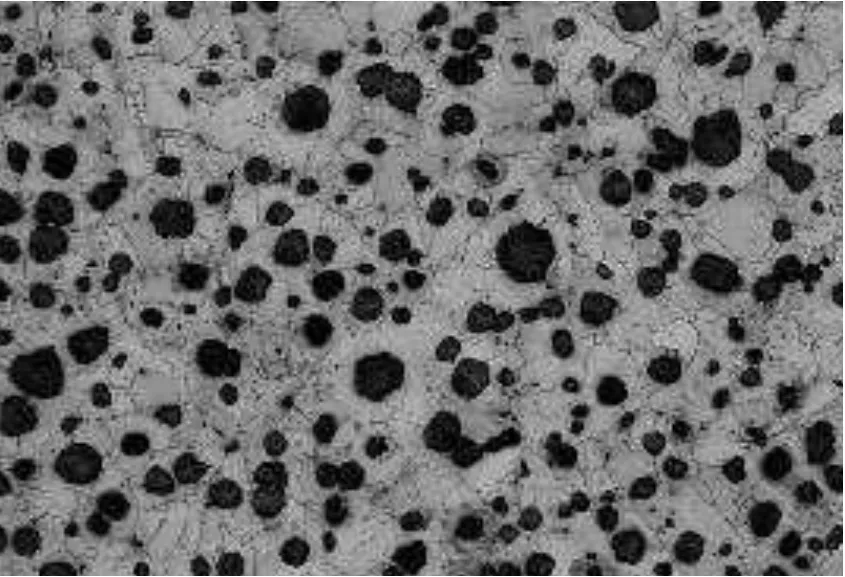

5.3 金相组织见图4。

表2 UOE42模具铸件的金相组织和力学性能Table 2 The microstructure and mechanical properties of UOF42 mould casting

6 结论

铸件检验结果表明,整套工艺方案是合理的。化学成分、力学性能和金相组织都达到了要求,经超声波无损探伤检验,内部组织致密无缺陷。截止目前,共生产16件,合格率达100%。铸件品质达到同类产品国际先进水平。此件的铸造成功为公司生产球墨铸铁件积累了宝贵的实践经验。

图4 模具显微组织Figure 4 The microstructure of mould

[1] 王文清,李魁盛.铸造工艺学[M].北京:机械工业出版社,1998.

[2] 中国机械工程学会铸造分会.铸造手册[M].2版.北京:机械工业出版社,2007.

[3] 卡赛.球墨铸铁浇口和冒口[M].白天申,译.北京:清华大学出版社,1983.

[4] 陆文华.铸铁及其熔炼[M].北京:机械工业出版社,1988.