大型容器用13MnNiMoR高强度钢的焊接试验和评定

刘应虎 叶小松 田洪波 陈志林 何 鹏

(二重集团“德阳”重型装备股份有限公司重容分厂,四川618013)

中压转动反应斧容器产品为二重集团公司重容分厂首次采用13MnNiMoR高强度钢生产的大型压力容器。筒体壁厚达90 mm,筒体直径大约为3 500 mm。容器壳体制造过程中主要涉及的焊接项目可以分为三大部分:(1)采用埋弧自动焊(SAW)焊接方法焊接筒体纵向焊缝和横向焊缝,母材为13MnNiMoR;(2)采用手工电弧焊(SMAW)焊接方法焊接部分筒体以及进行清根焊、焊补等,母材主要是13MnNiMoR;(3)采用SMAW焊接方法焊接筒体与基座部分,主要涉及13MnNiMoR和Q345R之间的异种钢焊接。本文分别从以上三部分入手进行焊接试验和分析,并通过工艺评定,对该材料的焊接特性有了较为全面的认识和掌握。文中提及的焊接参数和焊接措施已经顺利地应用到实际生产中,并取得一定的效果,可以为同类材料的焊接提供一定的参考价值。

1 13MnNiMoR钢特性分析

13MnNiMoNbR钢板具有较为特殊的特性,在2008年以前是按照GB6654—1996《压力容器用钢板》标准进行生产,在2008年9月1日以后,根据国家标准委员会的修订和合并,与13MnNiCrMoNbg合并在GB713—2008《锅炉和压力容器用钢板》标准中,统一称为13MnNiMoR,下文中涉及的名称和牌号均从GB713—2008标准中引用。13MnNiMoR钢属于高强度钢,当产品厚度较厚时,其焊接性能较差,焊接过程中非常容易产生缺陷。为了保证焊接质量,对母材特性的了解是制定合理的试验和评定方案的关键,特别是对材料本身焊接特性好坏的掌握将有利于制定合理的焊接工艺参数以便于在焊接过程中采取合理的措施来保证焊缝的内在质量。

1.1 材料性能分析

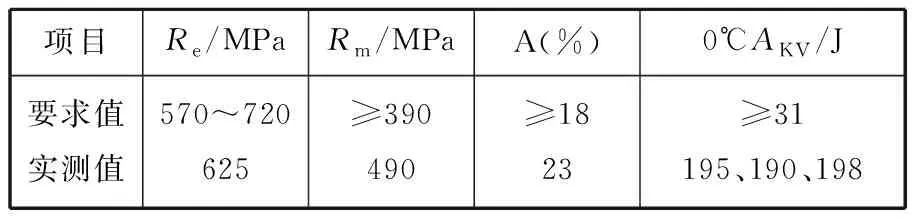

试验过程采用了与生产过程中一致的钢板,均为同一厂家生产的13MnNiMoR钢板,母材的化学成分见表1,满足GB713—2008标准的要求,同时也满足产品技术条件规定的范围。表中的要求值为GB713—2008中标准中规定的要求,实测值为对钢板进行入厂复验时所测得的数据。

表2为复验时试板的力学性能值。从表2中可以看到该材料的强度实际值为625 MPa,具有较高的强度和较好的力学性能,资料表明该材料在焊接过程中容易出现大的应力和拘束力。另外该材料的供货状态为正火+回火,脆性转变温度DNT≈-50℃;其金相组织为铁素体+回火贝氏体。

表1 13MnNiMoR钢的化学成分(质量分数,%)Table 1 The chemical composition of 13MnMoNbR steel (mass fraction, %)

表2 13MnNiMoR钢的力学性能Table 2 The mechanical properties of 13MnNiMoR steel

根据碳当量公式CEN,冷裂纹指数公式Pcm以及焊接热影响区最高硬度公式HVmax的计算表明,该材料的焊接性较差,同时该钢种具有一定的冷裂纹倾向。

1.2 13MnNiMoR钢的焊接性分析

从总的方面分析,该材料容易出现以下几种焊接问题:

(1)焊接冷裂纹。由于HVmax的值相对较高,在焊缝热影响区将存在一定的淬硬倾向。同时焊接的试板的厚度为90 mm,属于较厚的工件,在焊接过程中将会存在较大的焊接应力和较大的拘束度。如果焊缝中还存在一定量的扩散氢,这将是产生冷裂纹的三大因素。为此在焊接过程中要从热影响区的硬度和焊缝中的扩散氢着手,控制这两个因素,降低产生冷裂纹的可能性。对于焊接热影响区的硬度,可以通过预热和热处理措施以及焊接过程中线能量的控制来适当的调整。对于焊缝中的扩散氢,可以通过层间温度的控制和焊接材料的控制来进行降低。所以对于该类材料可以采用低氢型焊接材料,同时对坡口中存在的油污和铁锈等可能提高扩散氢含量的因素进行彻底地清除,这些措施有利于降低焊缝中氢的含量。对于焊接应力来讲,控制有一定的难度,但根据拘束度公式R=Eh/L,h为焊接中工件的厚度,可以从理论中推断出,焊接时可以采用较小的热输入量E,同时采用短道焊接工艺措施。

(2)焊接热裂纹。根据相关的理论知识可以得知熔池结晶时受到的拉应力的影响是焊缝金属产生热裂纹的基本条件。由于产品筒体的母材厚度为90 mm,焊接过程中拉应力较大,加上焊缝熔敷金属中可能存在一些低熔点共晶化合物,如S化合物,P化合物等,则非常容易引起焊接热裂纹。因此在选择焊接材料的过程中要考虑具有一定脱S、脱P能力的焊接材料,另外可以使用S、P含量低的焊接材料,以有效控制焊缝中S、P等有害杂质的含量。在焊接应力方面的控制在前面已经提及,可以采取焊前预热,加强层间温度的控制以及减缓冷却速度等措施来进行控制。

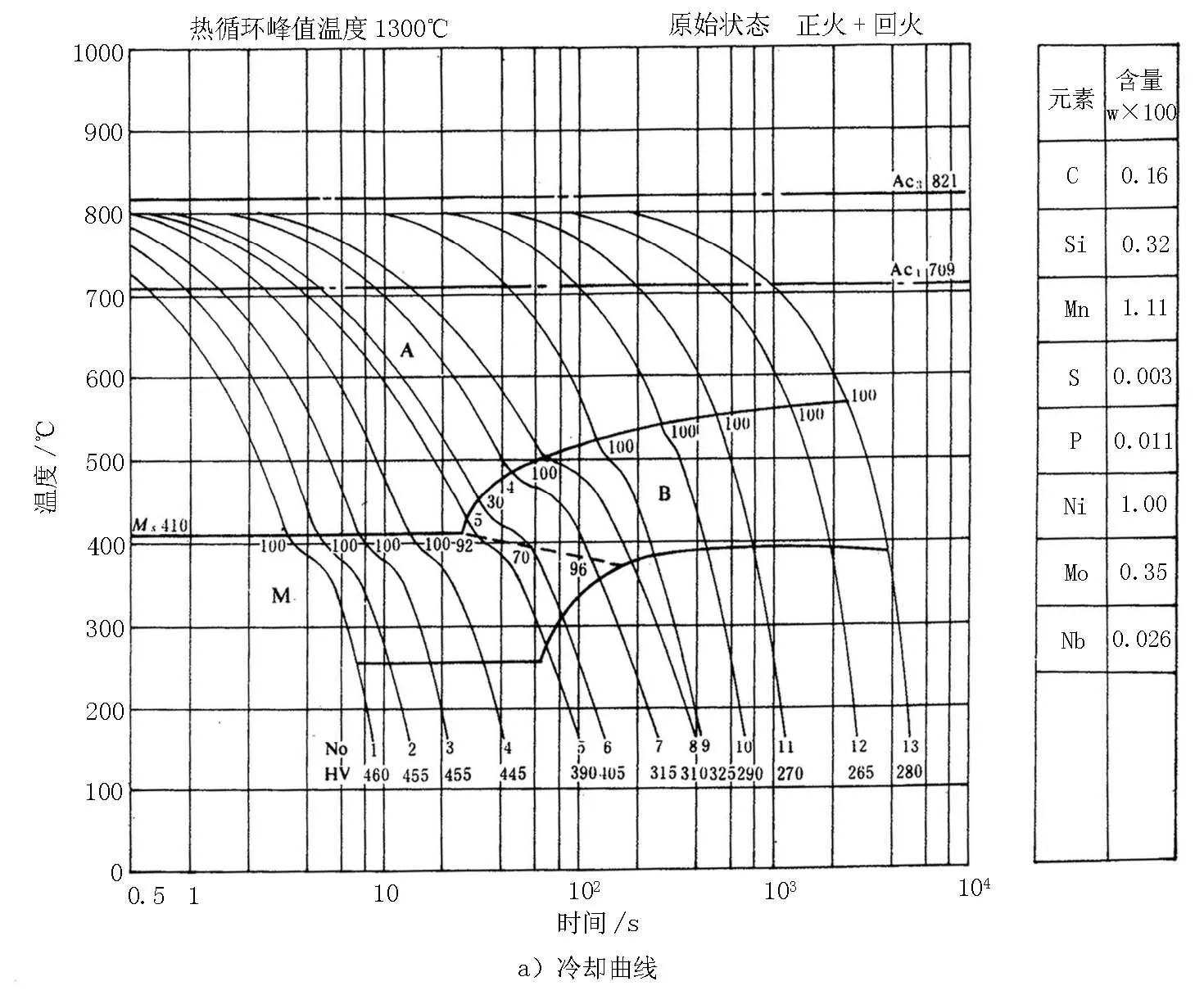

(3)焊接热影响区(HAZ)的硬化问题。在试验过程中,通过对试板横向截面硬度分析,发现13MnNiMoR钢HAZ的硬度主要受焊接电流的影响较大。在大的焊接线能量条件下其最高的硬度达到280HBW,如果在工艺中不采取有效的措施进行控制,将会对产品的安全性造成一定的影响,可能会导致焊接热裂纹的产生。针对这个问题,在试验中摸索出采用较高的预热温度和调整好焊后热处理规范来有效控制HAZ硬度偏高的问题。其实在焊接过程中其HAZ硬度变高的实质是由于组织的变化。图1所示为13MnNiMoR钢的连续冷却曲线CCT图。该图表明了在不同的冷却条件下,13MnNiMoR钢将呈现出不同的组织。冷却速度越快越容易出现马氏体(M)组织,M组织的出现将使硬度提高很快,出现淬硬现象,因此在工艺中需要减缓冷却速度以控制组织变化。图2为13MnNiMoR在不同t8/3条件下的组织比例,t8/3表示材料温度从800℃降低到300℃的时间。在焊接过程中,由于受到焊接热循环的作用,焊接热影响区在距离焊接熔池不同的位置温度是非常不均匀的。当热影响区的温度从800℃降低到300℃时,从图2中可以看到,如果时间较短则会出现部分马氏体组织,而使HAZ的硬度变高。当t8/3小于64 s时,其组织大部分为马氏体组织,当t8/3大于153 s时其组织主要以贝氏体为主。因此在制定焊接工艺的过程中要增加t8/3的停留时间,让M转变为B的过程进行充分和完全。在具体的工艺中一方面可以通过提高预热温度或在焊接过程中控制层间温度在较高的区域,另一方面可以适当减少焊接线能量,在焊接质量受到保证的条件下采用小的焊接电流,提高焊接速度,以使形成的焊道较薄,这样有利于改善HAZ的综合性能。

图1 13MnNiMoR钢的连续冷却曲线CCT图Figure 1 The CCT curve of 13MnNiMoR steel

图2 13MnNiMoR钢在不同t8/3条件下的组织比例Figure 2 The microstructure proportion of 13MnNiMoR steel under different t8/3

2 焊接工艺评定及试验

压力容器主焊缝的工艺评定,通常包含一系列的焊接工艺评定,以覆盖产品中涉及的不同厚度部分的焊接。本文中主要针对最厚筒体的焊接试验进行分析和讨论,主要涉及的评定有90 mm板材的埋弧自动焊工艺评定,90 mm板材的焊条电弧焊工艺评定,以及筒体13MnNiMoR钢与Q345系列材料的焊接。

2.1 SAW方法焊接筒体的纵向和横向焊缝的工艺评定

(1)试板形式:试板厚度δ=90 mm,U型坡口,坡口角度β=8°,钝边P=8 mm,R=10 mm,焊接组对时根据情况可以使间隙b=0 mm,然后采用反面焊,背面清根;同时也可以根据焊接设备情况采用窄间隙坡口的形式。

(2)焊接材料:焊接材料选用含S、P杂质较少的大西洋焊丝CHW-S7,执行标准为GB/T14957—1994。焊剂为CHF113,执行标准GB 12470—2003。在焊接过程中要控制好焊剂烘烤温度,施焊时焊剂要做到随取随用,防止吸潮,同时在焊接时应仔细清理焊接区的油污、水、铁锈等。

(3)预热及层间温度:为了防止接头产生裂纹及脆性组织,通过试验,预热温度应≥150℃,有的资料显示应预热温度应≥180℃,但是温度过高对焊接操作存在一定的难度,不利于焊缝质量的提高,其最高层间温度可以控制在300℃以内。在整个焊接过程中要防止层温低于150℃,否则容易导致焊缝出现热裂纹。

(4)焊接规范参数:焊接电流510 A~550 A,焊接电压28 V~32 V,焊接速度(430~450)mm/min,焊接中采用偏小的焊接线能量,使焊道控制在较薄的范围,每层厚度为3.0 mm~4.0 mm为佳。

(5)焊后热处理:试件焊接完成后如果不能及时进炉热处理,需对工件进行及时的消氢处理以防止产生冷裂纹,规范为350℃×2 h。评定试板进行了最大和最小规范的热处理,分别为Max.PWHT 620℃×14 h和Min.PWHT 620℃×4 h。

(6)无损检测:经过上述工序后的评定试板进行RT和UT探伤,执行标准JB4730—2005,检测结果I级合格。

(7)接头性能试验数据:根据JB4708—2000和产品有关的技术要求对焊接接头进行了系列的试验和检测,结果见表3。

表3 SAW焊接13MnNiMoR的接头性能结果(δ=90 mm)Table 3 The property of welding joints of 13MnNiMoR by SAW welding(δ=90 mm)

焊接工艺评定结论:从数据分析中可知,焊接接头的板材拉伸和熔敷金属的圆棒拉伸试验结果均大于母材在相应温度下的屈服强度和抗拉强度,宏观断面检测没有发现裂纹、疏松等缺陷;显微组织也无过烧现象,且无淬硬的马氏体组织;侧弯试验D=3a=30 mm,弯曲角度A=180°,4组无裂纹合格;试验结果均满足JB4708—2000标准和产品相关设计要求。

2.2 筒体补焊和部分焊缝采用SMAW评定分析

(1)坡口形式:U型坡口,试板厚度δ=90 mm,坡口角度β=8°,钝边P=3 mm,R=10 mm,焊接组对时根据情况可以使间隙b=2.5 mm~4 mm,采用单面焊背面成型技术,减少背面清根。同时也可以采用背面碳弧清根,根据加工情况也可以采用其它类型的坡口,但采用U型坡口将减少焊接材料的消耗,降低成本。

(2)焊接材料:采用大西洋低氢型焊条,牌号为CHE607Ni,型号为E6015-G,执行标准GB/T5118—1995。在焊接过程中需控制好焊条的烘烤温度,施焊时焊条要随取随用,防止吸潮;同时在焊接时应仔细清理焊接区的油污、水、铁锈等。

(3)预热及层间温度:为了防止接头产生裂纹及脆性组织,通过试验,预热温度应≥150℃,有的资料显示预热温度应≥180℃,但是温度过高对焊接操作存在一定的难度,不利于焊缝质量的提高,其最高层间温度应控制在300℃以内。在整个焊接过程中要防止层温低于150℃,否则容易导致焊缝出现热裂纹。

(4)焊接规范参数:∅3.2 mm焊条,焊接电流70 A~130 A,焊接电压22 V~24 V;∅4.0 mm 焊条,焊接电流140 A~170 A,焊接电压23 V~25 V;∅5.0 mm焊条焊接电流180 A~210 A,焊接电压23 V~25 V。焊接过程中尽量采用短弧焊,使焊道控制在较薄的范围。

(6)无损检测:经过上述工序后的评定试板进行了RT和UT探伤,执行标准JB4730—2005,检测结果I级合格。

(7)接头性能试验数据:根据JB4708—2000和产品有关的技术要求对焊接接头进行了系列的试验和检测,结果见表4。

焊接工艺评定结论:从数据分析中可知,焊接接头的板材拉伸和熔敷金属的圆棒拉伸试验结果均大于母材在相应温度下的屈服强度和抗拉强度,宏观断面检测没有发现裂纹、疏松等缺陷;显微组织也无过烧现象,且无淬硬的马氏体组织;侧弯试验中D=3a=30 mm,弯曲角度A=180°,4组无裂纹,合格;试验结果均满足JB4708—2000标准和产品相关设计要求。

2.3 筒体13MnNiMoR与底座Q345R异种钢采用SMAW焊接的评定

(1)坡口形式:采用V型坡口,工件厚度δ=20 mm,坡口角度α=60°,钝边P=1 mm~2 mm,间隙b=2.5 mm~3.5 mm,焊接组对时可以根据实际情况调整工件间隙,采用单面焊背面成型技术,减少背面清根。同时也可以采用背面碳弧清根,根据加工情况也可以采用其它类型的坡口形式,在采用碳弧气刨清根时要注意防止13MnNiMoR母材热影响区组织硬化,这时需要采取有效措施,防止产生脆性组织。

(2)焊接材料:采用大西洋低氢型焊接材料,牌号为CHE507,型号为E5015,执行标准GB/T 5117—1995,施焊前按要求对焊条进行烘干保温,做到随取随用。

(3)预热及层间温度:为了防止13MnNiMoR母材侧产生裂纹及脆性组织,通过试验,预热温度应≥150℃,最高层间温度应在300℃以内,在整个焊接过程中要防止层温低于150℃。

(4)焊接规范参数:∅3.2 mm焊条,焊接电流70 A~130 A,焊接电压22 V~24 V;∅4.0 mm焊条,焊接电流140 A~170 A,焊接电压23 V~25 V。

(6)无损检测:经过上述工序后的评定试板进行RT和UT探伤,执行标准JB4730—2005,检测结果I级合格。

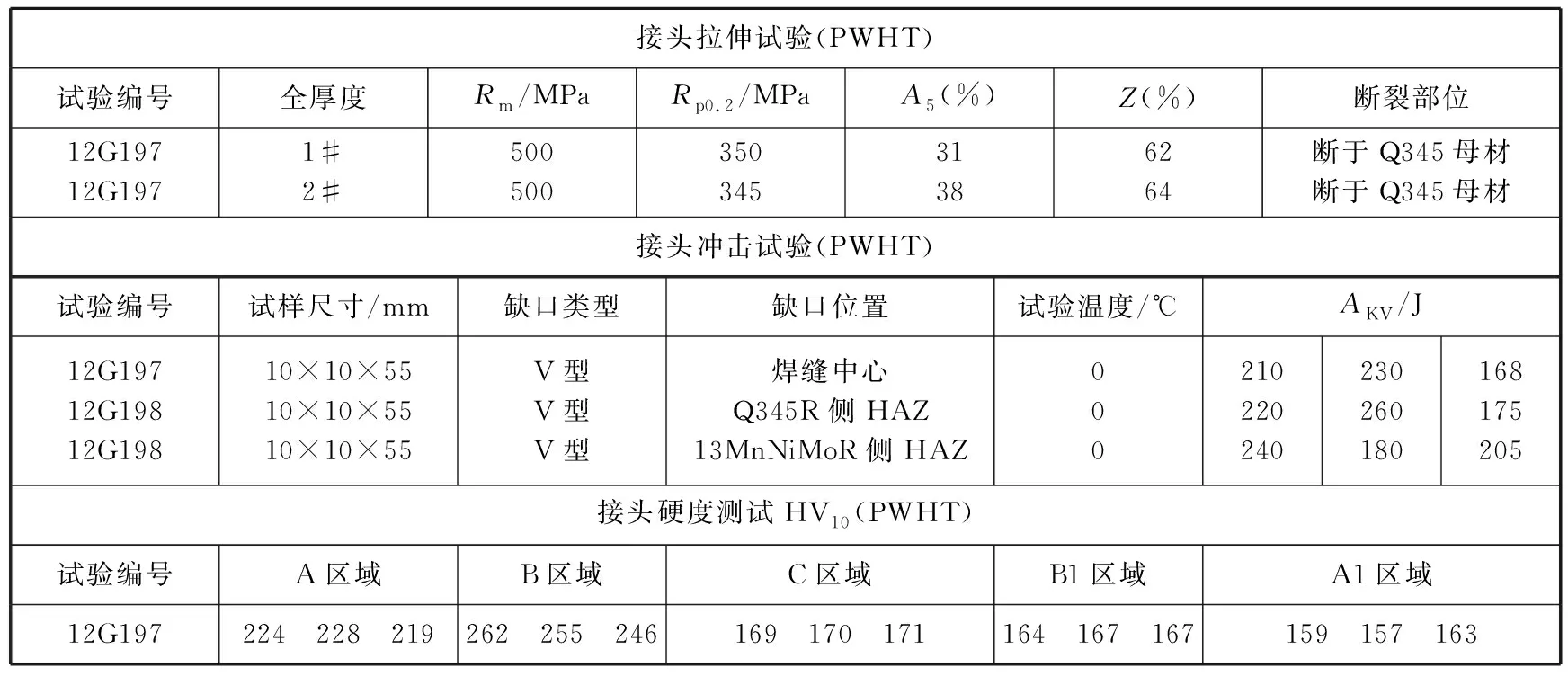

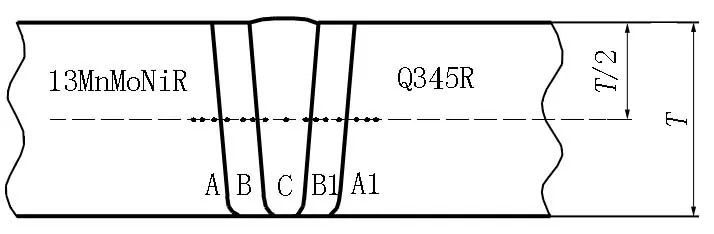

(7)接头性能试验数据:根据JB4708—2000标准的要求对焊接接头进行了系列的试验和检测,结果见表5,硬度检测位置图如图3所示。

表4 SMAW焊接13MnNiMoR的接头性能结果(δ=90 mm)Table 4 The property of welding joints of 13MnNiMoR by SMAW welding(δ=90 mm)

表5 SMAW焊接13MnNiMoR和Q345R钢接头性能结果(δ=20 mm)Table 5 The property of welding joints of 13MnNiMoR and Q345 by SMAW welding(δ=20 mm)

图3 13MnNiMoR和Q345R焊接接头硬度检测位置示意图Figure 3 The testing hardness sketch of weld joint of 13MnNiMoR and Q345R

焊接工艺评定结论:数据分析中焊接接头的板材拉伸均断裂于Q345R母材一侧,其在相应温度下的屈服强度和抗拉强度值大于Q345R材料标准要求的最低值,属于合格;宏观断面检测没有发现裂纹、夹渣、组织疏松等缺陷存在;侧弯曲试验中D=4a=40 mm,弯曲角度A=180°,4件无裂

纹合格;其试验结果均满足JB4708—2000标准的有关要求。

通过试板的焊接和试验,同时结合典型的焊接工艺评定的分析,掌握了容器生产中13MnNiMoR的焊接工艺参数和焊接过程中需要注意的焊接要领,以更好地促进生产,提高焊缝的综合性能同时也有利于提高焊缝的合格率,确保容器在运行过程中的安全性。

3 结论

通过对13MnNiMoR钢的焊接试验和分析,得出以下结论:

(1)厚度较大的13MnMoMbR钢在容器产品的生产过程中不宜采用较大的焊接线能量,在满足焊接工艺性的条件下,可以适当调小焊接参数,这样可以避免焊接接头产生淬硬组织;

(2)在焊接13MnMoMbR钢的过程中要求控制好预热和层间温度,范围150~300℃,焊后立即采取消氢处理措施,同时尽量保持焊接接头缓冷,缓冷时间越长,其热影响区淬火倾向越弱,同时有利于氢的逸出,降低了冷裂纹倾向;

(3)焊接材料应选择含S、P较低的焊接材料和低氢型焊条,严格控制氢的来源,焊接之前需要对焊条和焊剂进行认真的烘干。大西洋生产的CHE607Ni焊条和CHW-S7配CHF113焊剂可以较好满足该材料主焊缝的焊接。

[1] 田万钰.焊接裂纹金相分析图谱.北京:机械工业出版社,1995.

[2] 刘云龙主编.焊接技师手册.北京:机械工业出版社出版,1998.

[3] 尹士科. 焊接接头性能调控与应用.北京:兵器工业出版社.

[4] 张文钺主编.焊接冶金学基础原理.北京:机械工业出版社,1997.

[5] 周振丰主编.焊接冶金学.北京:机械工业出版社,1995.

[6] 张汉谦主编.钢熔焊接接头金属学.北京:机械工业出版社出版,2000.

[7] 祁文军,方建疆.基于焊CCT图的焊接接头组织和性能预测.焊接技术.2003(05).

[8] 刘自成,张永嘉.焊接热影响区韧性劣化机理及防止的方法.世界钢铁,2004(4).

[9] 王晋生,陈丽中.13MnNiMoNbR钢焊接工艺.大型铸锻件,2007(6):23-25.