ZG06Cr25Ni7Mo2N铸件的热处理工艺研究

刘艳斌 刘黎南 周星云

(沈阳铸锻工业有限公司热处理公司,辽宁110142)

在核电站设计中,由于将混凝土蜗壳设置在海水循环泵结构中,所以叶轮、预埋件是在相当恶劣的环境中使用。为了提高循环泵的工作可靠性,保证发电机正常运行,要求叶轮及预埋件具有良好的综合力学性能及抗海水腐蚀能力。我厂是第一次制造该零件,所以为了保证零件的使用性能和使用寿命,有必要对该零件的热处理性能和热处理方式进行试验研究,为零件的生产提供科学依据。

1 ZG06Cr25Ni7Mo2N铸件技术要求

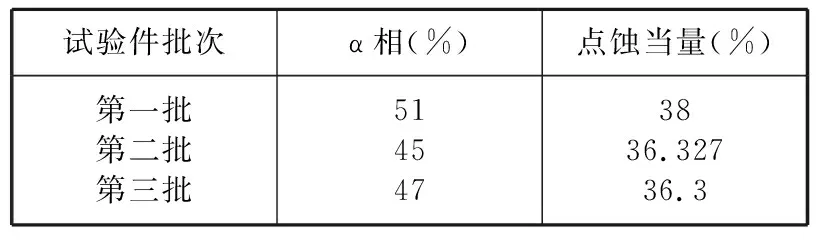

ZG06Cr25Ni7Mo2N铸件尺寸为:∅2 600 mm~∅3 460 mm×593 mm~1 600 mm。其化学成分要求见表1。力学性能要求见表2。金相要求为:α相40%~60%,点蚀当量PREn≥35%。

2 工艺试验

用生产件和用户提供的试块进行热处理工艺试验,获得了一系列的试验数据,为制定最佳的叶轮及预埋件热处理工艺提供了依据。

生产用设备为台车式燃气炉,其规格为8 m×3.5 m×3.5 m。最高使用温度1 200℃。

通过对ZG06Cr25Ni7Mo2N叶轮及预埋件使用特点和材料热处理制度的了解,我们制定了相应的固溶处理工艺曲线(见图1)及各个环节的质量控制方法和措施。对装炉方式、炉膛温度、工件温度、冷却水温度等实时监控。主要措施有:

(1)装炉时炉温控制在≤200℃、入炉零件温度≥100℃。

(2)零件装炉的方式为吸入口向下、垫板和试件之间的所有接触部位都要垫实。

(3)零件装炉完工后,应立即点火开始加热,避免零件温度下降造成开裂。

(4)严格按工艺控制升、降温速度及保温时间。

(5)零件出炉至入水时间应控制在3 min内,零件出水温度控制在100℃以下。

(6)冷却水温应控制在30℃以下。

表1 化学成分(质量分数,%)Table 1 The chemical composition(mass fraction,%)

表2 力学性能要求Table 2 The mechanical properties

我们共进行了三批试验,每批试验的设备及生产操作完全一样,只是固溶处理的温度不一样,分别是1 080℃、1 100℃和1 060℃。试验结果见表3、表4和表5。

图1 固溶处理工艺Figure 1 The solution treatment process

试验件批次CSiMnPSCrMoNiCuN第一批第二批第三批0.0230.0240.0230.470.470.480.610.620.630.0250.0240.0220.0160.0160.01525.0225.0024.992.492.52.517.247.257.280.050.050.040.180.1730.19

表4 力学性能要求Table 4 The mechanical properties

表5 试验件的金相试验结果Table 5 The metallographic test results of the test pieces

3 试验结果分析

通过以上三种工艺方案及相应检验结果的分析与比较,我们可以看到以下区别:以上三炉钢熔炼成分接近,固溶处理的温度不同,力学性能及金相检验结果也不同。固溶处理温度过高或过低,其冲击值、α相及点蚀当量值都相对略低。

所以,我们最终的生产工艺采用了图1所示的1 080℃固溶处理工艺。

4 结论

核电站产品用ZG06Cr25Ni7Mo2N铸造叶轮及预埋件,采用1 080℃固溶处理方法,可以满足该零件力学性能及金相检验技术要求。