微量Er,Y对Al-Zn-Mg-Cu-Zr合金均匀化的影响

李国锋, 张新明, 朱航飞

(中南大学材料科学与工程学院有色金属材料科学与工程教育部重点实验室,长沙 410083)

为满足航空航天工业对高性能铝合金的需求,进一步提高现有铝合金的性能,对铝合金进行微合金化是一条极其重要的途径[1]。目前对铝合金进行微合金化主要采用锆(Zr)、钪(Sc)、银(Ag)和锂(Li)等元素[2~5]。在铝合金中分别加入微量 Zr,Sc或复合添加Zr,Sc,将形成含Zr或Sc的铝化合物,即 Al3Zr,Al3Sc 或 Al3(Zr,Sc),这些化合物既可以从熔体中析出,也可以从固溶体中析出,能细化晶粒,抑制再结晶,强化铝合金基体[6~8]。因此,添加这些微量元素能显著改善铝合金的组织与性能,尤其是Zr,Sc复合添加时效果更好[9]。然而,金属 Sc价格昂贵,近几年来国内有学者开展采用其他替代元素进行微合金化的研究[10],通过研究发现,稀土元素铒(Er)在铝合金中具有与Zr和Sc相似的作用,能细化晶粒,显著提高铝合金的屈服强度和抗拉强度,但致使伸长率略有下降,因此,Er有望成为继Sc后改善铝合金性能的有效合金元素,对Er在铝合金中的作用机制进行更深入研究,极有希望产生新合金原型[11]。也有学者研究了钇(Y)在铝合金中的作用[12,13],发现钇也能显著细化晶粒,在 Al-Zn-Mg-Cu合金中加入少量的钇,能细化合金的二次枝晶组织,减小共晶化合物尺寸,能有效改善合金的冲击韧度。但是,在Al-Zn-Mg-Cu合金中复合添加Er,Y的研究少见报道。本课题组通过在Al-Zn-Mg-Cu-Zr合金中复合添加Er和Y,研究了Er,Y微合金化对Al-Zn-Mg-Cu-Zr合金组织及其性能的影响,发现在Al-Zn-Mg-Cu-Zr合金中复合添加Er,Y能有效细化铸造组织晶粒[14],并显著提高合金强度。为此,进一步研究了复合添加Er,Y对Al-Zn-Mg-Cu-Zr合金均匀化的影响。

1 实验

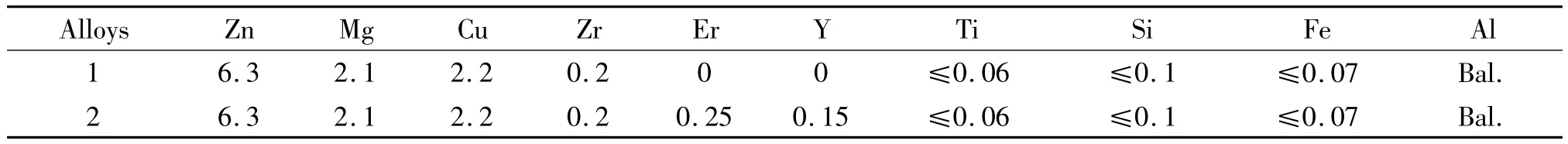

合金的化学成分按表1配制。配料采用高纯铝、工业纯锌、工业纯镁、Al-Cu、Al-Zr及 Al-Er-Y中间合金,以Al-Ti-B为细化剂。合金的熔炼在石墨坩埚电阻炉内进行,熔化温度780~800℃,精炼温度730~740℃,铸造温度710~720℃,除气剂采用C2Cl6,在铁模中铸造。

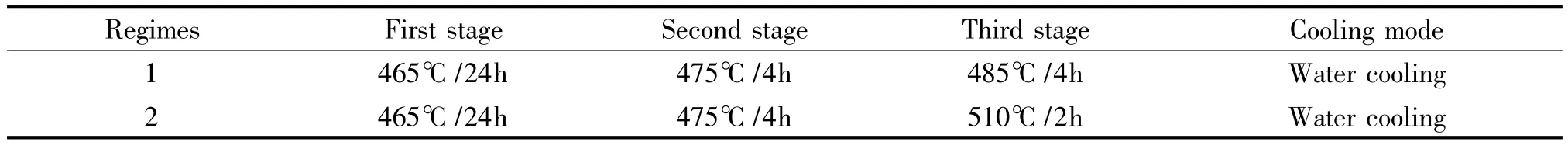

用差热分析(Different Temperature Analysis,简称DTA)方法确定铸态合金低熔点共晶的熔化温度,差热分析的升温速率为10℃/min。二级均匀化处理工艺[15]:随炉升温至465℃保温24h,再随炉升温至475℃,保温4h后水冷;三级均匀化处理工艺制度如表2所示。铸态合金的均匀化处理采用空气电阻炉。利用X射线衍射分析和能谱分析确定物相。

差热分析采用TAS100型差热分析仪;在D/MAX-200型X射线衍射仪上进行物相分析;采用Philips Sirion200型扫描电镜及Genesis60S能谱仪对合金的第二相进行微区分析;利用TECNAI G2 20型透射电镜进行微观组织观察,TEM观察样品先预减薄为约0.1mm厚的薄片,并冲成φ3mm的圆片,然后在MTP-1A双喷减薄仪上进行双喷减薄,双喷液采用30%HNO3+70%CH3OH(体积分数),温度控制在-20℃以下。

表1 合金的化学成分(质量分数/%)Table 1 Chemical composition of the alloys(mass fraction/%)

表2 三级均匀化处理工艺制度Table 2 Regimes for three-stage homogenizing process

2 实验结果

2.1 铸态组织的DTA曲线

对铸态合金进行DTA分析,结果如图1所示。由图可见,不含Er,Y的 Al-Zn-Mg-Cu-Zr合金其共晶化合物溶解温度在479.4℃与488.5℃之间,而含Er,Y的合金其共晶化合物溶解温度在481.1~571.6℃之间,说明两种合金的低熔点共晶化合物的溶解温度基本不变,但经过Er,Y微合金化后,合金的高熔点共晶化合物的溶解温度已显著提高,说明Er,Y微合金化使合金的铸造组织在加热过程中的演变发生了变化。

图1 铸态试验合金的DTA分析Fig.1 Different temperature analysis of the as-cast alloys (a)alloy 1;(b)alloy 2

2.2 二级均匀化态组织

对合金的铸态组织进行二级均匀化处理,然后未经腐蚀在扫描电镜下观察,结果如图2所示。可见,不含Er,Y的1号合金经二级均匀化处理后残留的共晶化合物很少,而经过Er,Y微合金化的2号合金仍残留较多的共晶化合物。这说明添加Er,Y微量元素后,铸态共晶化合物的稳定性有所提高,在较低温度下难以溶解。

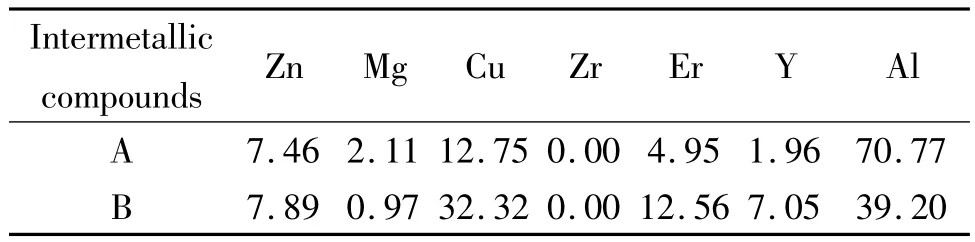

对2号合金的二级均匀化态组织进行微区成分分析,结果如图3和表3所示。观察图3各合金元素的谱线,可以发现2号合金经二级均匀化处理后,其基体组织中的合金元素已基本均匀,但除Zn和Mg外其他合金元素在化合物中仍有偏聚,对其中两处有典型特征的化合物(A,B两处)进行能谱分析得知两处化合物均偏聚了Cu,Er,Y合金元素,但化合物A比B含有更多的Mg元素。

2.3 三级均匀化态组织

对2号铸造合金分别进行485℃和510℃三级均匀化处理,然后在扫描电镜下观察其组织,结果如图4所示。比较图4与图2b可知,经三级均匀化处理后,合金中残留的共晶化合物数量已大大减少,且在510℃下三级均匀化比在485℃下三级均匀化处理后的残留化合物少,说明提高均匀化温度,能有效减少残留共晶化合物数量。但是,从两者的光学金相显微组织照片来看,经过510℃三级均匀化处理的组织出现了复熔球和三角晶界等过烧现象,如图5所示,而经过485℃三级均匀化处理的组织未出现过烧现象,且共晶化合物的数量较二级均匀化已有较大幅度减少。可见,尽管合金经Er,Y微合金化后,共晶化合物的溶解温度区间显著提高,但第三级均匀化温度仍不能提高太多,将485℃设定为2号合金的三级均匀化温度是比较合适的。

图2 二级均匀化后的显微组织(SEM)Fig.2 Microstructure of the alloys treated by two-step homogenization (a)alloy 1;(b)alloy 2

图3 二级均匀化处理后组织的成分分布Fig.3 Linear distributions of elements by EPMA,homogenized at 465℃ /24h+475℃ /4h

表3 二级均匀化处理后残留化合物的成分(质量分数/%)Table 3 Measured mean composition of the rudimental intermetallic particles after two-step homogenizing process(mass fraction/%)

图4 三级均匀化处理后的显微组织(SEM)Fig.4 Microstructure of the alloy 3 treated by three-step homogenization (a)465℃ /24h+475℃ /4h+485℃ /4h;(b)465℃ /24h+475℃ /4h+510℃ /2h

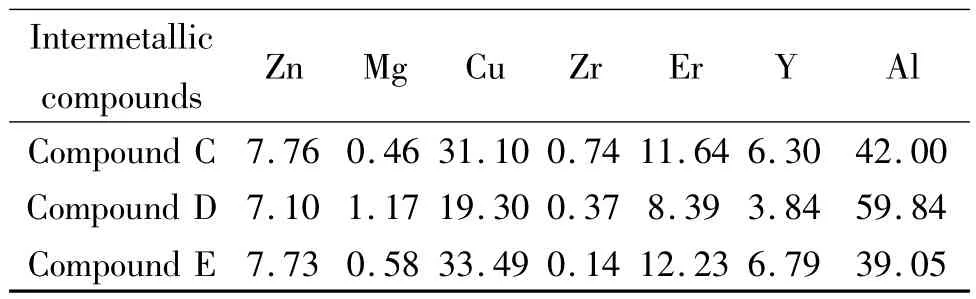

对经过485℃三级均匀化处理后的组织进行微区成分分析,结果如图6和表4所示。比较图6与图3,Mg在化合物中的含量明显减少,说明含Mg的化合物被进一步溶解。从三处(图4a中C,D,E处)比较典型的化合物的能谱分析结果来看,残留的化合物主要偏聚了Cu,Er,Y合金元素。

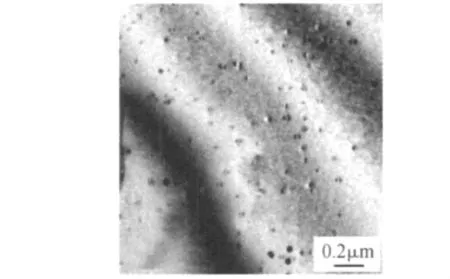

将经过485℃三级均匀化处理后的2号合金在透射电镜下观察,结果如图7所示。可见,在其基体组织上分布有大量的细小均匀的第二相粒子,其尺寸约为20~40nm。这些粒子既可起到弥散强化的作用,又可有效抑制合金再结晶,从而提高合金的综合力学性能。

表4 485℃三级均匀化后残留化合物的成分(质量分数/%)Table 4 Measured mean composition of the rudimental intermetallic particles,homogenized at 465℃ /24h+475℃ /4h+485℃ /4h(mass fraction/%)

图7 485℃三级均匀化处理后第二相的TEM像Fig.7 TEM image of second phases,homogenized at 465℃ /24h+475℃ /4h+485℃ /4h

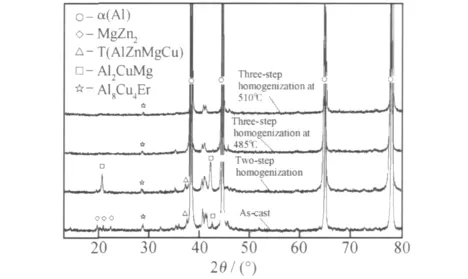

2.4 均匀化过程的组织演变

1号合金的铸态组织主要是由α(Al),η(Mg-Zn2),T(AlCuMgZn)与 S(Al2CuMg)相组成的[16],经过Er,Y微合金化后出现了Al8Cu4Er相[14]。为此,对2号合金的不同状态下的组织进行X射线衍射分析,结果如图8所示,结合表3的分析结果可以判断:经二级均匀化处理后,铸造组织中的Al8Cu4Er相的衍射强度基本上没有变化,而S(Al2CuMg)相的衍射强度比铸态明显增强,说明在二级均匀化过程中初生化合物Al8Cu4Er相基本上没有溶解,而在均匀化过程中部分T相已转变成了S相[17],使均匀化组织中S相增多。因此,为了最大限度地消除2号合金中的初生化合物,有必要进一步提高均匀化温度,进行三级均匀化。

图8 2号合金不同状态下的X射线衍射图谱Fig.8 XRD patterns of the alloy 2 at different states

由图8可见,2号铸造合金经485℃三级均匀化处理后,Al8Cu4Er相的衍射强度明显减弱,且 S(Al2CuMg)相的衍射峰基本消失,结合表4的分析结果,可以说明难溶的Al8Cu4Er相部分溶解,而S(Al2CuMg)相较充分的溶解,残留的数量已经很少。将均匀化温度提高到510℃,Al8Cu4Er相的衍射峰更小,说明Al8Cu4Er相得到了进一步溶解。由此可以看出,尽管经过Er,Y微合金化后合金的共晶化合物熔点显著提高,但只要采取适当的均匀化工艺措施也能基本消除其共晶化合物,尤其是经过二级均匀化仍难以消除的S(Al2CuMg)相在三级均匀化条件下也能得到有效的消除,从而达到均匀化的目的。

3 分析与讨论

稀土元素具有很强的化学活性,在铝合金中主要以3种形式存在:固溶在基体α(Al)中;偏聚在相界、晶界和枝晶界;固溶在化合物中或以化合物形式存在。当稀土含量较低时(低于0.1%),稀土主要以前2种形式分布,当稀土含量大于0.3%时,后一种存在形式开始占主导地位[18]。在Al-Zn-Mg-Cu-Zr合金中复合添加0.25%的Er和0.15%的Y进行微合金化,总量已达到0.4%,通过X射线衍射和能谱分析证实了Er与Al和Cu结合形成了具有较高熔点的金属化合物Al8Cu4Er,在合金铸造过程中与其他相一起形成低熔点共晶[19];而Y并没有与其他元素形成化合物,而是固溶于基体α(Al)和化合物中或偏聚于相界、晶界和枝晶界上,Y的添加使Cu和Mg在α(Al)中的溶解度下降[20]。在均匀化过程中,随着T(AlCuMgZn)相中的Zn不断向基体中扩散溶解,剩下的 Cu和 Mg向 S(Al2CuMg)相转变[17],显然Y的加入更加剧了这一转变过程。由于上述两方面原因,使得2号合金较1号合金的共晶化合物溶解温度区间显著提高,经过二级均匀化处理后仍存在较多的残留共晶化合物,这些残留化合物主要是较难溶的S(Al2CuMg)相和Al8Cu4Er相。

根据原子扩散理论,为了使残留的共晶化合物S(Al2CuMg)相和Al8Cu4Er相进一步溶解,必须要提高均匀化温度。由DTA分析得知,1号合金与2号合金的共晶化合物的最高溶解温度分别为488.5℃和571.6℃,说明由 S(Al2CuMg)相构成的共晶比含Al8Cu4Er相的共晶的溶解温度低得多,为避免合金过烧,取第三级均匀化温度分别为485℃和510℃进行实验。由实验结果可知,在485℃下进行三级均匀化,组织未过烧,且S(Al2CuMg)相已基本溶解,残留的共晶化合物已大大减少;在510℃下进行三级均匀化,组织出现过烧,且仍有部分Al8Cu4Er相未溶解。这说明经过二级均匀化处理后残留的共晶主要是含S(Al2CuMg)相的共晶,其溶解温度较低,通过三级均匀化能有效消除,但Al8Cu4Er相较难溶解,提高均匀化温度,能部分消除。

经过三级均匀化处理后,绝大部分共晶化合物被溶解,游离的Er原子一部分溶入到α(Al)基体中,但Er原子在α(Al)中的溶解度是极其有限的,富余的Er必将偏聚于晶界,此时由于Y的存在降低了Cu元素的扩散速率[21],使得Er有可能与Al直接结合形成Al3Er,只是由于其体积分数小,与Al3Zr一样因其衍射强度弱而在X射线衍射图谱中未显示出来。因此,如图8所示,经过均匀化处理后基体上所分布的大量第二相粒子中既有Al3Zr相[15],也有 Al3Er相[10],Al3Er相与 Al3Zr相一样,具有抑制合金再结晶、强化合金性能的作用,对合金性能十分有利。Y元素因其含量低仍以固溶的形式存在于基体和其他第二相化合物中,起到固溶强化和细晶强化的作用[12,13]。

4 结论

(1)在Al-Zn-Mg-Cu-Zr合金中添加适量的Er和Y进行微合金化后,其共晶化合物溶解温度提高,相应的均匀化温度也应提高,但为了避免合金组织过烧,必须进行分级均匀化。

(2)Er,Y微合金化提高了Al-Zn-Mg-Cu-Zr合金的铸态组织的稳定性,使得合金经二级均匀化处理后仍残留较多的S(Al2CuMg)相和Al8Cu4Er相。S(Al2CuMg)相能在三级均匀化条件下得到有效消除,但Al8Cu4Er相很难消除。

(3)经465℃/24h+475℃/4h+485℃/4h三级均匀化处理后,合金中残留的共晶化合物数量已经很少,基体上分布有大量均匀细小的第二相质点,对抑制合金再结晶,提高合金性能十分有利。

[1]COSTELLO F A,ROBSON J D,PRANGNELL P B.The effect of small scandium additions to AA7050 on the as-cast and homogenized microstructure[J].Materials Science Forum,2002,396~402(2):757-762.

[2]HE Yong-dong,ZHANG Xin-ming,YOU Jiang-hai.Effect of minor Sc and Zr on microstructure and mechanical properties of Al-Zn-Mg-Cu alloy[J].Trans Nonferrous Met Soc China,2006,16(5):1228 -1235.

[3]LEE C W,CHUNG Y H,CHO K K,et al.The effect of silver addition on 7055 Al alloy[J].Materials& Design,1997,18(4~6):327-332.

[4]ROKHLIN L L,DOBATKINA T V,BOCHVAR N R,et al.Investigation of phase equilibria in alloys of the Al-Zn-Mg-Cu-Zr-Sc system[J].Journal of Alloys and Compounds,2004,367:10 -16.

[5]BAI P C,ZHOU T T,LIU P Y,et al.Effects of lithium addition on precipitation in Li-containing Al-Zn-Mg-Cu alloy[J].Materials Letters,2004,58:3084 -3087.

[6]ROBSON J D.Optimizing the homogenization of zirconium containing commercial aluminum alloys using a novel process model[J].Materials Science and Engineering(A),2002,338:219-229.

[7]ZOU Liang,PAN Qing-lin,HE Yun-bin,et al.Effect of minor Sc and Zr addition on microstructures and mechanical properties of Al-Zn-Mg-Cu alloys[J].Trans Nonferrous Met Soc China,2007,17:340-345.

[8]SUHA Dong-woo,LEE Sang-yong,LEE Kyong-hwan.Microstructural evolution of Al-Zn-Mg-Cu-(Sc)alloy during hot extrusion and heat treatments[J].Journal of Materials Processing Technology,2004,155~156:1330-1336.

[9]DAI Xiao-yuan,XIA Chang-qing,LIU Chang-bin.Effect of trace Sc on microstructures and properties of Al-Zn-Mg-Cu-Zr based alloys[J].Mining and Metallurgical Engineering,2004,24(3):59-63.

[10]杨军军,聂祚仁,金头男,等.稀土铒在Al-Zn-Mg合金中的存在形式与细化机理[J].中国有色金属学报,2004,14(4):620 -626.

[11]钟掘.提高铝材质量基础研究的进展[J].轻合金加工技术,2002,30(5):1 -10.

[12]王庆良,王大庆.稀土钇对Al-Zn-Mg-Cu合金组织与性能的影响[J].中国矿业大学学报,1999,28(4):382-385.

[13]李慧中,张新明,陈明安,等.钇对2519铝合金铸态组织的影响[J].中南大学学报:自然科学版,2005,36(4):545-549.

[14]张新明,朱航飞,李国锋,等.微量Zr,Er和Y对 Al-Zn-Mg-Cu合金铸态组织的影响[J].中南大学学报:自然科学版,2008,39(6):1196-1200.

[15]李国锋,张新明,朱航飞,等.7B50高强铝合金的均匀化[J].中国有色金属学报,2008,18(5):764-770.

[16]李国锋,张新明,朱航飞,等.均匀化处理对7B50铝合金的组织与性能的影响[J].特种铸造及有色合金,2008,28(5):344-347.

[17]王晨,周静,杨志峰,等.7050铝合金铸锭均匀化过程中相的转变[J].轻合金加工技术,2007,35(1):23-24.

[18]周晓霞,张仁元,刘银峁.稀土元素在铝合金中的作用和应用[J].新技术新工艺,2003,4:43-45.

[19]杨军军,聂祚仁,金头男,等.稀土元素铒对Al-4Cu合金组织与性能的影响[J].中国稀土学报,2002,20(S1):159-162.

[20]曾令民,郑建宣.钇对Al-Cu-Mg三元系α相区及硬铝性能的影响[J].中国稀土学报,1989,7(4):77-78.

[21]王建华,易丹青,卢斌,等.钇对2618合金组织及性能的影响[J].中国稀土学报,2002,20(2):150-153.