铁基MGH956高温合金抗高温氧化性能的研究

李帅华, 田 耘, 柳光祖, 杨 峥

(钢铁研究总院高温材料研究所,北京 100081)

铁基MGH956(Incoloy MA956)高温合金是采用纳米级(≤50nm),高温(>1000℃)下性质稳定的Y2O3颗粒对基体进行弥散强化的一种高温合金[1]。合金在高温下具有高的持久强度及优异的抗氧化和腐蚀能力,作为先进航空发动机工作温度在1000~1200℃的热端部件和工业炉中超过1300℃的热防护部件,应用前景十分广阔[2,3]。但以往有关该合金抗氧化和腐蚀等方面的研究主要集中在1000℃左右[4~6],更高温度( >1100℃)下抗氧化和腐蚀等方面的研究少有报道[7],国内更是鲜见于著。本工作对 MGH956高温合金在1000~1300℃的抗氧化行为进行了研究,通过对合金1000~1300℃高温暴露过程的氧化速率测定、氧化膜形貌和性质的检验及氧化物相组成的分析,探讨了MGH956高温合金抗高温氧化特性的机理。

1 实验方法

1.1 实验材料

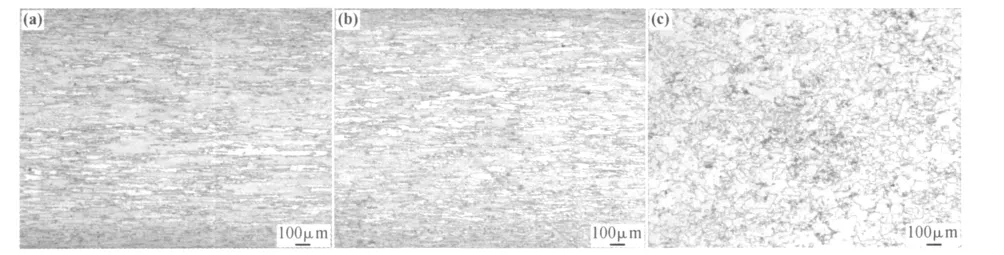

通过机械合金化(MA)工艺制作出MGH956高温合金粉,将MA粉末装入包套,除气后进行热等静压固实化。随后将合金锭进行热锻、热轧和冷轧加工,制成厚度为2.0mm的板材,最终经1325℃/1.0h再结晶退火处理。板材组织为盘状(Pan-cake)晶,直径100~500μm(图1)。化学成分:Fe-18.89Cr-5.05Al-0.51Ti-0.51Y2O3-0.26O-0.007C。

图1 MGH956高温合金板材的组织 (a)纵向;(b)横向;(c)板面Fig.1 Microstructure of alloy MGH956 sheet (a)longitudinal;(b)transverse;(c)plane

1.2 实验方法

在MGH956高温合金板材上切取试样,经六面精磨制成尺寸为30mm×10mm×1.5mm的标准氧化实验试样。氧化实验在空气中进行,实验温度分别为1000℃,1100℃,1200℃及1300℃,试样在每一温度暴露25h,50h,75h,100h后称重。将不同温度下100h氧化的试样进行镶嵌、喷金,采用FEI Quanta-600扫描电镜观察氧化膜的表面形貌和组织形态,测量厚度,应用能谱仪分析化学成分。并采用Xpert pro mpd X射线仪器对氧化膜进行小角度(1°)的衍射分析,测定氧化膜的相组成。

2 实验结果

2.1 氧化实验结果

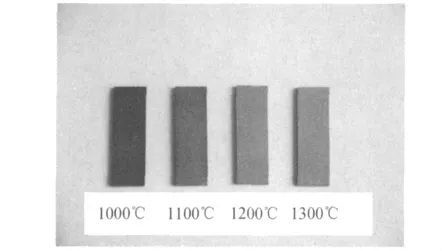

图2为不同温度下100h氧化试样的实物照片。可以看到,不同温度100h氧化后,试样表面氧化膜的颜色随实验温度提高,由深变浅,从 1000~1100℃的暗灰色变为1200~1300℃的灰白色,表面氧化膜均完整、致密、连续、且光滑,无任何开裂和明显脱落的现象。

图2 不同温度100h氧化试样实物照片Fig.2 Specimens after 100h exposure at different temperatures

图3所示为氧化试样的增重曲线。总体来看,不同温度,同样的暴露时间下,试样增重均随着温度的升高而增加;但不同温度增重曲线的形状和走势明显不同,1000℃和 1100℃的曲线形状相似,1200℃与1300℃的曲线相似,增重明显高于前者。不同温度下的增重曲线,大致均可分为两个阶段:快速氧化阶段和稳态氧化阶段。从图3曲线可以看到,从氧化开始到25h,增重曲线斜率较大,表明氧化速率快,即快速氧化阶段,在此阶段,1200℃和1300℃的氧化速率又明显高于1000℃和1100℃;25h时,1000℃和1100℃的增重量分别只有1.6g/m2和3.2g/m2,1200℃迅速增加到9g/m2,而1300℃的增重量仅仅稍高于1200℃,表明在此阶段,温度达到1200℃以上,氧化速率的增幅将明显减缓,趋近一极限值;当氧化时间超过25h,不同温度增重曲线均趋于平缓,曲线斜率明显降低,即进入稳态氧化阶段,在此阶段,随温度提高,时间延长,增重量均较稳定增加。根据增重曲线,按HB 5258—2000计算出MGH956高温合金1000~1300℃/100h的氧化速率均达到完全抗氧化级,1300℃也只有0.06g·m2·h(表1)。

表1 试样在不同温度下暴露100h的氧化速率及氧化膜厚度Table 1 Oxidation rates and thickness of oxide scales after 100h exposure at different temperatures

图3 不同温度下试样增重量与暴露时间的关系曲线Fig.3 Curves of specimen mass gain vs exposure time at different temperatures

2.2 氧化膜的形貌及成分

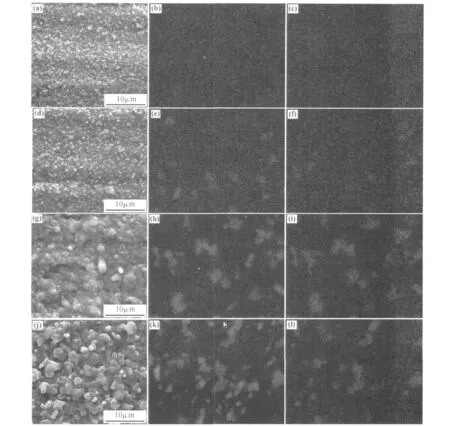

不同温度100h氧化后氧化膜表面形貌,以及Ti和Y元素面分布情况示于图4。1000℃和1100℃氧化膜表面形貌大体相似(对比图4a,4d),但氧化物组成有所不同。用能谱仪对1000℃氧化后的氧化膜表面氧化物成分分析得知,尽管此时氧化膜很薄(约1.3μm),合金基体成分Fe和Cr的干扰较强,但还是可以确认,氧化物的成分基本为Al和O,呈不规则状,从氧化膜形貌和表面金属元素分布也很难分辨和判定有其他氧化物的存在。1100℃时,合金基体成分Fe和Cr的干扰仍然存在,但明显减弱。由氧化物的形状和能谱分析结果来看,至少有两种氧化物存在,成分为Al和O的氧化物构成氧化膜的基体相,晶粒形状开始多边化,尺寸略细小;而成分为Ti,Y和O的氧化物呈不规则状,尺寸稍大,数量也很少。

1200℃和1300℃氧化膜表面形貌基本相似(对比图4g,4j),氧化物的组成也相近。由于氧化膜的增厚,合金基体成分Fe和Cr的干扰已不存在,从氧化物的形状和能谱分析可确认至少有三种氧化物存在。成分为Al和O的氧化物,依然是氧化膜的基体相,晶粒已明显呈现多边化的特征;成分为Ti,Y和O的氧化物仍呈不规则状,尺寸稍大;成分为Ti和O的氧化物呈白色多棱柱状,尺寸最为细小,主要分布于基体氧化物的晶界,垂直于氧化膜向外生长。

总体来看,随温度的提高,氧化膜基体氧化物(Al的氧化物)的形状从不规则向多边化转变;晶粒尺寸也从1000℃时的小于1μm,长大到1300℃的约2~4μm。氧化物的组成也从1000℃时基本为单一的Al的氧化物,到1100℃时的两种—Al的氧化物及Ti和Y的复合氧化物,再到1200℃和1300℃时的三种—Al的氧化物,Ti和Y的复合氧化物及Ti的氧化物。其中,Ti和Y的复合氧化物和Ti的氧化物随温度的提高,从无到有,且数量增加(图4)。

图4 不同温度暴露100h的氧化膜表面形貌及Ti和Y分布 (a)1000℃/100h后的氧化膜;(b)1000℃/100h后Ti元素分布;(c)1000℃/100h后Y元素分布;(d)1100℃/100h后的氧化膜;(e)1100℃/100h后Ti元素分布;(f)1100℃/100h后Y元素分布;(g)1200℃/100h后的氧化膜;(h)1200℃/100h后Ti元素分布;(i)1200℃/100h后Y元素分布;(j)1300℃/100h后的氧化膜;(k)1300℃/100h后Ti元素分布;(l)1300℃/100h后Y元素分布Fig.4 Morphologies and distributions of Ti and Y of oxide scales surfaces after 100h exposure at different temperatures(a)oxide scale after 1000℃ /100h;(b)distribution of Ti after 1000℃ /100h;(c)distribution of Y after 1000℃ /100h;(d)oxide scale after 1100℃ /100h;(e)distribution of Ti after 1100℃ /100h;(f)distribution of Y after 1100℃ /100h;(g)oxide scale after 1200℃ /100h;(h)distribution of Ti after 1200℃ /100h;(i)distribution of Y after 1200℃ /100h;(j)oxide scale after 1300℃ /100h;(k)distribution of Ti after 1300℃ /100h;(l)distribution of Y after 1300℃ /100h;

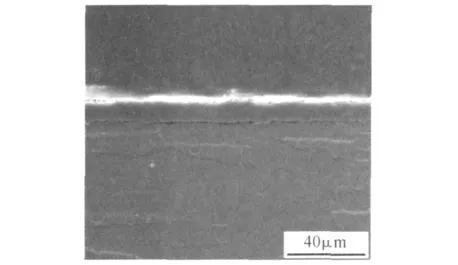

不同温度100h循环氧化后氧化膜剖面的扫描电镜照片示于图5。可以看到,从1000℃到1300℃,氧化膜均比较平直且致密,均匀又连续,没有明显凹凸、孔洞、疏松等缺陷;但厚度随温度的提高明显增加(表1)。能谱分析得知,氧化膜内的成分只有Al和O,再次证实了Al的氧化物为氧化膜的基体相。通过对靠近氧化膜的合金组织的检验得知,即使在1300℃,合金基体内部也没有内氧化现象发生(图6)。

图5 不同温度下氧化膜剖面的扫描电镜照片 (a)1000℃/100h;(b)1100℃/100h;(c)1200℃/100h;(d)1300℃/100hFig.5 SEM pictures of oxide scales cross section at different temperatures (a)1000℃ /100h;(b)1100℃ /100h;(c)1200℃ /100h;(d)1300℃ /100h

图6 1300℃,暴露100h后靠近氧化膜的合金内部组织Fig.6 Microstructure of alloy near oxide scales after 100h exposure at 1300℃

2.3 X射线小角度衍射

不同温度100h氧化膜的X射线小角度衍射结果列于表2。在1000℃,尽管采用小角度(1°)衍射,但由于氧化膜太薄(1.3μm),X射线穿透了氧化膜层,因此衍射强峰为合金基体 α-Fe,中强峰为 α-Al2O3,极弱峰为FeCr2O4,表明氧化膜基体相为α-Al2O3,并有极少量FeCr2O4的存在。在1100℃,强峰变为α-Al2O3,由于氧化膜厚度增加到2.3μm(表1),使合金基体α-Fe峰的强度大幅减弱,但仍表现为中强,说明X射线还能穿透氧化膜层,弱峰Y2TiO5和极弱峰TiO2的出现及FeCr2O4峰的消失,说明在此温度出现了新的氧化物Y2TiO5和TiO2,FeCr2O4已不存在。在1200℃和1300℃,由于氧化膜厚度分别增加到6.7μm和10.5μm(表1),合金基体α-Fe的衍射峰完全消失,强峰仍为 α-Al2O3,弱峰则包括Y2TiO5,Y2Ti2O7及TiO2。上述结果与氧化膜表面组织扫描电镜观察和能谱分析的结果基本吻合,仅有的差别在于X射线小角度衍射表现为极弱峰时的氧化物在组织观察和扫描电镜能谱分析时未能体现。

表2 不同温度下氧化膜的相组成Table 2 Composing phases of oxide scales at different temperatures

3 讨论

根据氧化增重曲线(图3),MGH956高温合金在高温下的氧化行为可明显分为两个阶段。初期氧化速率很快,增重明显,氧离子和金属离子分别以高速率向内外扩散,合金表面迅速形成一层以 α-Al2O3为基体的氧化膜。曲线的斜率较大;随暴露时间延长,相应增重达到了一定程度(表明氧化膜达到一定厚度)后,氧化速率明显降低,增重明显减缓,进入了缓慢的稳态氧化阶段,氧离子向内扩散和金属阳离子向外扩散达到了动态的平衡,说明以α-Al2O3为基体的氧化膜对合金基体起到了有效地保护作用。曲线趋势平缓,斜率较前一阶段大幅降低,大约在1~7之间;并且,由于合金中Al含量很高(5.0%,质量分数),尽管温度提高到1200℃以上,O2-向内扩散,穿透氧化膜的能力增强,但均有足够数量向外扩散的Al与之形成α-Al2O3,表现为只是氧化膜厚度的增加(图5)。在1300℃时,也没有发生内氧化(图6),说明氧离子没有穿透氧化膜,进入到合金基体,氧化膜起到了充分的保护作用。

结合对不同温度100h暴露后氧化膜形貌、组成、厚度、相成分的分析结果(图4,图5和表1)及氧化物结构的测定结果(表2),可以较为清晰地获得MGH956高温合金随氧化温度提高,氧化行为的衍变过程。在1000~1300℃范围内,氧化膜的基体氧化物均为α-Al2O3,随温度的提高,氧化膜厚度明显增加,从1.3μm增加至10.5μm;α-Al2O3晶粒尺寸也相应长大,但总体来看还是十分细小的,1000℃时不到1μm,到1300℃时也只有2~4μm;而氧化膜外表面氧化物相的组成和数量的衍变过程更值得关注。

在1000℃时,氧化膜外表面除了α-Al2O3外,仅有极少富含Fe和Cr的复合氧化物—FeCr2O4出现,这与文献[7~9]中的研究结果相符。在1100℃时,由于Fe和Cr的氧化物在高温易发生分解并挥发[10,11],富含 Fe和 Cr的氧化物在此温度消失;而由于温度的提高,合金中金属元素扩散能力的增强,在此温度Ti和Y可以扩散到氧化膜外表面,开始出现Ti和Y的复合氧化物—Y2TiO5,以及 TiO2。到1200℃和1300℃时,合金中金属元素扩散能力进一步增强,在氧化膜外表面主要生成了 Y2TiO5,Y2Ti2O7及TiO2,且数量明显增加。由于Ti和Y是通过α-Al2O3晶界扩散到氧化膜外表面,因此,由Ti和Y生成的氧化物基本分布在α-Al2O3的晶界处,这些氧化物对合金的抗氧化性能会起到两方面的作用。一方面,在很大程度上填补了氧化膜外表面α-Al2O3晶界的缝隙,进一步提高了氧化膜外表面的致密度,有效阻碍O2-通过α-Al2O3晶界向内扩散的速率,明显减缓了合金氧化进程[7]。另一方面,抑制了α-Al2O3晶粒的长大,使得α-Al2O3的晶粒在高达1300℃/100h暴露后,仍保持十分细小,只有2~4μm;尽管α-Al2O3是一种脆性材料,但当其晶粒尺寸小于临界尺寸(5μm),在高温下仍具有一定的塑性,在高温氧化、特别是冷热循环氧化过程中,较高塑性的细晶氧化膜可以协调因高温使合金基体的变形,可最大限度地缓解氧化膜与合金基体间的应力集中,有效避免氧化膜的开裂及脱落[7]。因此,MGH956高温合金具有突出的抗高温氧化性能。

4 结论

(1)MGH956高温合金的抗高温氧化性能非常突出,1300℃/100h时的氧化速率只有0.06g/m2.h,达到完全抗氧化级别 (≤0.1g/m2.h),同时也没有发生内氧化。

(2)MGH956高温合金中含有很高的Al(5.0%,质量分数),在高温(1000~1300℃)合金表面会迅速形成以α-Al2O3为基体的氧化膜,这种氧化膜与合金基体的连接紧密,且致密、连续、完整,使合金获得优异的抗高温氧化能力。

(3)MGH956高温合金在高于1000℃的长期暴露条件下,在氧化膜外表面α-Al2O3的晶界处生成Y2TiO5,Y2Ti2O7及TiO2的氧化物。它们的存在一方面进一步提高了氧化膜外表面的致密度,有效降低了O2-向内扩散的速率,减缓了合金的氧化进程;另一方面起到抑制α-Al2O3晶粒长大的作用,使α-Al2O3晶粒尺寸在 1300℃/100h暴露后仍小于5μm,保证了氧化膜具有相当的高温塑性,高温暴露过程不易开裂、脱落。

[1]Special Metals.Incoloy Alloy MA956[EB].http://www.specialmetals.com/ products/inconelalloyma956.php,2004-09.

[2]GESSINGER G H.Powder Metallurgy of Superalloys[M].London:Butterworth,1984:213.

[3]田耘,柳光祖,杨峥.氧化物弥散强化MGH956高温合金薄板的加工工艺和组织控制[J].钢铁研究学报,2007,19(9):36-41.

[4]CZYRSKA-FILEMONOWICZ A,SZOT K,WASILKOWSKA A,et al.Microscopy(AFM,TEM,SEM)studies of oxide scale formation on FeCrAl based ODS alloys[J].Solid state ionics,1999,117:13 -20.

[5]PINT B A,WRIGHT I G.Long-term high temperature oxidation behavior of ODS ferritics[J].Journal of Nuclear Materials,2002,307:763-768.

[6]MONTEALEGREMA, STREHLG, GONZA'LEZCARRASCO J L.Oxidation behaviour of novel ODS FeAlCr intermetallic alloys[J].Intermetallics,2005,13:896 -906.

[7]P'EREZ P.Influence of alloy grain size on the oxidation behavior of PM2000 alloy[J].Corrsion science,2002,44:1793-1808.

[8]P'EREZ P,HAANAPPEL V A C,STROOSNIJDER M F.Formation of an alumina layer on a FeCrAlY alloy by thermal oxidation for potential medical implant applications[J].Surface and coating technology,2001,139:207 -215.

[9]PINT B A,WRIGHT IG.Long-term high temperature oxidation behavior of ODS ferritics[J].Journal of Nuclear Materials,2002,307:763-768.

[10]黄乾尧,李汉康.高温合金[M].北京:冶金工业出版社,2000:100-109.

[11]SIMS C T著.高温合金[M].赵杰,朱世杰,李晓刚,等译.大连:大连理工出版社,1992:187-198.