裂化催化剂胶体连续制备对催化剂性能的影响

田志鸿,周 健,吕庐峰,李学峰

(石油化工科学研究院,北京100083)

裂化催化剂胶体连续制备对催化剂性能的影响

田志鸿,周 健,吕庐峰,李学峰

(石油化工科学研究院,北京100083)

石油化工科学研究院开发了一种催化剂胶体连续制备技术,在中型试验装置上实现了FCC催化剂胶体连续制备工艺,并与间歇式成胶方式制备的催化剂进行对比。结果表明,与间歇成胶方式相比,采用连续成胶方式,胶体粒度小、催化剂强度高、磨损指数低、微反活性高近3个百分点、转化率高1.35个百分点、焦炭产率低0.41个百分点,其它性能与间歇成胶催化剂基本相同,连续成胶工艺在节能、节水上明显优于间歇成胶工艺。

连续成胶 连续混合 催化剂胶体

1 前 言

目前FCC催化剂胶体的制备[1-4]基本采用搅拌釜间歇式操作工艺,即将几种原料按照一定配比在搅拌釜中搅拌混合成催化剂喷雾前的胶体。这种生产工艺存在间歇操作、工序复杂、人工成本高、劳动强度大等缺点,同时也增加了设备管线清洗工作量,造成原料的浪费;有时当胶体固含量高、胶体粘稠性大、流动性差时,造成排料困难,堵塞排料口,致使下一步工艺无法进行。石油化工科学研究院工程研究中心开发了一种胶体连续制备技术[5],可以一步将固体粉料、液体、胶体等快速混合成胶体,在中型试验装置上实现催化剂胶体的连续化生产工艺。本文主要介绍由连续成胶工艺和常规间歇成胶工艺制备的裂化催化剂胶体,经干燥成两种催化剂成品,对两种胶体以及催化剂成品的性质进行研究,评价催化剂的反应性能。

2 催化剂胶体制备工艺

2.1 胶体制备流程简介

催化剂胶体连续制备系统试验流程见图1。拟薄水铝石粉和高岭土粉用螺杆计量、输送进入第一级混合机进料斗中;分子筛浆液用软管泵计量、输送进入第一级混合机进料斗中;铝溶胶用蠕动泵计量、输送进入第一级混合机进料斗中。这些原料经第一级混合机快速混合后排出,形成初级胶体;实验前混合的盐酸和水用蠕动泵计量、输送,与初级胶体一起进入第二级混合机的进料斗,经第二级混合机快速混合成催化剂胶体,最后将胶体喷雾干燥成形。实验前需要对螺杆、软管泵、蠕动泵用相应的输送介质标定,对螺杆、软管泵、蠕动泵的转速与流量进行标定。

图1 两级连续成胶流程

催化剂胶体连续制备装置占地空间2 200 mm× 1 200 mm×2 400 mm,处理胶体量为300~500 kg/h,制备的胶体固含量为20%~45%,系统总电功率7 kW。采用连续成胶方式制备胶体,提高了成胶效率,缩短了间歇成胶工艺的搅拌打浆时间。该技术已申请专利[5]。

间歇成胶工艺过程:将高岭土、拟薄水铝石粉、分子筛浆液、铝溶胶、水按一定配比加入到搅拌釜中,经过一定时间剪切搅拌后,加入一定量的盐酸酸化,再经过一定时间搅拌,形成喷雾干燥前的胶体。

2.2 胶体连续制备装置简介

一级连续混合机和二级连续混合机是催化剂胶体连续制备技术的关键设备,两者的目的不同。一级连续混合机用于快速混合、破碎高岭土、分子筛、拟薄水铝石、铝溶胶,使物料在短时间内混合成均匀的胶体,同时具有对胶体均质、细化等功能,主机转速要求高(2 500~3 500 r/min),铝溶胶必须均匀地喷洒在高岭土中,否则容易在进料口处形成结块、堵塞系统。二级混合机的设计是基于液体与胶体快速混合,通畅排料,主机的转速适中(1 400~1 700 r/min),排料出口处设有专门的排料机构。二级混合机主要是用盐酸酸化一级胶体,即将盐酸与一级胶体快速混合均匀,胶体遇盐酸酸化后立刻变稠,粘度增大,明显难于一级胶体排料。

2.3 催化剂的评价方法

固含量,高温焙烧法,800 ℃焙烧1 h;粒度,malvern激光粒度分析仪分析;催化剂强度,催化剂磨损指数仪分析;孔体积和比表面积,静态氮吸附仪分析;催化剂的催化性能采用小型固定流化床装置评价。

3 结果与分析

3.1 制备工艺

选择一种主要组分为高岭土、拟薄水铝石粉、分子筛浆液、铝溶胶的裂化催化剂配方,在制备过程中加入一定量的盐酸溶液,其中HCl与拟薄水铝石的质量比为0.007。

3.1.1 连续成胶 连续成胶工艺过程:将高岭土、拟薄水铝石粉、分子筛浆液、铝溶胶、部分水一起加入一级连续混合机的进料斗中,经一级混合机快速混合成胶体,然后与剩余的水及盐酸混合一起进入二级混合机,经二级混合机混合成催化剂胶体。一级混合机的壳体温度约55 ℃,二级混合机的壳体温度约50 ℃。整个试验中系统进出料稳定,无任何堵塞和排料不畅的现象,各粉体的下料机构工作正常,无任何架桥现象,各粉体输送稳定,计量精确。试验后打开混合机,观察内部混合、乳化关键部件,无磨损情况,轴承密封系统正常,无任何泄漏液体痕迹。从粉体、液体、胶体原料进入系统到胶体排出,整个成胶时间不超过0.5 min。

3.1.2 间歇成胶 间歇成胶工艺过程:将拟薄水铝石粉加入分子筛浆液,用高速均质乳化机乳化10~15 min;再加入水、铝溶胶、高岭土,均质乳化15~20 min;最后加入盐酸,均质乳化约30 min;整个过程中始终使用均质乳化机乳化胶体,使各种物料分散均匀。由于胶体的固含量高,粘稠性强,整个成胶时间约为1 h。

3.2 胶体性能

分别用连续成胶方式和间歇成胶方式制备催化剂胶体,两种胶体的性能对比见表1。从表1可以看出,连续成胶的胶体粒度小,经相同的喷雾干燥条件干燥后,两者的催化剂粒度基本接近。从胶体的pH值来看,两者没有明显的差别,间歇成胶的pH值稍高。主要是两者采样时间不同,连续成胶是在盐酸加入后及时采样,HCl挥发量少,没有完全反应;而间歇成胶是在胶体加入盐酸搅拌30 min后采样分析,此时的盐酸充分混合,同时在搅拌过程中有部分HCl挥发,因此相对而言pH值稍高。

表1 两种胶体的性能对比

3.3 催化剂强度

间歇成胶和连续成胶制备催化剂的磨损指数分别为1.2%/h和0.2%/h。两种催化剂的强度都较高,但连续成胶工艺采用瞬间混合连续制备催化剂胶体工艺,干燥成型后催化剂强度明显高于间歇成胶制备的催化剂。

3.4 催化剂性能评价

为了考察两种不同制备方式制备催化剂的反应性能,用轻油微反活性仪和小型固定流化床装置在相同的条件下对催化剂进行了评价。轻油微反活性的测定条件为800 ℃、17 h、100%水蒸气。间歇成胶和连续成胶制备催化剂的轻油微反活性分别为63.2%和66.1%。连续成胶催化剂的活性比间歇成胶催化剂高近3个百分点。可见,不同成胶方式制备的催化剂水热稳定性稍有差别,这可能是在一定时间内,盐酸与催化剂胶体混合的均匀性有关。连续成胶采用在瞬间快速将催化剂各原料混合均匀,因此对分子筛的影响小;间歇成胶采用集中加入盐酸的方式,盐酸与胶体混合均匀的时间长于连续成胶方式。

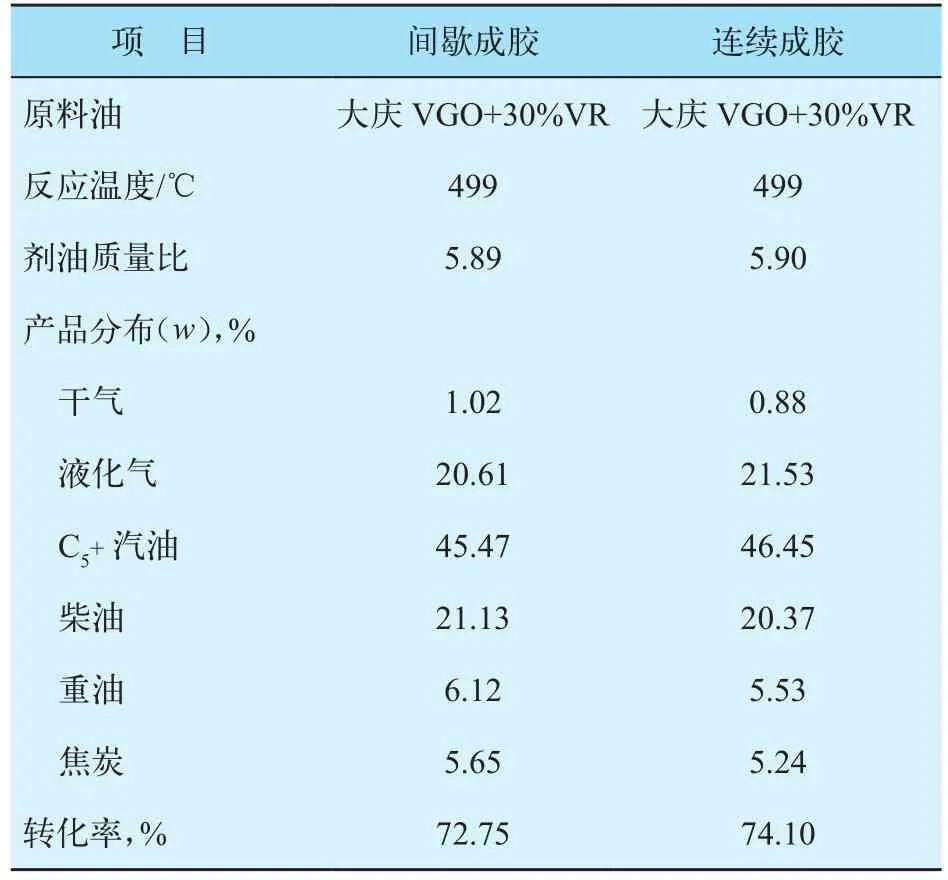

在相同的操作条件下,用小型固定流化床装置对两种催化剂的反应性能进行评价,结果见表2。从表2可以看出,与间歇成胶催化剂相比,连续成胶催化剂的转化率高1.35个百分点,焦炭产率低0.41个百分点,其它性能基本相同。因此,连续成胶方式制备催化剂的性能略优于间歇成胶催化剂。

表2 小型固定流化床评价结果

3.5 两种胶体制备效率及能耗对比

为了进一步了解FCC催化剂胶体连续制备工艺和间歇成胶工艺在能耗、用水量等方面的差异,在中型连续成胶和间歇成胶装置上对成胶时间、功率消耗、用水量、用电量、操作人数等进行对比试验,结果见表3。由表3可以看出,同样制备出300 kg的干剂胶体,间歇成胶工艺由于间歇操作,成胶时间长,清洗成胶罐及管线用水量多;采用胶体连续制备技术,缩短了成胶流程,在成胶时间、用水量、用电量、操作人员上明显占有优势,当设备大型化后,这些优势更加明显。因此,连续成胶工艺在节能、环保方面明显优于传统的间歇成胶方式。

表3 两种胶体制备方式效率及能耗对比

4 结 论

(1)胶体连续混合机是FCC催化剂胶体连续制备工艺中的关键设备,成胶混合机运行平稳、进出料稳定,无任何堵塞和排料不畅现象;各粉体的下料机构工作正常,无任何架桥现象,各粉体输送稳定,混合机内构件无任何磨损痕迹。

(2)连续成胶方式制备的胶体粒度小、粘度低,容易输送;经喷雾干燥成型后催化剂的强度高,磨损低,活性比间歇成胶催化剂高近3个百分点。

(3)连续成胶催化剂的转化率和焦炭产率略优于间歇成胶催化剂,其它性能与间歇成胶催化剂基本相同。

(4)催化剂胶体连续制备技术是一项节能环保技术,相对于传统的间歇成胶工艺具有成胶时间短、用电量少、用水量少、操作人员少、易清洗等优点。

[1] 王朝峰,蒋帮开,王芝安.催化剂制备中的磨损强度及其对催化性能的影响[J].工业催化,2006,14(1):61-63

[2] 宋家庆,路勇,田素贤.一种催化裂化催化剂的制备方法:中国,CN1247885[P].2000

[3] 邱中红,张万虹,王震波.一种流化裂化催化剂的制备方法:中国,CN1388214[P].2003

[4] 黄道培,万炎波,甘俊.一种催化裂化催化剂及其制备方法:中国,CN1552801A[P].2003

[5] 田志鸿,周健,吕庐峰.一种胶体连续混合机及其应用:中国,CN100434182C[P].2005

EFFECT OF THE CONTINUOUS PREPARATION OF CATALYST SLURRY GEL ON THE CATALYST PERFORMANCE

Tian Zhihong,Zhou Jian,Lü Lufeng,Li Xuefeng

(Research Institute of Petroleum Processing,Beijing 100083)

A continuous preparation technology for catalyst slurry gel was developed by Research Institute of Petroleum Processing and it was realized at a FCC catalyst pilot plant.Comparative tests between continuous technology and intermittent technology of FCC catalyst slurry gel preparation were carried out using a same catalyst formula.Results showed that the particle size of slurry gel prepared by continuous method were smaller;the catalyst prepared by continuous technology exhibited higher mechanical strength,lower attrition resistance index and better catalytic performance,i.e. coke yield was 0.41 percentage points lower,microactivity and conversion was 3 percentage points higher and 1.35 percentage points higher,respectively. Besides,the consumptions of energy and water of the continuous slurry gel preparation were also lower.

continuous gelation;continuously mixing;catalyst gel

book=2010,ebook=56

2009-11-04;修改稿收到日期:2010-01-06。

田志鸿,高级工程师,1991毕业于石油大学(北京)机电系,工学硕士,主要从事催化剂放大与工程技术研究工作。