分离式氢氧机在连铸坯火焰切割中的应用

钱金川,包秀敏,李世伟

(1.上海高企新能源科技有限公司,上海201602;2.上海新中冶金设备厂,上海201803)

分离式氢氧机在连铸坯火焰切割中的应用

钱金川1,包秀敏1,李世伟2

(1.上海高企新能源科技有限公司,上海201602;2.上海新中冶金设备厂,上海201803)

用新能源介质——氢氧火焰替代目前钢铁行业连铸机上最常用的焦炉煤气火焰切割方式。采用分离式氢氧机产生的氢氧火焰对连铸坯进行切割。其切割质量与焦炉煤气相比,有切割割缝小、节材、切割断面质量好、环保节能等特点。通过切割应用:氢氧气替代传统焦炉煤气在钢铁产业连铸坯火焰切割应用领域中有着广阔前景,并对该领域的节能降耗和降支增效有着开创性和划时代意义。

连铸坯切割;氢氧火焰;切割质量;节能对比;应用前景

0 前言

连铸坯是炼钢炉炼成的钢水经过铸机连续浇铸凝固后得到的产品。根据铸坯的外形尺寸大致可分为板坯、矩型坯、方坯、圆坯和异型坯(如H型坯)五大类。通常连续浇铸出来的长钢坯要按一定的定尺长度进行火焰切割,以满足市场和轧制工艺的需要。目前,连铸坯火焰切割所用的燃气种类主要有精制焦炉煤气、乙炔气、丙烷(烯)气、天然气和石油液化气等。

传统的能源燃气介质均取自于日渐匮乏、不可再生的石化燃料能源,不但成本昂贵,而且切割时产生的废气对环境的污染不可避免。我国经济正处在快速发展期,如何在发展中减少碳排放量是我国在环境保护方面面临的严峻考验。所以提高能源效率、优化能源结构、加强环境保护、保障能源安全、开发利用新能源和可再生能源是我国长期的能源发展战略。氢能源作为清洁、高效、安全和可持续的新能源正日益受到广泛的关注。

氢气作为一种绿色能源介质,可同时满足优化环境、节省资源和可持续发展的要求。用氢气作为燃气气源进行火焰切割时只产生热量和水,对环境没有污染;用分离式氢氧机生产氢气只需要水和电,一般的生产场所都可提供该资源,符合可持续发展的要求。因此氢气具有其他燃气种类无可比拟的优点。目前厂内试验已完成厚度达340mm钢板的冷态切割,只要对割嘴稍作改进,完成可以替代目前80%以上厚度在400 mm以下的连铸坯热态切割所用的其他燃气。

1 氢氧火焰切割

1.1 切割机理

钢材的氧气切割是利用气体火焰(称预热火焰)将钢材表层加热到燃点,并形成活化状态,然后送进高纯度、高流速的切割氧,使钢中的铁在氧氛围中燃烧生成氧化铁熔渣同时放出大量的热,借助这些燃烧热和熔渣不断加热钢材的下层和切口前缘使之达到燃点,直至工件的底部。与此同时,切割氧流的动量把熔渣吹除,从而形成切口将钢材割开。因此,从宏观上来说,氧气切割是钢中的铁(广义上来说是金属)在高纯度氧中燃烧的化学过程和借切割氧流动量排除熔渣的物理过程相结合的一种加工方法。

1.2 燃烧强度

在火焰切割中,燃烧强度是衡量燃气加热性能的综合指标,其燃烧强度的大小主要取决于火焰燃烧速度和燃气的总热值。目前燃气中乙炔的燃烧强度最高,氢气虽然燃气热值低但由于燃烧速度快弥补了燃烧强度这一综合指标。正因如此连铸坯的温度对切割速度的影响很大,当铸坯温度为800℃时其切割速度为常温状态下的两倍。所以在使用氢氧火焰切割铸坯时,应尽可能避免铸坯在常温下切割,使其节能效果更为显著。

1.3 切割比较

连铸坯在线连续切割,因随着高效连铸机的发展已基本上采用火焰式切割,机械剪切式切割目前已被淘汰。而较常使用的切割燃气介质是精制焦炉煤气。在实际使用过程中,存在着煤气管道铺设复杂,安全性能低,煤气中焦油、奈、H2S等杂质易堵塞管道等问题。因此采用煤气作为燃气介质进行火焰切割时对煤气纯度的要求很高,这无形中增加了设备使用成本。由于煤气质量不易保证,使得割嘴堵塞严重,导致连铸坯的切割断面质量受到很大影响。这需要频繁地更换割嘴或者定期清洗介质管道,大大增加了设备的维护成本。与之比较,采用氢气作为燃气介质对连铸坯进行火焰切割则有以下优点。

1.3.1 安全可靠

水电解分离式氢氧机工作压力低,气体不储存,随产随用,氢气比例小,不会聚积,不存在储气站或运输储存等可能发生恶性爆炸事故的隐患;最重要的是与传统的混合式氢氧机不同,采用分离式(H2、O2分别输出)制氢技术,从根本上解决在使用过程中“回火”频率高(因连铸坯切割的割嘴温度高,易回火)这一技术瓶颈问题。另外因安全性差带来的连铸坯切断率低,不能连续切割缺陷得以解决。并省略了使用混合氢氧机保证其安全而与之配套的氢氧回流安全柜。设备配套成本大为降低,安全更有保障。

1.3.2 设备简单、操作方便

设备操作采用工业触摸屏,人机界面一目了然,设备运行参数设定方便,并有设备故障自诊断功能。内部由可编程控制器PLC控制。

1.3.3 环保节能

氢氧火焰燃烧只产生热量和水,对环境没有任何污染,而煤气或其他燃气介质均有毒有味,燃烧后生成的物质危害人体健康,对环境污染严重;水电解制氢成本低,只要有水有电的场所均可现场制作,且安全可靠。因此,使用氢气作为火焰切割用燃气介质符合绿色生产的要求。

1.3.4 切割质量好

氢氧切割连铸坯相对毛刺少,由于“氢脆”现象使得毛刺脆而易清理,因此切割表面平整。而煤气等其他石化类燃气介质含有碳元素,在切割过程中极易形成粘稠的碳化铁,在连铸坯切割后毛刺多且发粘,不易清理,因此往往在铸坯切割后还要配置专门的去毛刺机来去除每条割缝两边的毛刺,这无疑增大了设备的投资成本和铸坯的生产成本。

1.3.5 割缝窄、金属损耗小

由于氢氧火焰挺直,集束性好,火焰形状似铅笔,其切割割缝窄,切割面平整,几乎没有拖尾痕迹。割缝较煤气介质的窄约15%~25%,从而减小了连铸坯火焰切割时的金属损耗。

1.3.6 设备故障率低

采用氢氧火焰切割嘴使用寿命是采用煤气火焰切割嘴的5倍以上,大为提高连铸坯的在线切割效率。

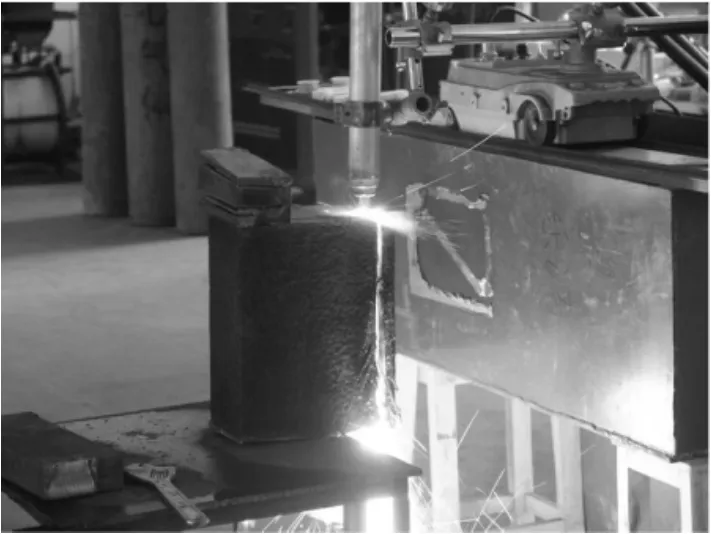

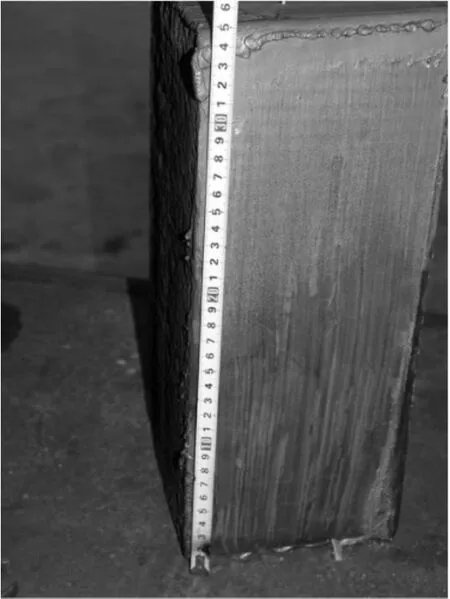

氢氧火焰切割连铸坯效果如图1~图3所示。

图1 厚度340 mm钢板的冷态切割

2 连铸坯氢氧火焰切割实施方案

2.1 CHO水电解氢氧机布置

(1)现场配量可根据切割铸坯的厚度要求采用二供一或三供一方式,以满足切割供气需求,将每台氢氧机H2输出口用单向阀并入管路以供切割;O2输出口也可并入管路以供切割预热用。

(2)氢氧机应安排独立操作间,并应考虑维修操作空间。所设独立空间上部必须设置通风口。

(3)独立操作间需按照国家安装配电柜的有关规定,保证操作间氢氧机供电和接地保护。

(4)放置氢氧机操作间内设置排水沟,截面大于等于150 mm×150 mm。

(5)操作间布置应符合GB9448-88《焊接与切割安全》的有关规定。

图2 厚340 mm钢板冷态切割时的割缝

图3 钢坯冷态切割的断面

2.2 氢氧管路

将氢氧机产生的H2、O2可直接送至火焰切割机旁的能介控制阀站,推荐采用不锈钢材质的无缝钢管输出;氢氧机H2输出口软管处需加单向阀,再与硬管连接,并在硬管端设置球阀开关;输出管可根据现场实际情况而定。

2.3 水路

应将进水管路直接铺设到每台氢氧机附近,支路设置根据具体而定,且每个支管路末端设立两个出水口,各由一个球阀控制。

2.4 减少汇流安全柜的设置

汇流安全柜是混合式氢氧机在连铸坯氢氧切割必须配置的安全保护装置,它主要由水封、泄压阀及管路、阀门组成。而分离式氢氧机则可减少此设置,简化实施方案。分离式氢氧机对“回火”问题的解决,也使连铸机系统内回火保护系统以及为了防止割枪枪口堵塞(煤气不纯)连铸机系统在线快速换割枪机构得以简化。总之采用分离式氢氧机运用于连铸机比传统煤气、氢氧混合式氢氧机使用更为安全和便捷。

B组患者探头频率设置在6.5MHz,对子宫以及双侧输卵管和卵巢以及腹盆腔间隙进行观察。对尿液完全排空,取截石位,充分暴露会阴,拿取少量耦合剂涂抹到超声探头中,套上避孕套,进入阴道后探查处理,对子宫大小、形态以及宫腔情况进行记录,观察形态以及体积。分析是否存在孕囊,记录孕囊中是否存在胎心。

3 连铸坯氢氧火焰切割经济效益分析

连铸坯火焰切割采用氢气作为燃气介质与采用其他燃气介质相比,经济效益良好。

3.1 钢损方面

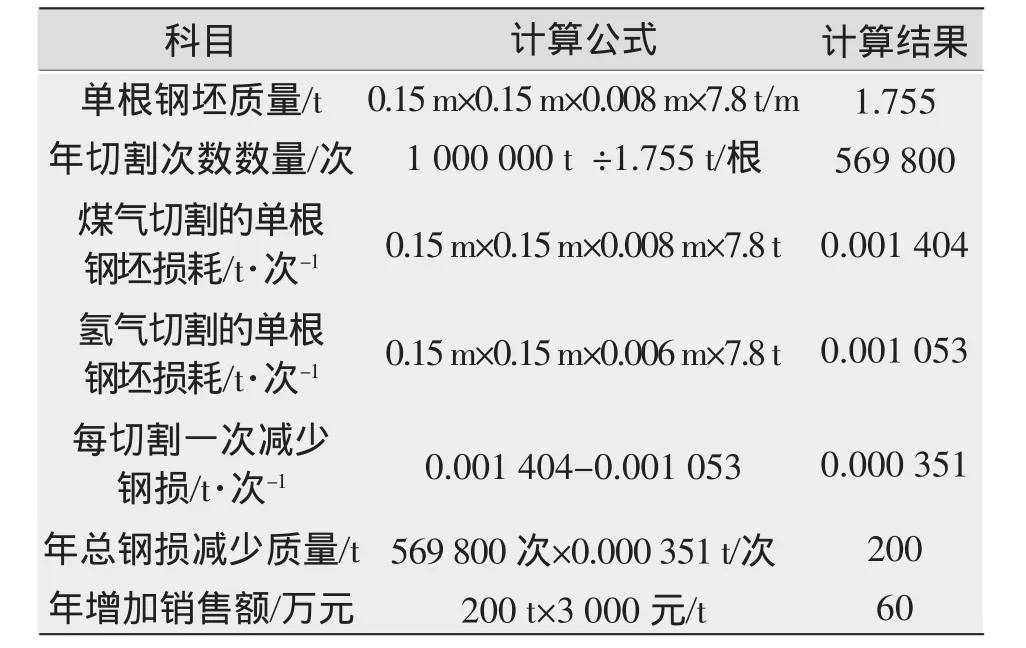

以截面150mm×150mm、定尺10m的规格为例,按六机六流年设计产量为100万t进行对比分析。

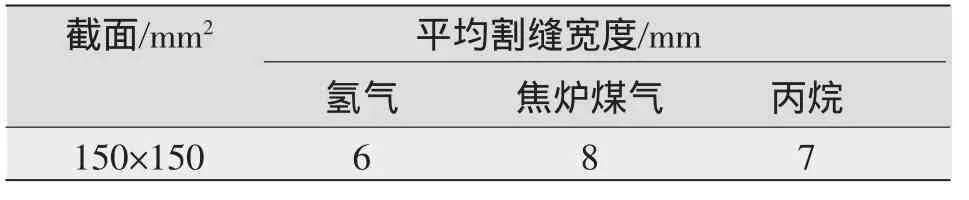

采用不同燃气介质切割连铸钢坯时的割缝平均宽度如表1所示。

表1 采用不同燃气介质切割连铸钢坯时的割缝平均宽度

由表1可知,如用氢气作为连铸钢坯火焰切割的燃气介质,割缝与用焦炉煤气切割相比宽度减小25%。仅此一项对连铸坯切割时的钢损节约就非常可观。

3.1.1 计算依据

①按六机六流年设计产量100万t计算,10m的切割定尺;②拉速3.5 m/min,工艺周期171.4 s,切割周期31.7 s;③切割150 mm×150 mm方坯,氢氧机每流每小时实际耗电能20 kW·h(CHO-6000)(电费按0.6元/(kw·h)计算);④费用:管道氧气0.5元/m3,焦炉煤气1.2元/m3,钢坯销售价格3 000元/t;⑤割枪燃气耗量24 m3/h(H2气流量,六机并接);⑥割枪预热氧气耗量12 m3/h。

钢损计算结果如表2所示。

3.2 焦炉煤气、氢氧气的使用成本

3.2.1 焦炉煤气的使用成本

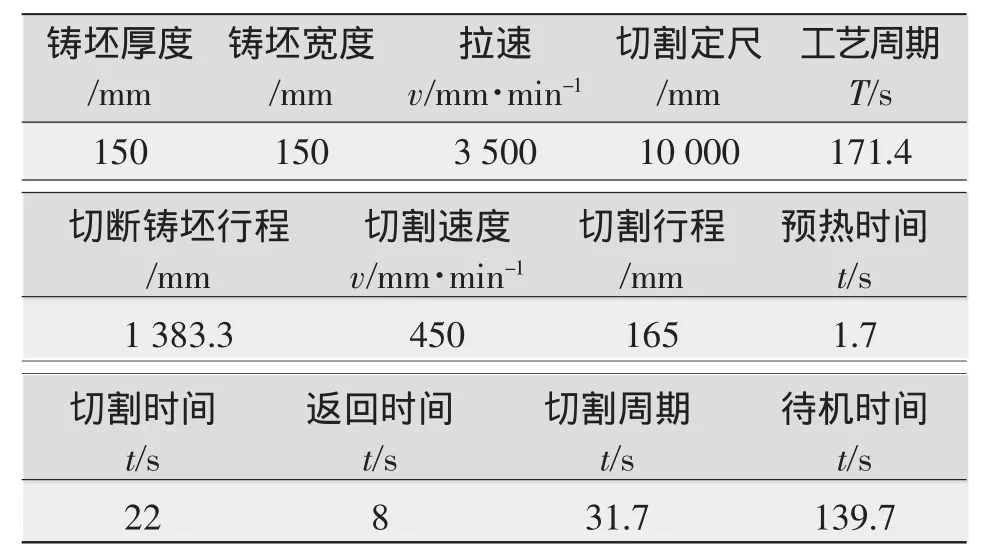

(1)切割周期计算如表3所示。

表2 钢损计算

表3 切割周期计算

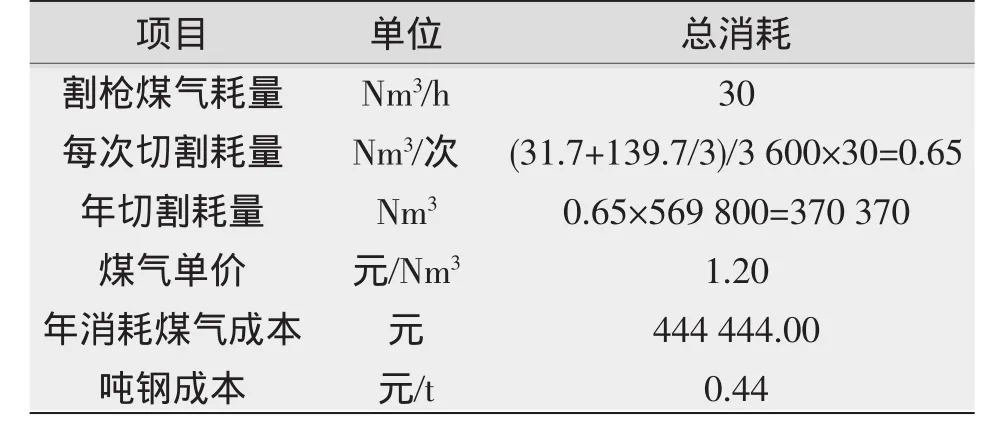

(2)全年煤气消耗成本如表4所示。

表4 全年煤气消耗成本

(3)全年预热氧消耗成本。

焦炉煤气(净化后)是无色、有臭味的有毒气体,其主要成分是H2(60%)、CH4(甲烷)(22%~26%)、CO (6%~9%)、碳氢化合物CnHm(4.5%)及CO2、H2、O2等。根据成分折算、焦炉煤气燃烧需要混合氧气体积比是1∶1,即用焦炉煤气切割吨钢耗氧费用为0.44元/t。

(4)用焦炉煤气作为燃气介质进行火焰切割的总成本(不含切割氧成本)为0.88元/t。

3.2.2 氢氧气的使用成本

氢氧气价格便宜,无污染,符合环保要求,氢气无毒,不会危害操作人员的身体健康。着火温度580℃~590℃,与空气混合的爆炸极限4.0%~74.2%,与空气比相对密度小。水电解氢氧机工作压力低,不储存,随产随用,且氢气体积质量小,易逸出飞散,即使泄漏也不会聚积,不会发生燃气站爆炸等恶性事故。同时,氢氧机因工作压力低,不属于压力容器,不在社会劳动部门管辖的范围内,而使用其他任何燃气要通过社会劳动安全部门监管。

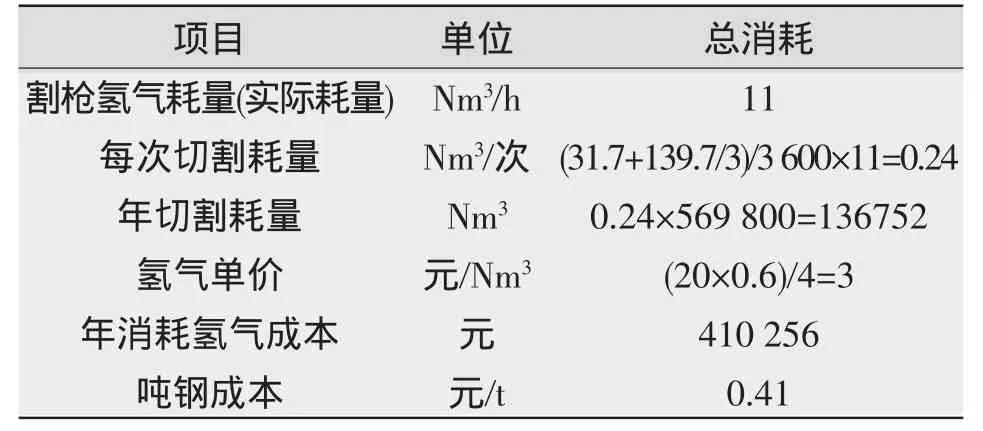

(1)全年氢气消耗成本如表5所示。

表5 全年氢气消耗成本

(2)全年预热氧消耗成本。

水(H2O)电解的化学方程式为2H2O=2H2+O2,氢气(H2)燃烧的化学方程式为2H2+O2=2H2O+Q(热量)。从水电解制取的氧气本身就满足了氢气燃烧的需要,因此不需要消耗低压氧(或称混合氧)。所以用水电解制取氢气与氧进行切割,其直接使用成本只与电费有关。

(3)用氢气作为燃气介质进行火焰切割的总成本(不含切割氧成本)为0.41元/t。

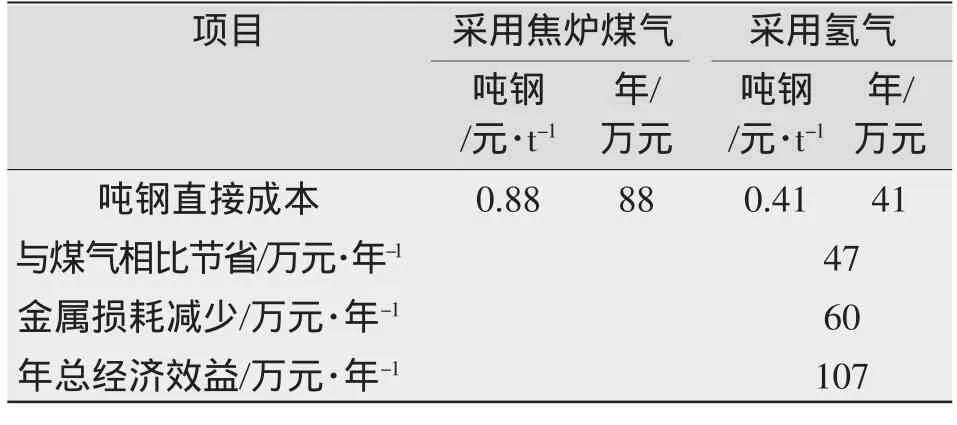

采用不同介质的经济效益对比如表6所示。

表6 年切割100万t连铸坯不同燃气介质的经济对比

由此可以看出,采用氢气作为火焰切割的燃气介质与通常采用的焦炉煤气相比经济效益非常显著。

4 结论

随着我国经济的飞速发展,各类钢坯的切割量也与日俱增。作为绿色环保的氢气切割技术必将为节能降耗起到至关重要作用。水电解氢氧机已广泛应用于该领域,产生了巨大的经济效益和社会效益,为我国建设资源节约型环境友好型的低碳经济发展作出贡献。

Application of separation oxy-hydrogen generator in continuous casting flame cutting

QIAN Jin-chuan1,BAO Xiu-min1,LI Shi-wei2

(1.Shanghai COCH Energy Co.,Ltd.,Shanghai 201602,China;2.Shanghai Xinzhong&Xinhua Metallurgical Equipment Ltd.,Shanghai 201803,China)

Using New energy-oxy-hydrogen flame to replace the most common way of coke oven gas flame cutting in iron and steel industry continuous casting machine.The continuous casting billet is cutted by separtation oxy-hydrogen flame.Compared the cutting quality with coke oven gas that there is little kerf,material-saving,good quality of cutting section and environmental.According to the cutting application that there is a broad prospect in the continuous casting flame cutting application area of using oxy-hydrogen flame to replace the traditional coke oven gas,and it's ground-breaking and epoch-making significance in energy-saving,efficient and lower cost.Key words:continuous casting cutting;oxy-hydrogen flame;cutting quality;energy comparison;application prospect

book=85,ebook=63

TG482+.2

B

1001-2303(2010)10-0085-04

2010-06-23

钱金川(1966—),男,甘肃天水人,工程师,主要从事自动化控制、智能电器的研究工作。