工程建设中的管道焊接自动化

黄继强,李明哲,邹勇,薛龙,蒋力培,胡孟可,杨丽,冯丽艳

(1.北京石油化工学院光机电装备北京市重点实验室,北京102617;2.中冶京唐建设公司机电公司,河北唐山064000)

工程建设中的管道焊接自动化

黄继强1,李明哲2,邹勇1,薛龙1,蒋力培1,胡孟可2,杨丽2,冯丽艳2

(1.北京石油化工学院光机电装备北京市重点实验室,北京102617;2.中冶京唐建设公司机电公司,河北唐山064000)

针对工程建设中管道焊接典型工序,分析了打底焊、填充和盖面等的焊接特点,并基于当前的工艺水平,从焊接质量、焊接效率和施工成本等角度进行了对比分析,给出了各焊接工序实施自动化的建议。针对焊前准备各工序进行了对比分析,说明了准备工序的自动化可以提高效率和降低成本。从实际施工工程的情况看,工程建设中的管道焊接自动化可以提高工程质量,加快工程进度,节约费用,同时也减小了工人的劳动强度,必将是工程施工的发展趋势之一。

管道;焊接;自动化

0 前言

在许多建设工程中,管道施工占的比例有时较大,管道施工又以管道焊接工作最为关键,管道焊接不仅工作量大,而且是决定工程质量的关键因素之一[1]。采用传统的管道焊接方法,劳动强度大、周期长、工程成本高、焊缝一致性差、工程质量较难把握。管道焊接自动化的推广使用,从根本上改善了工人的劳动条件,提高焊接质量和效率,保证工期如期完成。我国工程建设相关行业中,管道焊接自动化尚处于初级阶段,在此结合具体冶金建设工程项目,对管道焊接自动化工作进行了有益的探索。

1 管道焊接自动化

1.1 打底焊

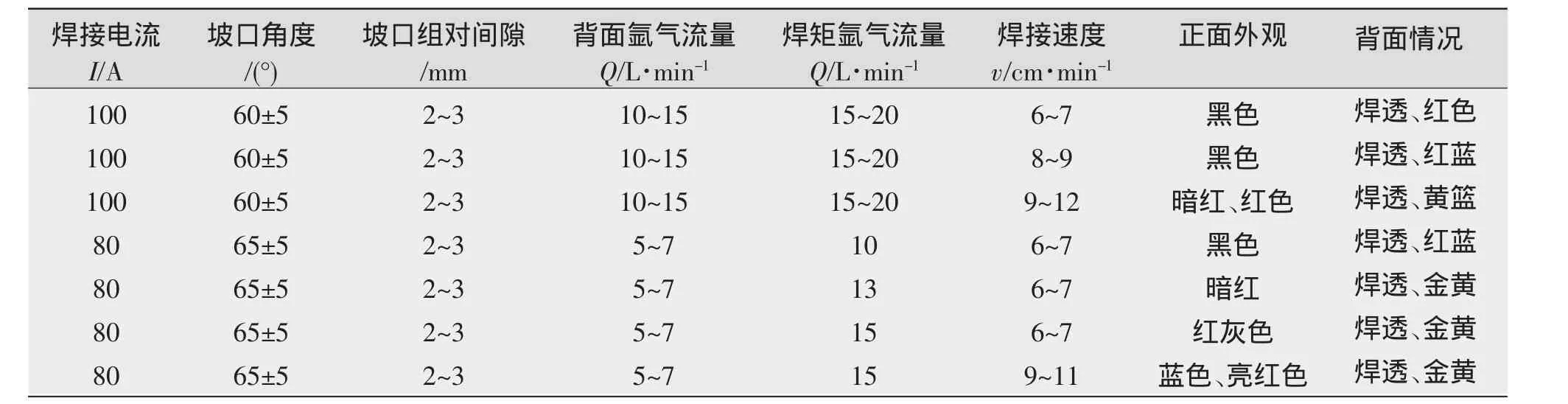

由于冶金行业的特点,大部分管道直径均在1m以内,在管道内部施工不便,通常采用单面焊双面成形工艺在管道外部施焊。利用管道焊接机器人配合CMT焊机进行了自动打底焊的实验研究[2],但由于影响管道打底焊的因素较多,如坡口角度、钝边大小、组对间隙、焊接电流和焊接速度等,采用自动焊打底需要严格的坡口组对工艺,实际工程使用尚不能保证较高的一次通过率。鉴于此,一般还是推荐采用技术成熟的手工氩弧焊或焊条电弧焊打底,尽管效率低一些,但大大降低了返修率,综合考虑,目前采用手工打底有一定优势。然而随着焊接技术的发展,自动打底焊将是管道焊接自动化的趋势之一。焊接不锈钢管时宜采用氩弧焊打底,管道内部充氩保护,表1给出一组不锈钢氩弧焊参数及焊接效果。对于碳钢来说,可以采用手工氩弧焊、焊条电弧焊或手工气保焊进行打底。

表1 不锈钢氩弧焊参数和结果

1.2 填充和盖面自动焊

应用气体保护自动焊来进行填充焊和盖面焊,操作简单、焊缝质量好、焊缝成形一致性好、焊接效率高,同时经过综合测算,焊接成本也较低。气体保护自动焊填充和盖面根据不同环境下的制作分为两类,即管道预制工作站的自动焊接和安装现场组对的全位置自动焊接。气体保护自动焊工作站可以完成管道预制大部分工作,其工作方式是焊炬相对固定,管道转动,保证焊接位置始终处于最容易焊接的水平焊位置,这样焊接工艺相对可靠,操作工人容易掌握,出现焊接缺陷的几率小,焊接质量高[3]。在这种工况下,实际焊接时在焊接工艺要求范围内可以采用稍大的焊接规范,以提高焊接效率。管道预制自动焊接工作站施工如图1所示。

图1 管道自动焊工作站焊接过程

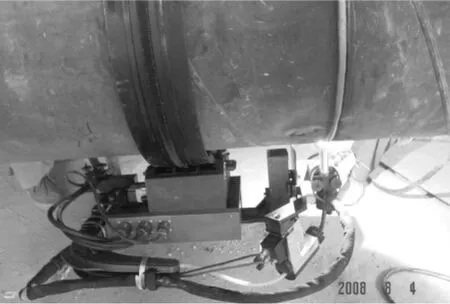

管道安装现场组对焊接时,管道位置固定,不可旋转,所以这种工况下采用全位置管道焊接机器人更为有效。全位置管道焊接机器人体积小、质量轻、易于搬运、方便现场安装使用。在组对现场,有的工位焊工难以到达且施工有潜在危险,采用焊接机器人可以有效减少工人劳动强度和降低特殊作业的危险性,全位置机器人焊接的工作现场如图2所示。

图2 全位置焊接机器人焊接过程

自动焊和焊条电弧焊所需焊接时间的对比情况如表2所示。表3是针对相同管径的自动焊和焊条电弧焊综合测算费用的比较。可以看出,采用自动焊的费用要低于焊条电弧焊的费用,比较时没有考虑返工的费用,否则,两者之间的差距还会增大,因此管道自动焊的优势比较明显。

表2 自动焊与焊条电弧焊时间对比

1.3 焊接质量对比

管道预制自动焊接的外观成形美观。不锈钢管道预制自动焊缝和焊条电弧焊焊缝的对比如图3a所示,可以看出,自动焊缝明显优于焊条电弧焊焊缝;普通碳钢采用管道预制自动焊焊缝如图3b所示,外观成形较好。另外,按照要求主要采用超声波和X射线进行焊缝内部质量检测。根据统计结果可知,采用管道焊接自动化的焊缝合格率大于90%,而焊条电弧焊无损检测合格率在60%左右,显然采用管道自动焊接的质量要优于手工焊接质量。

表3 不同焊接方法费用比较

图3 不同钢管的焊接外观

2 管道焊接的准备工序

2.1 管段设计自动化

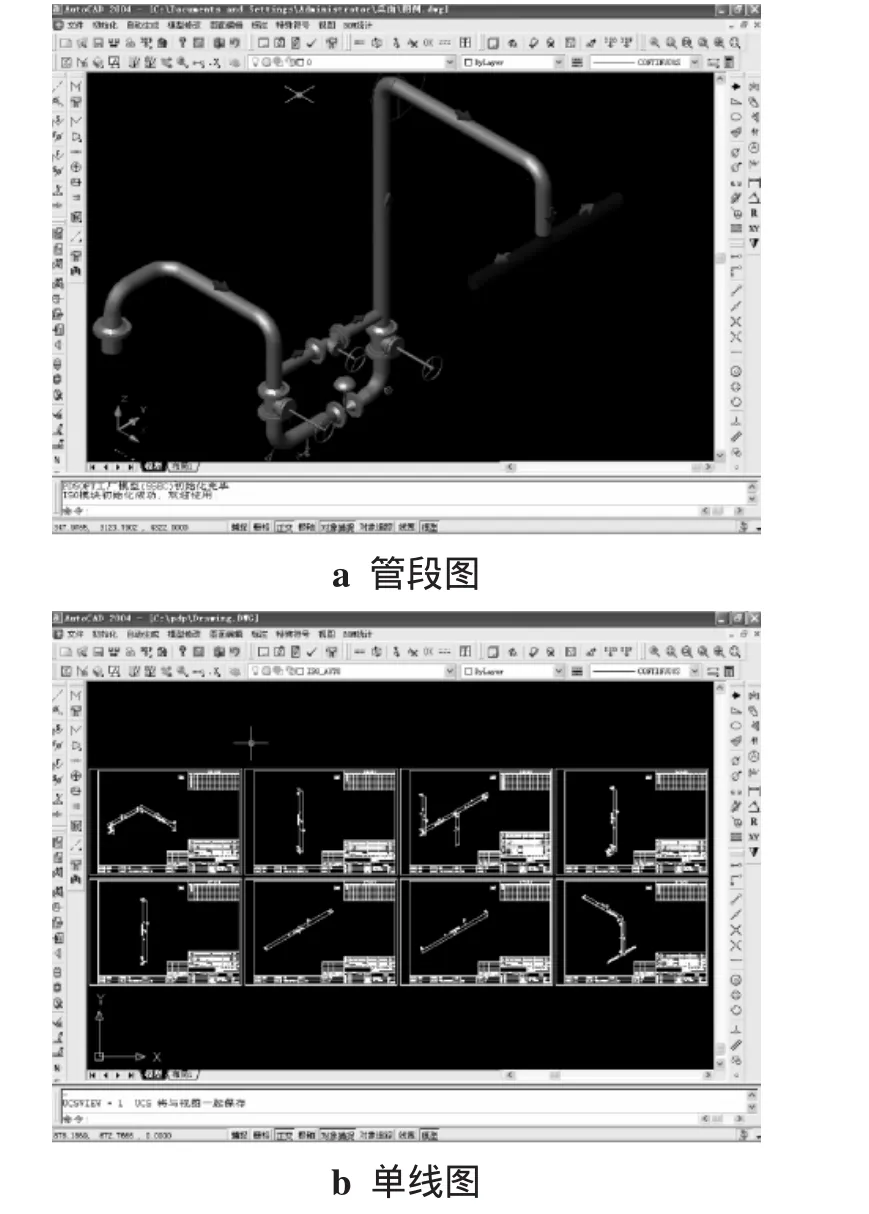

在管道焊接开工前,采用专用的管道绘图软件重新绘制出并生成符合管道工程要求的管段图(见图4a),以及管道现场安装、管理需要的单线图(见图4b)。管段图可以指导材料核算和管道下料等工序,通过软件可以优化管道的设计,确保分段合理,明确预制焊道和现场施工焊道的位置,从而在满足工程质量的条件下降低工程成本。通过管段图可以生成符合管道工程安装需要的单线图,单线图可以添加指导生产的相关标识,如焊缝号、管段号、直管下料尺寸、现场焊口位置等标识,为后面工序提供指导文件。采用管段设计自动化可以明显提高工作效率和管道设计的准确率。

图4 管道设计

2.2 下料机械化

常用的管道下料方式可以采用气割、手动操作电动切割机和带式锯床。锯床的使用明显提高了管道下料的速度,端面成形好,端面垂直度和粗糙度较好,一般无需再处理。从成本角度来看,考虑人工费用、耗材、电费等费用,对于相同管径的钢管,核算每道口切割的费用如表4所示,锯床切割的费用比手动切割的费用低20%~30%,显然采用锯床下料较有优势,只是一次性投资成本要高一些。

表4 切割费用比较

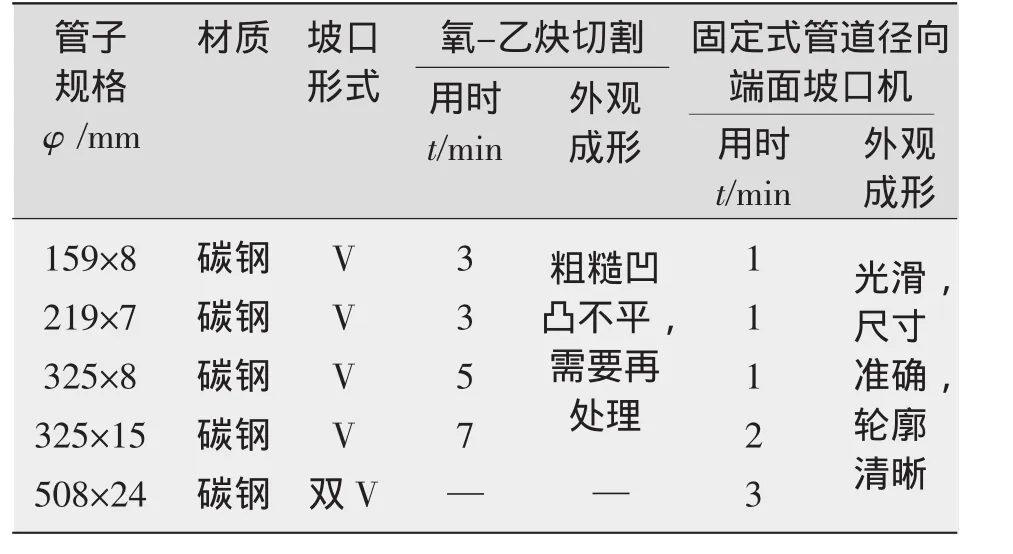

2.3 自动坡口机

坡口加工得越规则就越容易实现焊接自动化,提高焊缝质量,降低返修率,为此采用了坡口加工工作站,根据不同的壁厚可以加工出所需要的多种坡口形式。坡口机与氧-乙炔切割加工坡口对比情况如表5所示,可以看出坡口机的使用明显提高了工作效率。

3 结论

在工程建设中大量采用管道焊接自动化工序提高了工程建设的生产效率,节约了成本,降低了工人的劳动强度。从中冶京唐公司承担的曹妃甸首钢建设项目施工情况来看,管道焊接自动化工作量超过50%,在提高施工质量的同时,施工周期也相应缩短。但管道焊接的打底工序和检验工序的自动化水平有待进一步提高。可以相信,随着相关技术的提高,管道焊接自动化在冶金建设工程中必将发挥更大的作用。

表5 坡口机与氧-乙炔切割加工坡口对比

[1]顾纪清,阳代军.管道焊接技术[M].北京:化学工业出版社,2005.

[2]邹勇,梁亚军,薛龙,等.焊接机器人管道全自动打底焊研究[J].电焊机,2008,38(8):48-50.

[3]黄继强,蒋力培,薛龙,等.管道预制焊接机器人研究[J].电焊机,2008,38(6):16-18.

Automatization of pipe welding applying in constructing industry

HUANG Ji-qiang1,LI Ming-zhe2,ZOU Yong1,XUE Long1,JIANG Li-pei1,HU Meng-ke2,YANG Li2,FENG Li-yan2

(1.Optic-Mechatronic Equipment Technology,Beijing Area Major Laboratory,Beijing Institute of Petrochemical Technology,Beijing 102617,China;2.MCC Jingtang Construction Corp.,Ltd.,Tangshan 064000,China)

According to the typical procedures of pipe welding in constructing industry,the characteristics of welding process were studied for root welding,filling layer welding and cover layer welding.Suggestion was given to execute automatization of pipe welding in different procedures based on currently technics.Contrast and analysis between usual manual methods and automatization of pipe welding were done in several points,such as welding quality,efficiency and cost.The automatization of preparative procedures were also discussed to show their high efficiency and low cost.Base on the application,the automatization of pipe welding with a better quality project,a shorter constructing time,a less expenses and a less laboring intension will be one of the trends of the constructing industry.

pipeline;welding;automatization

book=73,ebook=213

TG409

B

1001-2303(2010)10-0073-04

2009-07-30;

2009-11-30

国家863计划项目(2009AA042208);北京石油化工学院青年科研基金资助重点项目(N08-03)

黄继强(1971—),男,北京人,高级工程师,博士,主要从事焊接设备及自动化方面的研究工作。