钛合金的电偶腐蚀与防护

张晓云,汤智慧,孙志华,宇 波

(北京航空材料研究院,北京100095)

钛合金的电偶腐蚀与防护

张晓云,汤智慧,孙志华,宇 波

(北京航空材料研究院,北京100095)

总结了不同牌号的钛合金与铝合金、钢、复合材料接触时产生电偶腐蚀的敏感性。结果表明:钛合金与铝合金和结构钢接触时会产生不同程度的电偶腐蚀,必须进行防护处理方可使用;钛合金与不锈钢接触在常温下可直接接触使用,但在高温下,其电偶腐蚀行为可能发生变;钛合金与炭纤维复合材料可直接接触使用。表面处理作为一种补充防护措施,可在一定程度上降低钛合金与铝合金、结构钢之间的电偶腐蚀的敏感性,但不能完全阻止,表面处理后进行喷涂防护涂层、密封等防护措施可进一步降低电偶腐蚀敏感性。

钛合金;电偶腐蚀

由于钛合金的比重小、比强度高、耐热性和抗腐蚀性好,以及资源丰富,已成为近代飞机和宇宙飞行器中重要的结构材料之一,得到了越来越广泛的应用[1]。美国在20世纪80年代后设计的各种先进战斗机中,钛合金用量已稳定在20%以上,如第三代战斗机F215钛合金用量占27%,而第四代战斗机F2 22钛合金用量占41%。因此,钛合金在飞机上的用量及其性能水平已成为飞机先进性的重要标志之一。

钛合金本身具有优异的抗腐蚀性能,一般不需要采用抗腐蚀表面处理。但在使用过程中,由于钛合金的电位较正,当与其他金属连接组成组合件时,钛合金会引起与之接触的其他金属材料的电偶腐蚀[2]。近年来随着钛合金应用品种及应用范围的不断扩大,以及新型表面处理技术的发展和应用,对钛合金与其他材料之间的电偶腐蚀性能的研究对钛合金的应用尤为重要。本课题组自“九五”以来一直跟踪钛合金的发展,关注钛合金电偶腐蚀行为与防护的研究[3-6],本工作结合近年来的研究,总结了本课题组以及相关研究结果[7-10],并探讨表面处理与防护措施对钛合金电偶腐蚀行为的影响。

1 实验方法

按HB 5374—87“不同金属电偶电流测定方法”[11]进行接触腐蚀试验,试样尺寸为100mm× 20mm×(1~3)mm。测定不同金属组成的电偶对在3.5%NaCl溶液中的电偶电流和电极电位,实验连续进行20h,电偶电流密度为20h的平均值。

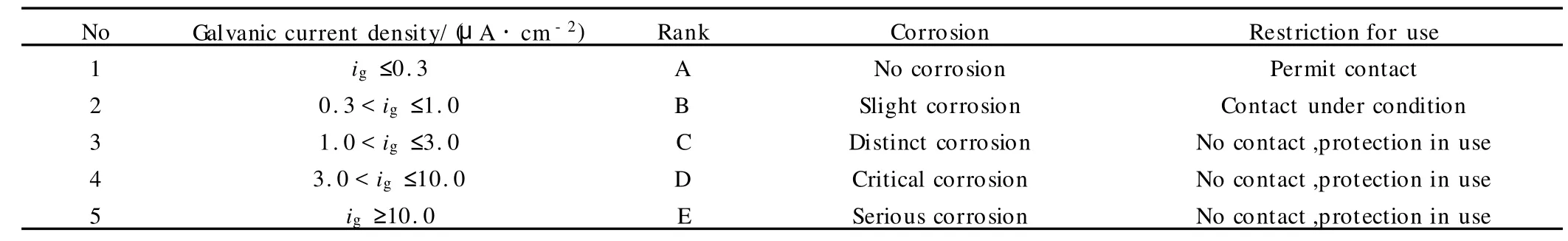

电偶对在电解液中产生电偶腐蚀的敏感性主要根据电偶电流密度的大小来决定,按平均电偶电流密度的大小将电偶腐蚀敏感性分为5级,见表1。

表1 电偶电流密度与电偶腐蚀等级评定Table 1 Current density and rank of galvanic corrosion

2 实验结果和分析

2.1 钛合金与其他材料的电偶腐蚀

表2总结了不同牌号的钛合金与铝合金、结构钢、不锈钢、炭纤维复合材料形成电偶对时产生电偶腐蚀的电偶电流密度和电偶腐蚀敏感性等级。

表2 钛合金与其他材料的电偶电流密度与电偶腐蚀等级Table 2 Current density and rank of galvanic corrosion _________between titanium alloy and other materials

钛合金与铝合金接触形成电偶对时,电偶电流密度大于3.0μA·cm-2,电偶腐蚀的敏感性等级为D~E级,与钛合金接触的铝合金会产生严重的腐蚀,必须对铝合金防护后方可使用。一般情况下钛合金、铝合金表面都存在一层氧化膜,但当钛合金与铝合金接接触形成电偶对后,钛合金由于电位较正而作为阴极受到保护,而铝合金由于电位较负而作为阳极受到腐蚀。由于铝合金氧化膜可能在不同区域存在一定差异,一些地方比较容易被破坏,出现点蚀,进而引起严重的腐蚀。

钛合金与结构钢接触形成电偶对时,根据材料的不同,电偶电流密度在1.0~15.0μA·cm-2之间,电偶腐蚀的敏感性等级为B~E级,跨越于有条件接触使用和必须防护后使用。说明在一般情况下,与钛合金接触的结构钢会产生不同程度的腐蚀。结构钢的腐蚀的形态因钢种差异而不同,30CrM nSiA, 30CrM nSiNi2A一般为较大面积的均匀腐蚀,而40CrNi2Si2MoVA,A 100表现为局部腐蚀或点蚀。因此,为有效防止因钛合金与结构钢接触形成电偶腐蚀,钛合金与结构钢接触形成电偶对必须对结构钢进行防护后方可使用。

钛合金与不锈钢接触形成电偶对时,电偶电流密度小于0.3μA·cm-2,电偶腐蚀的敏感性等级为A级,在常温下可直接接触使用。但有研究表明[12,13],在高温下,由于高温氧化作用,材料表面状态发生变化,电化学腐蚀行为改变,其电偶腐蚀行为发生变化,此时仅依据HB53—74测定的电偶电流密度判定的电偶腐蚀敏感性等级是不准确的。

钛合金与炭纤维复合材料接触形成电偶对时,电偶电流密度远远小于0.3μA·cm-2,电偶腐蚀的敏感性等级为A级,可直接接触使用。

2.2 表面处理对钛合金电偶腐蚀的影响

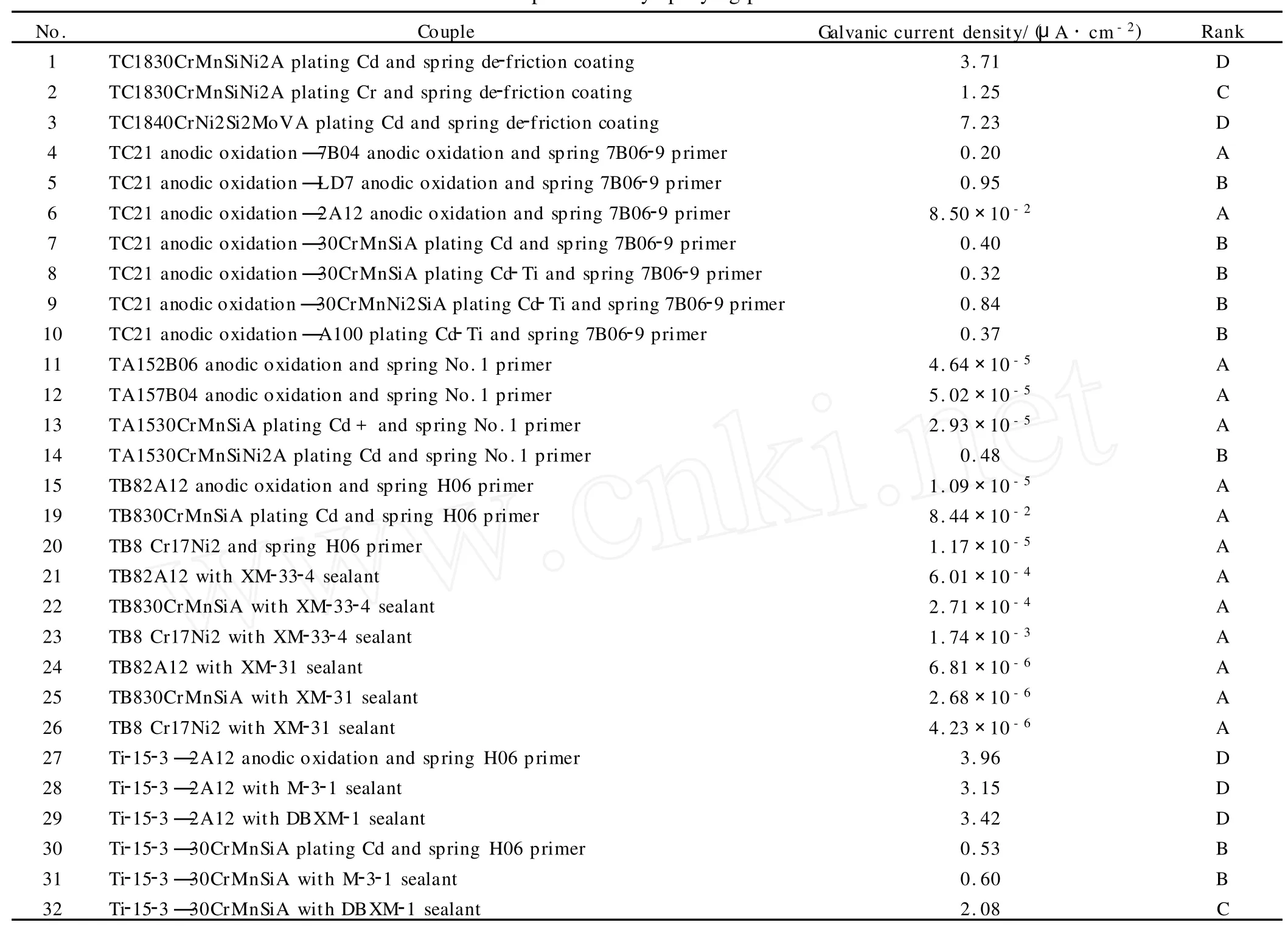

表3总结了采取不同表面处理后,钛合金与铝合金、结构钢、不锈钢成电偶对时产生电偶腐蚀的电偶电流密度和电偶腐蚀敏感性等级。

对铝合金进行阳极氧化处理后,从电偶电流密度的大小来判定,可在一定程度上降低其电偶腐蚀的敏感性,但效果有限,电偶腐蚀的敏感性为C~D级,必须进行其他有效防护方可接触使用。在对铝合金进行阳极氧化处理的同时,对钛合金也进行阳极氧化处理后,其电偶腐蚀的敏感性大大降低,电偶腐蚀的敏感性为A~B级,介于有条件接触使用和可以直接接触使用之间。

表3 表面处理后钛合金与其他材料的电偶电流密度与电偶腐蚀等级____Table 3 Current density and rank of galvanic corrosion between titanium alloy and other materials after surface treatment

对结构钢进行不同的表面处理后,从电偶电流密度的大小来判定,可在一定程度上降低其电偶腐蚀的敏感性,电偶腐蚀的敏感性为C~D级,防护效果与镀层性质以及镀层和钛合金的电位差有关,对于阳极性镀层,如镉镀层、锌镀层、镉2钛镀层,虽然与钛合金的电位差较大,但阳极性镀层以牺牲性阳极的方式保护了基体金属;对于阳极性镀层,如铬镀层、镍镀层,由于镀层与钛合金之间电位差的减小,电偶腐蚀的驱动力降低,因此电偶腐蚀的敏感性随之降低。在对结构钢进行表面处理的同时,对钛合金进行阳极氧化处理,可是电偶腐蚀的敏感性进一步降低至A~B级。

从钛合金阳极氧化前后与铝合金和结构钢的电偶腐蚀的敏感性的变化来看,对钛合金阳极氧化有利于防止钛合金铝合金和结构钢之间的电偶腐蚀,这是因为钛合金阳极氧化膜是稳定性好、电阻很高的致密氧化膜,可以有效地稳定和降低电偶电流[6,8]。

不锈钢与钛合金之间的电偶腐蚀的敏感性本身就很小,因此,即使对不锈钢进行钝化处理,使其表面形成更为完整致密的钝化膜,与钛合金之间的电偶腐蚀的敏感性等级并未变化。

2.3 涂层及密封技术对钛合金电偶腐蚀行为的影响

表4总结了采取涂层及密封技术处理后,钛合金与铝合金、结构钢、不锈钢成电偶对时产生电偶腐蚀的电偶电流密度和电偶腐蚀敏感性等级。

对铝合金、结构钢采取表面处理后,并施加防护涂层后,可以将其与钛合金的电偶腐蚀的敏感性降低至A~B级,涂层的完整性对防护效果有极大的影响,如果漆层存在可渗透电解液的微孔或局部损伤,有可能形成大阴极小阳极的不利情况,使局部的电偶腐蚀加剧。所以,从防止电偶腐蚀的角度来说,严格控制防护底漆的施工质量是非常重要的。为了杜绝电偶腐蚀的产生,更合理的做法是在加强阳极性金属保护的同时,对阴极性金属材料也涂漆防护,在实际使用中应根据具体情况采取相应防护措施。功能性涂层,如减磨涂层无助于防止电偶腐蚀。

表4 采用涂层及密封处理后钛合金与其他材料的电偶电流密度与电偶腐蚀等级Table 4 Current density and rank of galvanic corrosion between titanium alloy and other materials p rotected by sp raying paintso r sealants

对不能喷涂防护涂层的部位,施加密封剂也是比较有效的措施,但密封剂的选择以及施工质量也是影响防护效果的关键因素,选择性能优良的密封剂并保证施工质量,可以将钛合金与铝合金和结构钢的电偶腐蚀的敏感性降低至A级。

3 电偶腐蚀的防护及其控制方法

不同金属接触产生电偶腐蚀必须具备三个基本条件:一定的电位差、存在腐蚀电解液、电连接。三个条件缺一不可,因此只要设法使其中一个条件不存在,就能避免形成电偶,也就不会发生加速腐蚀。防止电偶腐蚀常用的方法就是基于这个原则,如用金属或镀层调整过渡使不同金属之间的电位差减小;采用阳极氧化、磷化等表面处理的方法覆盖层增大接触电阻,降低电偶效应,如涂漆、密封或使用其他惰性材料使金属间绝缘。在实际应用中这几种防护措施必须根据具体情况综合考虑,一般来说镀层和化学覆盖层常作为防止电偶腐蚀的一种辅助措施,最好配合漆层使用(除非不允许涂漆)。在不能涂漆的部位应根据具体使用情况更换镀层或对钛合金进行阳极氧化处理。在选择防护方法时,应根据材料应用的具体结构部位,综合考虑防护效果和其他材料的应用情况。

3.1 结构设计与选材

(1)结构设计中尽可能避免不同材料相互接触,不可避免时应选择电偶序中电位相近的材料。

(2)由不同金属组成的构件,避免大阴极(电位较正的金属)小阳极的(电位较负的)金属组合,尽可能增大阳极面积,减少阴极面积。

(3)设计的结构必须便于维修和更换,考虑排水、排湿的问题。绝缘材料、密封材料应不吸水、不含腐蚀性成分,宜选用含缓蚀剂的密封材料。

3.2 必要的防护措施

当两种材料不允许直接接触,而结构上又必须选用时,可根据使用条件、设计要求、导电要求、维护方便、费用低的原则,采用下述一种或几种防护措施:

(1)选用与两者都允许接触的金属或镀层作为过渡层;

(2)活动部位涂润滑油,不活动部位涂漆;

(3)用惰性材料绝缘;

(4)密封;

(5)不允许接触而又必须电连接的部位,不常拆卸的,连接后要密封;经常拆卸的,连接后可用不干性腻子密封。

3.3 适当的防护工艺

3.3.1 钛合金与铝合金接触的防护

当钛合金与铝合金接触时,对钛合金按HB/Z 347—2002进行阳极氧化,同时对铝合金按HB/Z 233—93进行硫酸阳极化,并喷涂底漆。

3.3.2 钛合金与钢接触的防护

(1)一般气候条件下使用时,钛合金零件不需附加表面涂层。允许钛合金与不锈钢、镍基合金接触;不允许钛合金零件与镀镉零件接触。

(2)当钛合金与钢接触时,对钛合金按HB/Z 347—2002进行阳极氧化,同时对结构钢按HB/Z 5068—92进行镀镉,高强度钢按HB/Z 107—86进行镀镉2钛,并喷涂底漆。

3.3.3 装配过程中的防护

(1)在不允许接触的情况下,安装铆钉时应按图纸说明涂底漆或密封胶;

(2)对于紧固螺栓连接的钛2铝、钛2钢连接件,应采用湿法装配。在螺栓孔及两金属搭接面涂不干性密封胶,然后插入紧固螺栓;

(3)对于不可分开的紧固件,安装时应按图纸标示涂底漆或密封胶,并在螺头及突出的螺纹部位、垫圈和螺母等涂上底漆或密封胶;

(4)对于不能涂底漆或密封胶的部位,应采用其他方法进行绝缘。

4 结论

(1)钛合金与铝合金和结构钢接触时会产生不同程度的电偶腐蚀,必须进行防护处理方可使用;钛合金与不锈钢接触在常温下可直接接触使用,但在高温下,其电偶腐蚀行为可能发生变化;钛合金与炭纤维复合材料可直接接触使用。

(2)表面处理作为一种补充防护措施,可在一定程度上降低钛合金与铝合金、结构钢之间的电偶腐蚀的敏感性,但不能完全阻止;表面处理后进行喷涂防护涂层、密封等防护措施可进一步降低电偶腐蚀敏感性。

[1] 彭艳萍,曾凡昌,王俊杰,等.国外航空钛合金的发展应用及其特点分析[J].材料工程,1997,(10):3-7.

[2] 温斯顿·里维.尤利格腐蚀手册[M].杨武,等译,2版.北京:化学工业出版社,2005.

[3] 张晓云,汤智慧,孙志华,等.0Cr13Ni8Mo2Al钢与铝合金和钛合金接触腐蚀与防护研究[J].腐蚀与防护,2002,23(10):423-426.

[4] 张晓云,汤智慧,李斌,等.TB8电偶腐蚀与防护研究[J].材料工程,2001,(增刊):171-173.

[5] 张晓云,孙志华,汤智慧,等.TA 15钛合金与铝合金和结构钢接触腐蚀与防护研究[J].材料工程,2004,(2):26-31.

[6] 张晓云,赵胜华,汤智慧,等.表面处理对TC21钛合金与铝合金、钢电偶腐蚀行为的影响[J].材料工程,2006,(12):40-45.

[7] 沈文雁,徐福源.Ti21523电偶腐蚀与防护研究[J].表面技术, 1997,26(1):20-22.

[8] 刘建华,吴昊,李松梅,等.表面处理对TC2钛合金电偶腐蚀的影响[J].腐蚀科学与防护技术,2003,15(1):13-17.

[9] 刘建华,易俊兰,李松梅,等.不同镀层的30CrMnSiNA高强钢—TA 15钛合金电偶腐蚀行[J].腐蚀与防护,2007,28(7):341-356.

[10] 刘建华,吴昊,李松梅,等.高强合金与钛合金的电偶腐蚀行为[J].北京航空航天大学学报,2003,29(2):124-127.

[11] HB 5374—87,不同金属电偶电流测定方法[S].

[12] 刘双梅,刘道新,樊国福.TA 7钛合金/耐热不锈钢电偶腐蚀敏感性研究[J].材料工程,2000,(1):17-30.

[13] 刘双梅,刘道新,樊国福.耐热不锈钢/钛合金接触腐蚀行为[J].特殊钢,2000,21(2):13-16.

Galvanic Co rrosion and Pro tection Between Titanium A lloy and Other Materials

ZHANG Xiao2yun,TANG Zhi2hui,SUN Zhi2hua,YU Bo

(Beijing Institute of Aeronautical Materials,Beijing 100095,China)

The suscep tibility of galvanic corrosion on titanium alloy coup led w ith other materials were summarized.The result show ed that the galvanic co rrosion betw een titanium alloy and aluminum al2 loys or structural steel was serious,it is necessary to p rotect aluminum alloys and structural steel w hen it is coupled w ith titanium alloy.There was no galvanic corrosion between titanium alloy and stainless steel in room temperature,but it is possible different result in high temperature.There was no galvanic co rrosion betw een titanium alloy and composites.The current density of coup les could be decreased by surface treatment to aluminum alloys and structural steels,and decreased greatly by sp raying paint and sealants after surface treatment.

titanium alloy;galvanic corrosion

TG113.23+1

A

100124381(2010)1120074205

2009206229;

2010208212

张晓云(1967—),女,研究员,主要研究方向为材料的腐蚀与防护,联系地址:北京市81信箱5分箱(100095),E2mail:xiaoyun.zhang @biam.ac.cn