人孔凸缘与厚壁压力容器封头的焊接技术

郑道杰,董建峰,隋如冰,李国宋

(河南油田油建工程建设有限责任公司,河南 南阳 473132)

1 简介

2010年3月,我公司为冀东油田制造了一台规格为φ1 200 mm×5 300 mm×34 mm 三相分离器(卧式),设备壳体材料为Q245R,壁厚34 mm,设计压力:6.3 MPa,设计温度:80 ℃,工作介质:油气水混合物(介质中H2S含量1.4 g/m³)。容器的A、B类焊缝要求100 %无损检测,合格级别Ⅱ级,执行JB/T4730-2005标准,并要求进行600 ℃±20 ℃整体热处理,热处理后的硬度合格要求HB≤185。本设备的焊接难点在于人孔凸缘与封头的焊接,人孔位置在左封头中轴线上,人孔接管的补强形式为整体锻件补强(嵌入式接管),人孔凸缘与封头的装配,见图1。

图1 人孔凸缘与封头的装配

就设计角度来说,人孔凸缘补强效果最好,但是此种补强形式,GB150规定属A类焊缝,且对接环焊缝直径变大,使接管内外变形自由度增大。如果使用常规焊接方法,封头易发生内塌陷变形。另外,采用人孔凸缘厚度变化大,焊接应力大,易产生焊接裂纹。针对这一技术难题,结合我单位实际生产能力和已有的生产经验,采取一系列合理防变形措施和正确的焊接方法,不仅一次探伤合格率为100 %,同时也满足了下部工序的装配要求。

2 组装工序的确定

人孔凸缘和设备封头组对、焊接工序有以下两种流程可以选择:①考虑到设备内径为φ1 200 mm,人孔凸缘内径为φ376 mm,人孔凸缘与封头的对接直径为φ746 mm,法兰与人孔凸缘组焊后高度约400 mm。在进行壳体的封口组焊时,为方便施工人员进出和防止因焊接导致封头变形,把人孔凸缘与封头的组焊作为壳体附件安装最后一道工序,只进行开孔。但在进行此环焊缝焊接时,处于立焊位置,为防止焊接变形,要求施焊人员操作时对称分段退步焊接,对焊工的技能要求十分苛刻,另外由于空间有限,内侧焊缝的处理难度大,同时后期的焊缝返修难度也大大增加;②人孔凸缘与封头焊接后,再进行封头与筒体装配。人孔凸缘与封头在平台上单独组焊,此种工艺在平焊位置,施焊位置最好,操作空间大,最易进行焊缝处理,因此更易保证焊接质量。

通过对以上两种工艺进行比较,并结合我公司现有的设备和生产能力,第二种工艺较优化的施工工艺,但为了确保人孔凸缘与封头的焊接质量和下一道工序的顺利进行,我们采取可靠的防变形措施和适当的焊接技术。

3 焊接技术要点

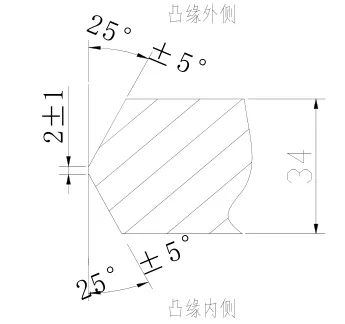

3.1 坡口形式及控制要点

从最大限度减少焊接变形和施工方便考虑,确定坡口形式为对称X形坡口,见图2。封头号孔后,用数控切割机开孔,火焰切割或碳弧气刨加工坡口,坡口表面用砂轮机去除氧化铁,并进行渗透无损检测,以防止坡口表面存在裂纹、分层、夹渣等缺陷。

图2 对称X形坡口

图3 刚性固定法简图

3.2 焊条的控制

由于大厚度焊缝要求严格控制含氢量,因此焊条使用含氢量低的碱性焊条,使用前应严格按厂家说明进行烘干和保温,施工人员用保温筒领取焊条,每次领取不得超过5 kg,随取随用,剩余焊条进行回收,不得用于此焊缝的焊接。

3.3 焊前预热

焊前预热的目的是减缓焊接接头的冷却速度,适当延长从800 ℃到500 ℃的冷却时间(预热温度越高,冷却时间越长),从而减少了产生淬硬组织,减少了焊接应力,有利于氢的逸出,有助于防止冷裂纹的出现,但预热温度不要过高,否则,会使焊缝产生附加热应力,反而恶化接头的抗裂性能。

现场焊接局部预热更便于操作,对这种大拘束度人孔凸缘的局部预热时,预热温度在150 ℃~200 ℃范围内为宜。尤其是当环境温度低于0 ℃时应严格控制预热温度,预热方式可采用乙炔火焰,由两人对称同时同向加热,加热区域为坡口两侧各100 mm范围内,用红外线测温仪测量达到要求的温度后进行焊接。测温点要均匀,确保坡口要求的范围能够达到要求的预热温度。

3.4 刚性固定法(见图3)防变形措施

首先组焊法兰和人孔凸缘,检验合格后,再进行人孔凸缘与封头的组焊。组焊前,用同材质Q245R,厚度为12 mm的钢板,数控下料出内径φ600 mm,外径φ1 200 mm的环板,点焊在封头的内壁上,电焊点至少为四点,并均匀分布,每个点固点约40 mm~50 mm,并且焊接在外侧,以方便施工后去除(注意:去除后封头的点固点用砂轮机打磨,并渗透检测,表面不应存在裂纹、分层等缺陷,否则必须补焊)。

3.5 焊接的关键点

在进行人孔凸缘与厚壁压力容器封头焊接接头的焊接时,先进行内坡口的焊接,然后焊外坡口,这样内坡口填充焊缝金属对焊缝有一定的拘束作用,进一步减小了焊接变形和焊接应力。

在进行内坡口的焊接时宜从坡口两侧开始施焊,使填充金属充分熔化,再填充焊缝中间部位,从而避免了热影响区(焊缝与母材过渡处)裂纹,从而改善了坡口与焊缝过渡处的受力条件,提高其抗裂性能,达到防止过渡处裂纹产生的目的。打底焊用小电流,快速焊,每层焊的焊接连续完成,打底焊完成后,开始热焊和填充焊的焊接,每层所焊的厚度4 mm~5 mm,这样氢能够充分逸出,避免了冷裂纹的产生。

内坡口焊接完毕后,在进行外坡口的焊接前,焊道的清根宜采用砂轮机打磨,去除焊渣、未焊透、气孔等缺陷,减少焊缝加热次数,进一步降低了焊接变形。填充焊时同样要注意用小电流,快速焊,薄焊层的焊接方法。

内外坡口,施焊时,由两焊工同时、同步、同向对称施焊。

3.6 焊后热处理

对于大壁厚压力容器的焊接来说,由于氢在钢材中的溶解度随着钢材温度的下降而迅速降低,如果后很快冷却至100 ℃以下,氢来不及从焊缝中逸出,这样就在经过一段时间(几小时,几天甚至更长的时间)后,由于氢扩散在热影响区(或焊接金属)中的聚集,产生极大的压力,导致产生危害较大的延迟裂纹,消氢处理就是为了避免产生延迟裂纹而进行的。

内外坡口焊接完毕,焊后立即进行热处理,焊后热处理温度宜为250 ℃~350 ℃,保温时间为1 h~2 h。焊后热处理的方法,采用局部后热,范围在坡口两侧100 mm范围内,保持一个均热带,并用电加热片固定在内外焊缝处,并放置热电偶来控制检测温度,最后用100 mm厚的岩棉包裹,使焊缝缓慢冷却,从而使氢充分逸出。

4 消除应力热处理

人孔凸缘与封头焊接后,很大的残余应力。虽然无损检测合格后,但由于残余应力的存在,会对有腐蚀介质容器引起接管焊缝应力腐蚀裂纹和疲劳裂纹。因此,人孔凸缘和设备整体进行消除应力热处理,热处理温度严格按照图纸设计的要求进行,保温时间不应小于1 h。

5 效果

通过工艺的优化、焊前充分准备,焊接过程的严格控制和焊后消氢热处理,人孔凸缘与封头焊缝一次射线探伤评片结果如下:

(1)从以上评片的结果可以看出,不仅100 %一次合格,而且焊缝质量等级高于设计要求。

(2)很好的控制了焊接变形,避免了封头塌陷,完全满足下步工序的施工。

(3)此种施工工艺,对焊工技术要求相对降低,焊接质量更易保证;同时焊接环境好和劳动强度低,也是该工艺的优点。

(4)该工艺也为类似嵌入式接管与厚壁压力容器的焊接,提供了很好的经验。