仿生自修复混凝土梁的弯曲试验及分析

成新元

(海军工程大学天津校区,天津 300450)

混凝土结构中常会出现微开裂等微观损伤,这些微裂缝如不及时修复,将会影响结构的强度和耐久性,并且可能发展为宏观裂缝,进而导致脆性断裂,引发严重事故.传统的事后或定时维修的修复方式不能从根本上解决这些微观损伤问题,因而需要寻找一种自动地对裂纹和损伤部位进行修复的新方法[1].

仿生自修复混凝土是模仿生物组织对受创伤部位自动分泌某种物质,从而使创伤部位得到愈合的机能,在混凝土内部复合了含胶黏剂的修复容器,形成的自愈合修复系统.当混凝土材料出现裂纹时,部分修复容器破裂,胶黏剂流入裂缝并固化,从而实现对混凝土损伤部位的修复,图1为内置空心玻璃纤维管修复机理示意图[2].自修复混凝土可提高开裂部分的强度,增强材料延性弯曲的能力,从而提高整个混凝土结构的性能.

图1 玻璃纤维修复机理示意图

笔者制作了自修复混凝土简支梁试件,通过三分点弯曲试验,对它们的自修复性能进行了分析.

1 试验方案

以 C35的自密实混凝土为梁的基材,其配合比(kg/m3)为水泥∶粉煤灰∶水∶砂∶石子∶外加剂=1.000∶0.866∶0.540∶2.667∶2.833∶0.022[3].梁中分别放置 4根和 6根壁厚 0.8 mm,管径 6 mm,管长800 mm的玻璃管,管中分别储存单组分的氰凝胶黏剂和TY-6638型聚氨酯胶黏剂,制成尺寸为120 mm×200 mm×1 200 mm 的简支梁试件进行试验[4],玻璃管具体位置如图2-3所示.

图2 内置四根玻璃管在梁中的放置模式

图3 内置六根玻璃管在梁中的放置模式

图4 试验装置示意图

采用两点集中对称的分级加载方式,进行修复前后的两次试验,重点测量并记录梁的开裂荷载、跨中挠度、裂缝宽度、胶黏剂流出情况等,试验装置如图4所示.为便于控制加载大小,特别选择机械千斤顶进行手工加载.开始加载时,每级所加荷载维持在5 kN,接近估计的开裂荷载时,加载幅度降至2 kN.试验进程以裂缝宽度来控制,试件出现裂缝后,要随时观察其发展情况,用 20倍的读数显微镜测量裂缝宽度,在宽度接近 5 mm 时,加载幅度调整到1.5 kN,直至裂缝宽度达到5 mm时,持荷0.5 h左右,让胶黏剂充分渗透到裂缝中,第一次试验即结束.试件撤下并放置 3 d后,进行第二次试验,方案与第一次试验完全相同,试验数据记录点保持一致,以方便两次试验结果的对比.试验时匀速加载,特别是接近重要记录数据时,要放慢加载速度,避免加载过量.每一级加载后宜持荷 10 min左右,待变形稳定后再进行准确的读数和测量.

2 试验结果分析

2.1 从梁承载力方面分析

氰凝胶黏剂梁在第一次试验加载时都有胶黏剂流出,第二次试验加载时,绝大部分梁都有新裂缝出现,并且修复后的裂缝在二次试验加载时,大部分都没有再次开裂,说明氰凝胶黏剂的流动性和黏接强度较好.试验记录了氰凝胶黏剂梁承载力恢复情况,如表1所示.

表1 氰凝胶黏剂简支梁修复后承载力恢复情况

从表1可以看到,修复后的氰凝胶黏剂梁承载力都可以恢复到开裂前的 92%以上,自修复效果良好.其中6管试件承载力恢复情况好于4管试件,说明流入裂缝的氰凝胶黏剂量相对较大时,修复效果较好.另外,4管试件中玻璃管梯形放置比菱形放置修复效果稍好,6管试件中玻璃管三角形放置比菱形放置修复效果稍好,说明在混凝土受拉段下部布置相对较多的玻璃管,比较有利于承载力的修复.

TY-6638型聚氨酯胶黏剂梁修复后承载力恢复情况如表2所示.从表2可以看到,聚氨酯胶黏剂的修复效果一般,原因主要在于胶黏剂流出的量太少,很难产生理想的修复效果.胶黏剂修复能力的降低,放大了玻璃管对混凝土结构产生的负面影响,内置玻璃管越多,影响越大,因此 6管试件承载力的恢复比4管试件更不理想.

试验中观察到,聚氨酯胶黏剂梁在第一次试验加载时,只有半数的梁有胶黏剂渗出裂缝,而且流出的胶黏剂量很少,多以点的形式渗出,并多集中在梁的受拉段最底部处.试验后马上敲开梁,发现梁内先前断裂的玻璃管口的确有胶流出,但大都凝固在管口附近,成半固体状.这说明胶黏剂固化速度偏快,在裂缝宽度较小时,胶黏剂可能已经流出,但由于过早固化,阻碍了胶的继续流出,造成胶黏剂流出量有限,影响了修复效果,因此 TY-6638型聚氨酯胶黏剂要想作为自修复混凝土的胶黏剂,还需要进行改良,降低固化速度,改善其流动性能.

表2 聚氨酯胶黏剂简支梁修复后承载力恢复情况

2.2 从梁挠度方面分析

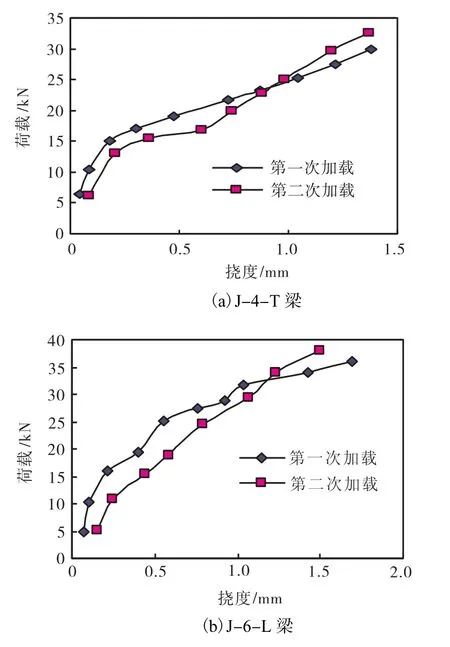

氰凝胶黏剂梁两次试验后的典型荷载-挠度曲线如图5所示,聚氨酯胶黏剂梁两次试验后的典型荷载-挠度曲线如图6所示.从图5中观察修复后试验曲线可以发现:加载初期,试件挠度发展很快,与第一次试验加载同期相比,试件挠度增大,随着荷载的增加,梁中出现裂缝后,氰凝胶黏剂流出,对裂缝进行了修复,抑制了它的发展;同一荷载下,试件挠度降低,而极限承载力提高了,说明氰凝胶黏剂取得了较好的修复效果.从图6中可以看出,聚氨酯胶黏剂的自修复效果在曲线上体现的不太明显,直到裂缝宽度较大时,挠度的发展才有所减缓,出现这种情况是因为聚氨酯胶黏剂流动缓慢,流出量不多,所以开裂初期,对混凝土变形的抑制不太明显,但总的来说,梁的极限承载力提高了,聚氨酯胶黏剂起到了一定的修复作用.

图5 氰凝胶黏剂梁荷载-挠度曲线

图6 聚氨酯胶黏剂梁荷载-挠度曲线

3 自修复混凝土研究急待改进的地方

上述试验结果中,氰凝胶黏剂梁的承载力修复后最高可恢复到开裂前的 99.7%,说明只要选择合适的胶黏剂且修复容器布置在有利的位置,就可对混凝土梁进行有效的修复.同时也应看到,氰凝胶黏剂梁并未实现最佳的自修复效果,一方面是因为胶黏剂的性能还需要提高,另一方面,需要选择更合适的修复容器.从影响的程度来看,今后自修复混凝土的研究重点应放在修复容器上.

玻璃管可以作为自修复混凝土的修复容器,但它还有许多不完善的地方.为提高自修复混凝土的修复效果,使之早日得到应用,应研制和开发新的修复容器,新修复容器应在以下几个方面做出改进.

(1)降低对混凝土宏观性能的影响.在自修复混凝土结构内部加入修复容器,必然会对其宏观性能产生影响.由于自身材料的限制和修复效果的要求,玻璃管修复容器不可能太细太短,当它破裂而胶黏剂流出后,在玻璃管处肯定会形成小的空洞,玻璃管放的越多,空洞就越多,这势必会影响自修复效果,也会降低混凝土结构的强度.新的修复容器应在材料研究上有所突破,单个修复容器所占空间不能过大,破裂后的残体最好能作为混凝土的粗骨料之一,从而减少修复容器破裂后形成的空隙,最大可能地降低对混凝土宏观性能的影响.

(2)与混凝土材料断裂性能更好地协调.为取得最佳修复效果,在混凝土结构开裂后,修复容器需要及时破裂释放出胶黏剂.由于玻璃的强度远高于混凝土材料的强度,在混凝土结构受力产生微裂缝时,很难保证玻璃管及时破裂,破裂如果滞后,混凝土结构裂缝已经拓宽,胶黏剂流入裂缝也很难产生理想的修复效果.新的修复容器材料需要与混凝土材料断裂性能相协调,保证破裂时机的合理性.

(3)放置更加灵活,位置更加合理.修复容器的位置直接影响到混凝土的自修复效果.由于混凝土裂缝分布的随机性,玻璃管修复容器位置及数量的合理性很难得到保证,混凝土开裂时部分裂缝处可能不会有胶黏剂流出,从而无法产生理想的修复效果.新的修复容器应采用诸如胶囊等形式[5],其体积小,数量多,以类似粗骨料的形式,掺入混凝土构件中,使修复容器分布面更广,各修复容器间影响较小,一个破裂不会使其它的修复容器失效,这样混凝土不同位置先后出现裂缝,都能得到修复,有效延长了自修复混凝土的使用寿命.

(4)更具实用性.自修复混凝土的研究应着眼于实用性,修复容器的选择也不例外.自修复混凝土构件制作时玻璃管修复容器有诸多不便,例如容易断裂,位置难于固定等,同时它的造价偏高,不适合大量使用.新的修复容器应在材料上有所创新,把实用性放在首要位置,易于制作,经济性更好.

[1] 张 雄,习志臻,王胜先,等. 仿生自愈合混凝土的研究进展[J]. 混凝土,2001,137(3):10-13.

[2] 刘 鹏,贾 平,周宗辉,等. 自修复混凝土研究进展[J]. 济南大学学报:自然科学版,2006,20(4):287-291.

[3] 罗素蓉,郑建岚,王国杰,等. 自密实高性能混凝土力学性能的研究与应用[J]. 工程力学,2005,22(1):164-169.

[4] 成新元,韦灼彬. 检验混凝土自修复效果的试验研究[J]. 建筑,2008,24:48-50.

[5] 陈大柱,何平笙,杨海洋. 具有自修复能力的聚合物材料[J]. 化学通报,2004(2):138-142.