汽轮发电机转子端部及槽内绕组温升

路义萍 阴文豪 韩家德 李伟力 李俊亭 曹 文 靳慧勇

(1. 哈尔滨理工大学机械动力学院 哈尔滨 150080)(2. 哈尔滨电机厂有限责任公司 哈尔滨 150040)

1 引言

电机最高温升直接影响电机运行可靠性,电机转子通风及温升研究始终是国内外研究热点[1-6]。国内电机温升研究大多采用有限元法等方法。运用有限体积法[7-8],且针对汽轮发电机转子温升研究较少,而且所选取的物理模型无法得出转子较完整的轴向温度分布规律。有限体积法的主要优点是计算域内部流体与壁面交界处的对流传热系数采用场耦合计算得到,不需采用经验公式计算。为了准确分析转子温升,考虑转子轴向对称通风结构特点,在转子半轴向段通风道空气量分配研究的基础上,首次建立转子端部、半轴向段本体及绕组的三维传热及紊流物理模型,结合工程实际确定边界条件,利用基于有限体积法的 CFD软件 Fluent分析端部绕组、本体轴向通风段绕组及径向副槽通风段绕组的温度分布特点,并据此调整通风结构,得到较理想的转子通风结构。该计算方法及结论有益于大型电机转子通风冷却设计。

2 转子通风结构特点

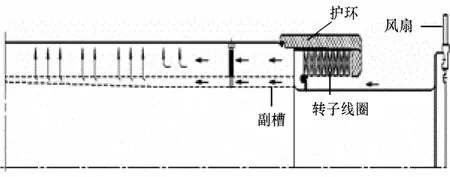

某大型空冷汽轮发电机采用两端通风方式冷却,其中转子通风示意图如图1所示。空气经风扇进入转子区域,部分空气经斜副槽,轴向流入本体中部,进入双排径向通风孔,内部径向冷却转子绕组后,从槽楔出风孔流入气隙;部分空气经转子端部通风道分为两路:一部分经转子端部进风孔冷却端部绕组,由线圈极中心线处的转子本体大齿上的通风槽排出;一部分经轴向进风孔进入本体,轴径向内部冷却本体前端槽内绕组,并从槽楔出风孔流入气隙。

图1 转子区域通风结构示意图Fig.1 Ventilation schematic diagram of rotor region

3 物理模型

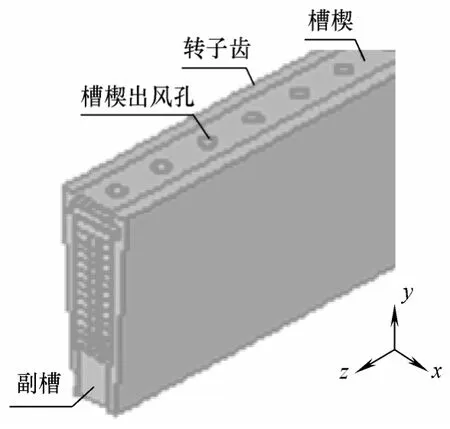

某大型空冷汽轮发电机转子冷却通风包括转子端部通风、槽内轴向通风及径向副槽通风三部分。考虑转子沿环向周期性开槽及两端对称通风的特点,取其端部绕组最长的单个线圈(第8号线圈)为研究对象,分别建立端部绕组、整齿整槽半轴向段本体及绕组物理模型。端部物理模型除绕组内部空气冷却外,还包括绕组两侧及绕组与转轴间空气外部冷却,并布置有轴向挡块及扇形绝缘挡块(端部进风孔与轴向进风孔位于靠近本体端一侧);本体槽内通风冷却包括轴向通风及径向副槽通风两部分,在转子半轴向段,轴向通风末端布置6排单径向通风孔,副槽通风段布置29排双径向通风孔。空气经位于端部的轴向进风孔进入本体轴向通风段,以及经副槽进入副槽通风段,经各自通风孔内部冷却转子本体及绕组后,从槽楔出风孔流入气隙。半轴向段本体及绕组局部物理模型如图2所示,端部物理模型如图3所示,其中该模型z坐标轴零点建立在轴向通风与径向副槽通风的交界面上,y坐标零点位于转轴截面圆心。为便于分析,对槽内顶部楔下垫条到槽底垫条间的绕组标号分别为1~12。

图2 转子本体局部结构示意图Fig.2 Local structure schematic diagram of rotor body

图3 转子端部模型温度分布云图Fig.3 Contour of the temperature distribution of the rotor end model

4 数学模型及边界条件

电机内流体为不可压缩流体,空气流动处于紊流状态。在旋转参考坐标系下,建立包括能量守恒方程的流动与传热控制方程[7,9],湍流控制方程采用RNGk-ε两方程形式。在计算过程中,材料物性参数为常数,即20℃时的数值。其中,匝间绝缘材料、铜线的热导率λ分别为 0.16(W/(m·K)、387.6(W/(m·K));槽楔及本体材料的热导率分别202.4(W/(m·K))和 31.8(W/(m·K))。

以转子多风路通风道空气流量分配计算(边界条件:转子风道入口压力5000Pa,所有出风孔的表压力为零)结果为已知条件,转子端部模型入口采用速度入口边界条件,入口空气流量为0.2994kg/s,结合模型入口面积0.0316m2,求得入口空气速度为7.73m/s,入口空气温度采用50℃;为保证流量不变,端部各出口边界采用各自质量分数的出流边界;本体端面为端部物理模型与本体物理模型的交界面,端部各轴向出口与本体段各入口相同,均为副槽入口及轴向通风口,空气流速与温度保持一致;本体段齿部两侧面采用周期性边界;副槽轴向中心截面采用对称边界;各槽楔出风口采用对应空气流量计算的质量分数的出流边界。转子气隙表面采用对流耦合边界,由于气隙不在计算域内,转子外表面散热系数按经验公式[10]计算得299.83(W/(m2·K))。在空气通道内,所有内部流体与壁面交界处均采用耦合对流边界。端部所有外表面采用绝热边界条件,计算结果偏于安全。转子端部绕组热源主要来自线圈铜耗,计算得转子铜线圈的热源强度为557 796.33W/m3,本体段除铜耗外,还包括转子表面杂散损耗,计算得分布在转子齿部的热源强度为53 070W/m3。

网格划分考虑了近壁面处理方法,满足壁面函数要求。方程组采用分离、隐式求解,针对旋转流动,压力速度耦合选用 SIMPLEC算法,其他方程离散采用二阶迎风格式,获得稳定收敛解。

5 计算结果分析

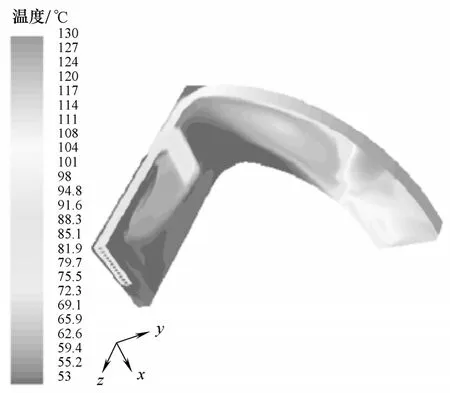

5.1 转子端部温度场分析

端部绕组冷却主要通过通风孔内部冷却及绕组间空气外部冷却。图3为转子端部绕组及外部冷却空气温度分布,从端部直线段到弧段中心,绕组温度逐渐增大,在弧段中心顶匝绕组靠近中心环附近区域,温度最大值达到130.3℃,该温度超出了转子峰值温度工程允许范围,所以需改进转子端部通风结构,使进入端部的空气量增加,降低转子端部高温。沿端部线圈长度方向最大温差也出现在顶匝区域,弧段绕组沿圆周方向最大温差约30℃,相同轴向位置绕组间的径向温差约 2℃。冷空气进入端部通风孔后,沿着流动方向,空气温度升高,从端部弧段出口流出空气的温度约 107℃。由于扇形绝缘挡块及风区挡板的布置,从端部入口进来的冷空气不能对弧段高温区绕组进行外部冷却,挡块两侧的空气及绕组温度差较显著。绕组与转轴间空气沿轴向温度变化不大,进入副槽的空气温度约 51.3℃,轴向温差为1.3℃。部分空气经轴向进风孔进入本体,端面处各通风孔空气平均温度在54.8~58.3℃。

5.2 转子本体温度场分析

图4为转子8号线圈半轴向段空气流量分配计算结果,从本体端部到副槽轴向中心,其中横坐标1~6代表轴径向通风段槽楔出风孔,其余为副槽通风段各槽楔出风孔。由图可知,轴向通风段第4个槽楔出风孔的流量最大;副槽通风段,随着空气的轴向流动各槽楔出风孔的空气量逐渐增大,在副槽中心区域空气量达到最大值,与理论分析相一致。计算时,空气从端部流入本体时温度及流速保持连续性,以空气量计算结果为边界条件,得出转子本体半轴向段温度分布。

图4 8号线圈各槽楔出风孔空气质量流量分布Fig.4 Air mass flow rate distribution of each wedge outlet of No.8 coil

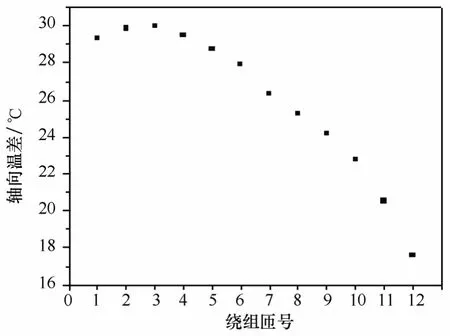

由计算得出,转子本体半轴向段最高温度约114℃,最高温度区域出现在轴向通风段第3~4排径向通风孔间第2匝绕组区域。图5给出了本体半轴向段径向不同匝绕组的轴向最大温差。由图可知,1~3匝轴向最大温差基本相同,第3匝绕组轴向温差最大为29.95℃;其他每匝绕组的轴向温差随着旋转半径的增大而逐渐增大,但温差梯度逐渐减小。

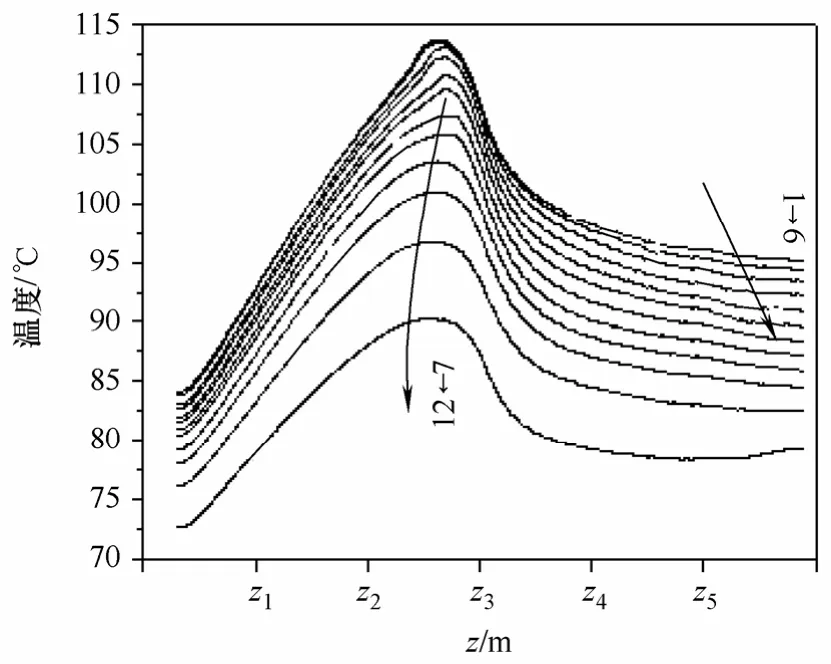

图6为本体半轴向段轴向通风及径向副槽通风区域,径向不同匝绕组沿轴向温度分布特点,图中数字分别代表绕组匝号;横坐标表示从本体端部到副槽中心轴向长度区域,其中z3左侧表示轴向通风段,z3右侧表示径向副槽通风段。由图6可知,在轴向通风段,沿轴向流动方向,由于空气温度升高,传热温差变小,导致绕组温度不断升高,由于槽内线圈为铜,导温系数大,轴向热扩散能力非常强,温度趋近一致能力强,使最高温度没有出现在空气流量最小处。因为轴向温差不同,每匝绕组的轴向最高温度并不在轴向同一位置处。第1~5匝绕组相同轴向位置的径向温差较小,从第6~12匝,绕组径向温差加大。轴向通风段6个槽楔出风口的空气平均温度为93.8℃,各槽楔出风口空气温度距平均值的偏差范围为-4.9~1.7℃。在径向副槽通风段,随着副槽内空气轴向流动,轴向绕组温度逐渐减小,与理论分析一致。副槽通风段的轴向温差较轴向通风段小,其最大温差约 15℃;径向最大温差约25℃。副槽通风段各槽楔出风口的空气平均温度为78.5℃,各槽楔出风口空气温度距平均值的偏差范围为-1.7~5.6℃。由上述分析可知,轴向通风段出口热空气温度偏高,应采用增加副槽通风长度的方法缩短轴向风路。

图5 本体半轴向段各匝绕组沿轴向最大温差Fig.5 Maximum axial temperature difference of each winding among the half axial segment of rotor body

图6 本体半轴向段绕组轴向温度分布Fig.6 Axial temperature distribution of windings among the half length of the rotor body

5.3 转子通风结构改进后温度分析

以上分析说明,初始方案下端部供风量太少,轴向通风段较长;为此,经多次通风设计及计算,增加副槽通风段的长度,半轴向副槽通风段布置40排径向通风孔,相应减小轴向通风段的长度,降低该段出口的热空气温度,提高传热温差;另外,沿程阻力减小,进风量将增大,传热系数也将增加,有利于降低绕组温度;同时,把端部进风孔向风扇侧前移,使空气流入端部进风孔的沿程最短;采用前面叙述的温度场研究方法,得到转子端部(如图7所示)及本体段的温度分布(如图8所示)。由图7可知,转子端部的最高温度降低约114℃,该温度值在工程允许范围内,弧段绕组沿长度方向最大温差减小约24℃。端部出风口空气平均温度约86℃,在本体端面处各轴向通风孔的空气平均温度在59.4~64.7℃范围内。本体段绕组最高温度为106℃,如图8所示,轴向最大温差约22℃,主要体现在第2匝绕组轴向通风段,未超出工程允许温度范围,均较转子初始通风结构有较大改善。由图8可知,本体段齿部高温也出现在轴向通风段,随着空气轴向流动,副槽内空气流速不断减小,对流换热系数减小,副槽两侧的齿部温度逐渐增大。轴向通风段从各槽楔出风孔流入气隙的热空气平均温度为82.4℃,副槽通风段从各槽楔出风孔流入气隙的热空气平均温度为75.5℃。与初始结构相比,轴向通风段各出风孔流出的热空气温度有较明显降低。

图7 转子端部温度分布云图Fig.7 Contour of the temperature distribution of the rotor end

图8 转子本体段温度分布云图Fig.8 Contour of the temperature distribution of the rotor body

5.4 转子温度场数值模拟方法评价

目前,由于非线性偏微分方程求解困难,获得转子内旋转流场与温度场及给定边界条件的方程组的分析解是不可能的,关于 CFD商业软件 Fluent应用于电机温度场计算的准确性研究国内外均有报道,本文在前期[7]三维局部物理模型温度场计算方法并采用实验数据验证基础上,进一步将物理模型向完整化发展,考虑目前普通计算机的计算能力,针对所研究的电机转子8号线圈分别建立端部、半轴向本体段的三维传热及紊流计算模型,弥补了以往三维温度场计算基本没有考虑绕组轴向导热的缺陷,由于模型交界面位置距端部及本体温度峰值位置较远,交界面处导热对温度分布的影响较小,两模型交界面绕组存在小于5°的误差,因此由8号线圈整体分为两段引起的计算误差较小;端部外表面绝热假设条件下计算出的最高温度将高于实际数值。总体而言,本方法考虑了转子本体的轴向导热,能预测轴向不同位置处的三维温度分布,计算结果较理想,可为大容量发电机研发提供参考。

6 结论

本文给出了某空冷汽轮发电机多风路转子温度分布的CFD物理模型及边界条件,考虑了转子本体的轴向导热,预测了实际运行工况下转子端部、本体段绕组的三维温度分布、峰值温度及轴向温差,指出初始通风结构下的峰值温度超出允许温度范围;经调整轴向通风长度及端部进风孔位置,得到较理想的转子通风结构下的转子端部及转子本体半轴向段温度分布,转子端部最高温约 114℃,转子本体半轴向段最高温度约 106℃,转子最高温度在允许温度范围内。本文通过实际工况下转子温度场计算为转子通风设计及优化提供参考。

[1] Taniyama Y, Kabata Y, et al. Improvement of ventilation analysis in turbine generator[J]. American Society of Mechanical Engineers of Fluids Engineering Division, 2005, 261: 605-612.

[2] Shane M, Pickering S J, Lampard D. Application of computational fluid dynamics to the cooling of salient pole electrical machines[C]. International Conference on Electrical Machines, Finland, Espoo, 2000: 338-342.

[3] Ide, Kazumasa, Hattori, Ken'ichi, Takahashi,Kazuhiko. A sophisticated maximum capacity analysis for large turbine generators considering limitation of temperature[J]. IEEE Transactions on Energy Conversion, 2005, 20(1): 166-172.

[4] 陈楠. 220MW空冷汽轮发电机的通风及温升[J]. 电机技术, 2008(1): 52-54.

Chen Nan. Ventilation and temperature-rise of 220MW air-cooled turbine-generator[J]. Electrical Machinery Technology, 2008(1): 52-54.

[5] 刘保生,安志华,韩荣娜. 空冷汽轮发电机转子温度场计算研究[J]. 上海大中型电机,2008(4):9-11.

Liu Baosheng, An Zhihua, Han Rongna. Calculation research on rotor temperature field of air cooled turbo-generator[J]. Shanghai Medium and Large Electrical Machines, 2008(4): 9-11.

[6] 关达生,曹文. 国产空冷 150MW 汽轮发电机的设计特点[J]. 东北电力技术, 2005(5): 12-15.

Guan Dasheng, Cao Wen. Design characteristics of home made 150MW air-cooled turbo-generator[J].Northeastern Electric Power Technology, 2005(5):12-15.

[7] 路义萍,李伟力,马贤好,等. 大型空冷汽轮发电机转子温度场数值模拟[J]. 中国电机工程学报,2007,27(12):7-13.

Lu Yiping, Li Weili, Ma Xianhao, et al. Numerical simulation of temperature field in rotor of large turbo generator with air-coolant[J]. Proceedings of the CSEE, 2007, 27(12): 7-13.

[8] 路义萍,李伟力,韩家德,等. 大型汽轮发电机转子风道结构对空气流量分配影响[J]. 电工技术学报,2008,23(4):20-24.

Lu Yiping, Li Weili, Han Jiade, et al. Effect of rotor’s cooling duct geometry on air mass flow rate distribution of large turbo generator[J]. Transactions of China Electrotechnical Society, 2008, 23(4): 20-24.

[9] Fluent Inc.. FLUENT user’s guide[M]. Fluent Inc.,2003.

[10] 魏永田,孟大伟,温嘉斌. 电机内热交换[M]. 北京:机械工业出版社,1998.