配对圆锥滚子轴承轴向游隙的设计与测量

县鹏宇,刘 锋

(甘肃海林中科科技股份有限公司 技术中心,甘肃 天水 741018)

配对圆锥滚子轴承是由两套圆锥滚子轴承和内、外隔圈组成,具有结构简单,组配灵活的特点。通常有面对面和背靠背两种组配方式,轴承的轴向游隙可以通过修配内隔圈或外隔圈来实现。由于轴承内、外隔圈结构的设计已在设计方法和多种文献中有过论述,在此不做探讨。这里主要介绍轴向游隙的设计、调整方法和测量方式。

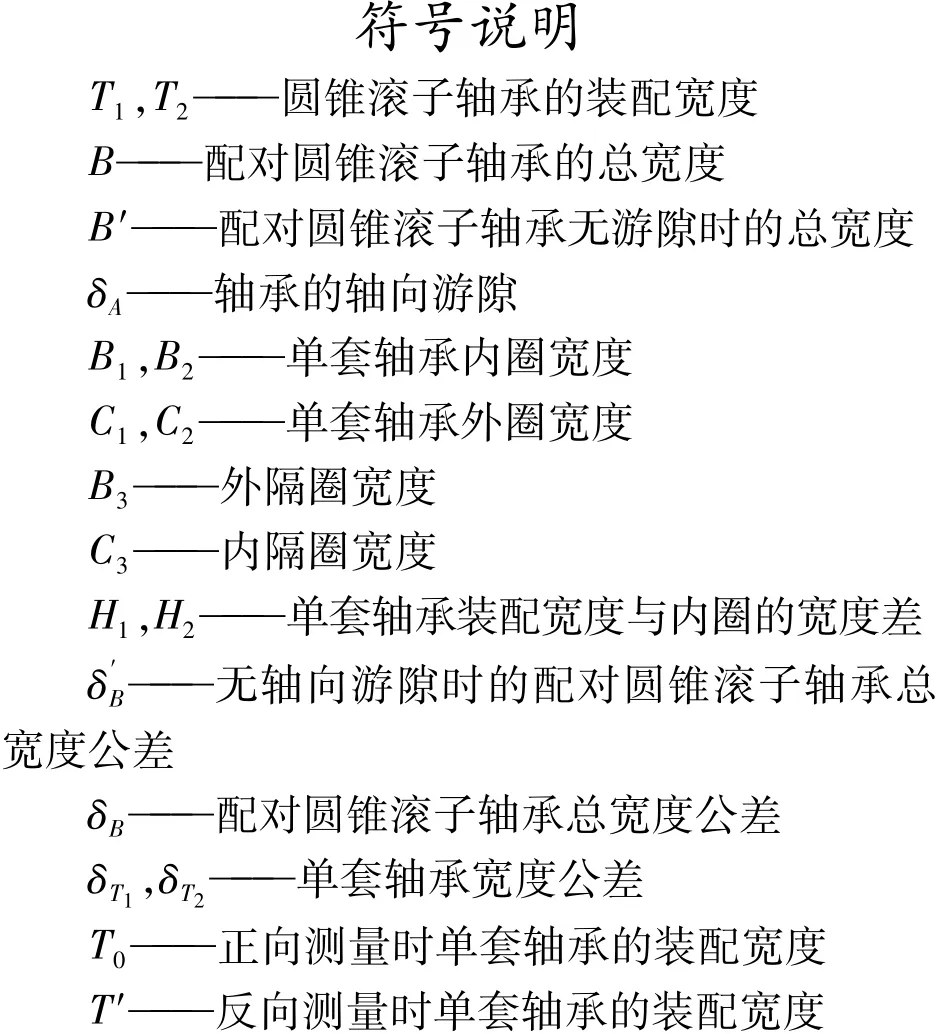

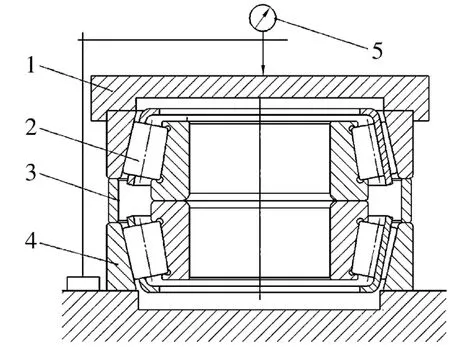

1 背对背结构

背对背配对圆锥滚子轴承结构如图1所示。两套轴承作用中心呈“O”形,这样的结构不但刚性好,而且还可承受倾覆力矩,轴向游隙的调整可以通过配磨内隔圈或外隔圈来完成,以下就两种配磨方法分别进行论述。

图1 背对背配对圆锥滚子轴承结构图

1.1 配磨内隔圈调整轴向游隙法

在这种方法中,轴承的总宽度中包含有轴向游隙,所以不但要保证轴承的总宽度,还要保证轴向游隙。轴向游隙为:

轴向游隙δA在尺寸链中为封闭环,封闭环的公差等于所有组成环的公差之和。由于轴向游隙的公差一般在0.05 mm左右,这样小的公差再分配到6个组成环中,将使每个组成环公差很小,在实际生产中难以实现,而且也不经济。为了满足轴向游隙的要求,可以通过修磨内隔圈来实现。

首先,计算出配对轴承不含游隙时的总宽度公差δ′B,其是由两套轴承的装配宽度T1,T2的公差和外隔圈宽度公差保证的。为了满足δ′B的要求,必须对相关的尺寸公差进行压缩,一般情况下对单套轴承装配宽度压缩一半即可。这样做的目的是为了使轴承在配磨内隔圈时,保证单套轴承的内、外组件与外隔圈可以完全互换,只要配磨后的轴向游隙在规定的范围之内,配对轴承的δ′B就可达到设计要求,这样减少了内隔圈配磨时的磨削量,提高了配套的效率。外隔圈公差按下式计算:

例如,内径为30~40 mm的圆锥滚子轴承,配对后轴承总宽度公差δ′B=+0.100~+0.550 mm,轴向游隙为0.100~0.140 mm,除去轴向游隙后轴承的总宽度公差为0~+0.41 mm。一般单套轴承在该尺寸段的装配宽度公差为0~+0.200 mm,须将单套轴承宽度公差压缩到0~+0.150 mm,根据(2)式可以确定出外隔圈的宽度公差为0~+0.110 mm,同时可将内隔圈的宽度公差适当地压缩到-0.05~0 mm,便于内隔圈配磨尺寸的统一,减少分组数。

1.2 配磨外隔圈调整轴向游隙法

该结构中配对轴承的总宽度公差是由两套轴承的内圈宽度公差和内隔圈公差保证的,总宽度公差中不含轴向游隙,一般不需要再对单个轴承外圈的宽度公差、装配宽度公差进行压缩,内隔圈的宽度公差可以根据配对轴承总宽度公差和两内圈的公差计算得到:

例如,内径为30~40 mm的圆锥滚子轴承,其配对轴承总宽度公差为+0.100~+0.550 mm,单个内圈的宽度公差为-0.120~0 mm,内隔圈的公差计算出来为+0.340~0.550 mm。

1.3 轴向游隙的测量方法

1.3.1 小批量生产轴向游隙配磨方法

该方法是通过测量单套轴承装配宽度与内圈的宽度差的方式计算出来,采用以下公式:

轴承的轴向游隙值δA为轴承内、外隔圈的差值减去单套轴承装配宽度与内圈的宽度差,在这种方法中,只有当C3<B3-(H1+H2)时,成套轴承才可能产生轴向游隙。

一般对于小批量生产的产品,可以通过这种方法对每一套轴承进行编号,根据轴向游隙的范围,确定出轴承隔圈修磨尺寸,最后再对内隔圈和外隔圈进行编号,将其合套成为符合要求的配对轴承。

1.3.2 大批量生产轴向游隙配磨方法

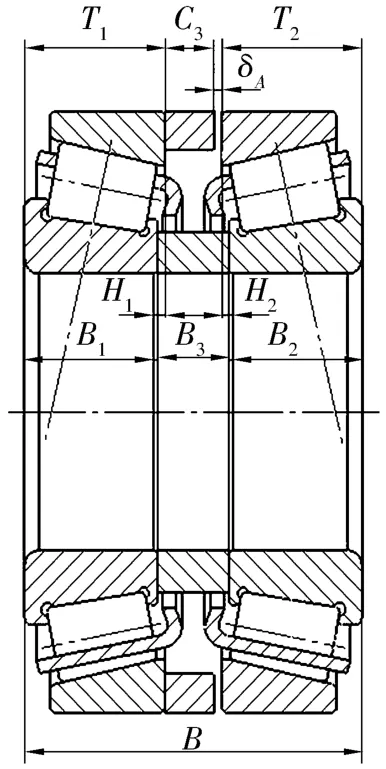

对于大批量生产的产品,若采用1.3.1所述方法,生产效率极低,为此可以采取下述的测量方法,步骤如下:

(1)背对背配对轴承测量轴向游隙原理图如图2所示。取出内隔圈,在上部轴承加上一载荷,让表尖对在载荷块上平面中部,消除轴承端面跳动对测量的影响,转动轴承外圈,使上、下轴承的滚子与内、外滚道基本完全接触,下部轴承的滚子球基面与内圈挡边完全接触,并将测量表对零位,然后将轴承移出测量区域。

图2 背对背测量轴向游隙原理图

(2)装入分选的内隔圈,再次加上载荷,让表尖对在载荷块平面中部,转动轴承外圈,记录仪表的读数(注意在测量时需要加上一定的载荷),测量出基本轴向游隙值δ′A。

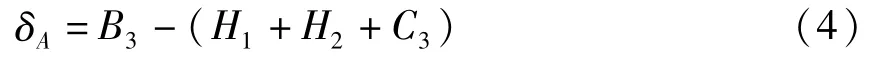

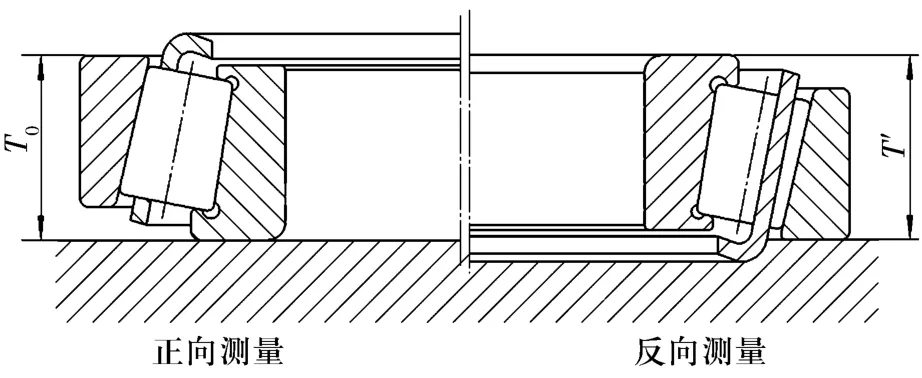

(3)将上部轴承取下,正、反测量轴承的装配宽度T0,T′(图3),计算两者的差值δT,即δT=T′-T0(注意在测量时还需要加上载荷,这样测量才会准确,具体的载荷块结构设计本文不再探讨)。

图3 单套轴承正、反向测量轴承装配宽度

配对轴承实际的轴向游隙值δA=δ′A+δT。若轴向游隙大于设计要求,则根据超出的数值,调整隔圈的宽度,配出符合要求的轴向游隙。

轴承外圈在下内组件在上测量单套轴承宽度时,由于内组件圆锥体的自锁作用,滚子球基面与内圈挡边不能够完全接触,此时所测量出的轴承装配宽度要大于正常的数值,即δ′A存在虚值,但步骤(3)可消除轴向游隙的虚值。这种测量方法无论对于配磨内隔圈法还是配磨外隔圈法,都是适用的。检测数据比较见表1。

表1 大批量生产测量方法与小批量生产测量方法数值对比表 mm

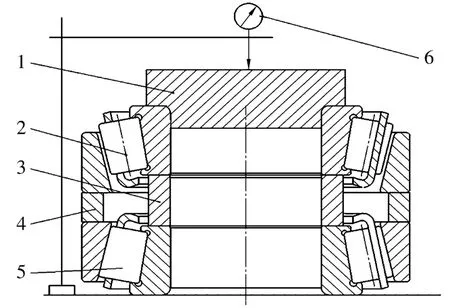

2 面对面结构

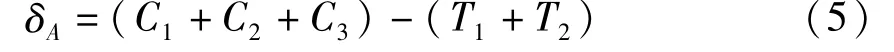

面对面结构轴承由两套轴承与外隔圈组合而成,配对轴承的总宽度包含轴向游隙,游隙是通过调整外隔圈获得的,如图4所示。轴承的轴向游隙为:

图4 面对面结构

2.1 游隙计算方法

在尺寸链中配对轴承的轴向游隙δA为一封闭环,变化范围较小,一般在0~0.050 mm。由于这类配对轴承总宽度的公差中包含有轴向游隙,除去轴向游隙后,配对轴承总宽度的公差较窄,为保证配对轴承总宽度的公差,故在设计时须对单套轴承的装配宽度公差作一定的压缩,同时还须对外圈的宽度公差进行一定的压缩,以保证配磨时外隔圈尺寸的集中。

无游隙时配对轴承总宽度公差δ′B为:

例如,内径为30~40 mm的圆锥滚子轴承,配对后轴承总宽度公差为+0.100~+0.500 mm,轴向游隙为0.100~0.150 mm,不含游隙时配对轴承总宽度的公差则为0~+0.350 mm,单套轴承装配宽度公差为0~+0.150 mm,外圈宽度公差压缩为-0.050~0 mm。

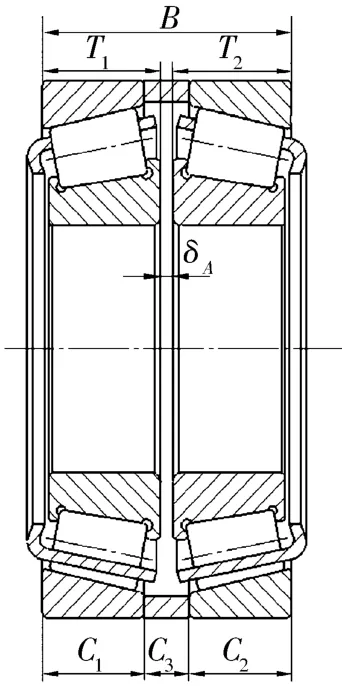

2.2 游隙测量方法

(1)面对面结构测量轴向游隙原理图如图5所示。首先将外隔圈去掉,在上部轴承加上一载荷块,让表尖对在载荷块上平面中部,消除轴承端面跳动对测量的影响,转动上部轴承外圈,使上、下轴承的滚子与内、外滚道基本完全接触,并将测量表对零位,然后将轴承移出测量区域。

图5 面对面结构测量轴向游隙原理图

(2)装入分选的外隔圈,再次加上载荷块,让表尖对在载荷块平面中部,记录表的读数,测量出基本轴向游隙值δ′A。

(3)将下部轴承取出,测量出如图3所示其正、反测量时装配宽度的差值δT。

(4)配对轴承的实际轴向游隙δA=δ′A+δT。若大于图纸轴向游隙要求,根据超出的数值,调整外隔圈的宽度,即可配出符合要求的轴向游隙。这种测量方法适用于大批量生产。

3 结束语

文中对配对圆锥滚子轴承轴向游隙的一些设计方法和测量原理进行了探讨,便于这类轴承设计时隔圈公差的确定和游隙的正确测量。