《滚动轴承 振动测量方法 第2部分:具有圆柱孔和圆柱外表面的向心球轴承》标准解读

马素青,史龙武,白如冰,胡宝成

(1.洛阳轴承研究所有限公司,河南 洛阳 471039;2.洛阳广播电视大学,河南 洛阳 471039;3.莱芜钢铁股份有限公司,山东 莱芜 271104;4.洛阳LYC轴承有限公司,河南 洛阳 471039)

GB/T 24610《滚动轴承 振动测量方法》分为4个部分:

——第1部分:基础;

——第2部分:具有圆柱孔和圆柱外表面的向心球轴承;

——第3部分:具有圆柱孔和圆柱外表面的调心滚子轴承和圆锥滚子轴承;

——第4部分:具有圆柱孔和圆柱外表面的圆柱滚子轴承。

本标准为GB/T 24610的第2部分,于2009年11月15日批准,2010年4月1日起实施。本标准详细规定了在测试装置上,评定具有圆柱孔和圆柱外表面的向心球轴承振动的方法。

1 概况

1.1 国、内外振动测量简介

国外的一些先进工业国家早已开展了滚动轴承振动测量的研究,收集到的有关轴承振动测量方法的国家或部门标准有:美国国家标准ANSI/AFBMA Std.13《滚动轴承振动和噪声测量方法》、日本工业标准JISB 1548《滚动轴承A计权声压级测量方法》、前苏联国家标准ГОCT DH13《向心球和滚子轴承振动(加速度)标准》、德国工业标准DIN 5426/1《滚动轴承 轴承的运转噪声 第1部分:固体声测量方法》等。

国内轴承振动测量方法的研究始于20世纪60年代初,研究的主要问题是:表征轴承振动物理量的选择、润滑油、测头与轴承接触载荷、轴向载荷量对向心球轴承振动的影响等。在上述研究的基础上最早制定的轴承振动测量方法标准为:《中小型电机用单列向心球轴承振动测量方法》。但是当时国产轴承振动测量仪尚未问世,测量方法中有关试验都是用国外电子测量仪器和传感器进行的,因而留下一个急待解决的问题——制定适用于国产轴承振动测量仪的测量方法。根据国产测振仪的具体条件通过试验研究,制定了轴承行业统一企业标准:ZQ 25—84《向心球轴承振动测量方法》(仅适用于S0910加速度型轴承振动测量仪)、ZQ 2—85《深沟球轴承振动技术条件》、ZQ 29—85(试行)《深沟球轴承振动(速度)技术条件》等。这些标准对轴承振动测量方法都作了较为详尽的规定,但是这些规定都有一定的局限性。为能更合理有效地测量轴承振动,需要制定适用于轴承行业且为大多数主机用户所接受的轴承振动测量方法。

此后,又开展了速度传感器及速度型测振仪的研制,于1991年制定出两项行业标准:JB/T 5313—1991《滚动轴承 振动(速度)测量方法》和JB/T 5314—1991(ZQ 25—84的修订版)《滚动轴承 振动(加速度)测量方法》。两个测量方法标准的不同点是选用了不同的物理量、传感器及测量仪器(速度和加速度)。但对测试条件(如被测轴承的转速、施加载荷、润滑、测量系统机械装置的精度、测量程序等方面)均采用相同的参数值,使两种测量方法在尽可能一致的运转条件下进行,以利于标准的贯彻。

1.2 相应国际标准的制定过程

日本于1995年9月向国际标准化组织ISO/TC4秘书处提交了一份工作项目提案,该提案提出:滚动轴承的振动和声压级噪声对于生产厂家和用户都是重要的运转特性。目前还没有一项国际标准是针对滚动轴承振动和声压级噪声的测量方法。日本建议在美国国家标准ANSI/AFBMA Std.13《滚动轴承振动和噪声测量方法》和日本工业标准JISB 1548《滚动轴承A计权声压级测量方法》的基础上研究和建立一项新的国际标准。1995年10月在ISO/TC4会议上作出了如下决议:成立ISO/TC4/WG8工作组,开展“滚动轴承振动和噪声测量方法新ISO标准提案项目”的研究,奥地利、法国、德国、意大利、日本、美国和瑞典等国家参与此项工作,会上明确由瑞典Anton Gergely先生为项目组组长,参考美国ANSI/AFBMA Std.13、日本JISB 1548和德国DIN 5426-1等国家标准,开展该振动项目的研究,以后再逐步研究噪声。到目前为止,已先后制定出4项滚动轴承振动测量方法的国际标准,即:ISO 15242-1:2004《滚动轴承—振动测量方法—第1部分:基础》;ISO 15242-2:2004《滚动轴承—振动测量方法—第2部分:具有圆柱孔和圆柱外表面的向心球轴承》;ISO 15242-3:2006《滚动轴承—振动测量方法—第3部分:具有圆柱孔和圆柱外表面的调心滚子轴承和圆锥滚子轴承》;ISO 15242-4:2007《滚动轴承—振动测量方法—第4部分:具有圆柱孔和圆柱外表面的圆柱滚子轴承》。

2 制定原则及意义

滚动轴承旋转时的振动是与运转条件有关的一种复杂的物理现象。在某一组条件下测量的单套轴承的振动值并不一定表征各种不同条件下或该轴承作为一较大部件中的一个零件时的振动值。评定装有轴承的机械系统产生的声响就更加复杂,其还受界面条件、感应装置的位置和方向以及系统运转所处声学环境的影响。为了再现轴承振动状态,并将轴承振动的测量结果作为比较和选择轴承的依据,必须建立严格、周密、统一的测量方法。

轴承振动可采用许多方法中的任一种来评定,不同的评定方法使用不同类型的传感器和测试条件。没有任何一组表征轴承振动的数值能够对所有可能使用条件下的轴承振动性能进行评定。最终,还应根据已知的轴承类型、使用条件以及振动测试目的(例如:是作为制造过程诊断,或是作为产品质量评定)等,来选择最适用的测试方法。

在国际间轴承行业中形成了以两种物理量(速度和加速度)为基础的轴承振动测量系统。美国和西欧的轴承公司多以轴承振动速度为被测物理量,而俄罗斯和东欧则多以加速度为被测物理量。我国最初轴承振动测试技术研究重点是以加速度为基础的,各轴承厂配备的测试手段大都是以加速度为物理量的仪器。近十年来随着经济改革的深入与欧美国家工业交往增多,轴承贸易要求建立以速度为主要被测物理量的测试系统。

国际标准ISO 15242《滚动轴承—振动测量方法》是将那些具有足够宽的适用范围的方法作为标准方法。为加强国际间经济交流,GB/T 24610.2—2009等同采用新版国际标准ISO15242-2:2004《滚动轴承—振动测量方法—第2部分:有圆柱孔和圆柱外表面的向心球轴承》,仅列入了具有圆柱孔和圆柱外表面的向心球轴承振动测量方法,因此,标准的适用范围并不是通用的。

3 标准主要内容的说明

3.1 表征轴承振动物理量的确定

轴承振动测量首先需要选定被测物理量,以便选用合适的测量原理与仪器。

表征振动的物理量有位移、速度、加速度。对于轴承应选用哪一个物理量,首先应考虑以下几点:

(1)选用的物理量能够用较简单的方法准确地测量出来,测量轴承振动多采用速度或加速度,位移不适应对轴承振动的测量。

(2)选定的物理量应能真实反映轴承振动水平。对主机直接产生影响的是轴承内圈和外圈。内圈一般与轴配合并与轴一起转动,其振动速度或加速度都难以测量。外圈一般与壳体配合,不旋转,较易测量。国内、外一般都测量外圈。

(3)规定的物理量能够与轴承噪声相协调,即测得的轴承振动值低,轴承噪声也低,反之亦然。

根据上面的分析,按照我国积极采用国际标准的政策要求,本标准等同采用国际标准ISO 15242-2:2004,选择以轴承外圈径向振动速度作为表征轴承振动的物理量。

3.2 转速的确定

静止的轴承不发生振动,只有当轴承运转时才产生振动。因此,转速是影响轴承振动状态的重要因素。而影响轴承振动的多种因素(如结构设计、表面质量、外载荷等)都随轴承的转动作周期性变化,且基本变化频率与轴承转速密切相关。经理论分析和试验数据表明,轴承振动速度与轴承内圈的旋转速度成正比。

本标准转速设定值为1 800 r/min。对于小尺寸段的轴承,转速可选得较高一些(2 400~3 600 r/min),以便获得足够的振动信号。相反,对于大尺寸段的轴承,转速可选的较低一些(600~1 200 r/min),以避免球和沟道损伤。这与现行行业标准JB/T 5313—2001规定的轴承公称内径在3~60 mm时,转速为1 764~1 818 r/min;轴承公称内径在60~120 mm时,转速为882~909 r/min不相矛盾。

3.3 轴向载荷的确定

施加轴向载荷可使钢球与沟道紧密接触,避免因钢球在运转过程中与沟道接触不连续所造成的不稳定振动状态,并能限制轴承零件径向与轴向的自由移动,形成稳定的全沟道载荷区。我国在1976,1982,1986年,曾对内径10~60 mm的2,3系列多种型号球轴承进行了轴向载荷值对轴承振动测量值影响的试验。试验证明:测量向心轴承和角接触轴承时,为得到稳定的轴承振动测量结果,必须施加轴向载荷,轴向载荷值一般应随轴承内径尺寸的增大而增大,但对轴向载荷具体值有分歧。

表1~表5给出了国际标准和国内、外相关标准规定的轴向载荷值,从表1~表5中可看出,不同国家标准中规定的轴向载荷值各不相同,除日本的数值偏低一些,其他国家的规定相差不是太大。本标准规定的轴向载荷值与国际标准一致,与行业标准JB/T 5313—2001和JB/T 5314—2002规定的值也基本一致。

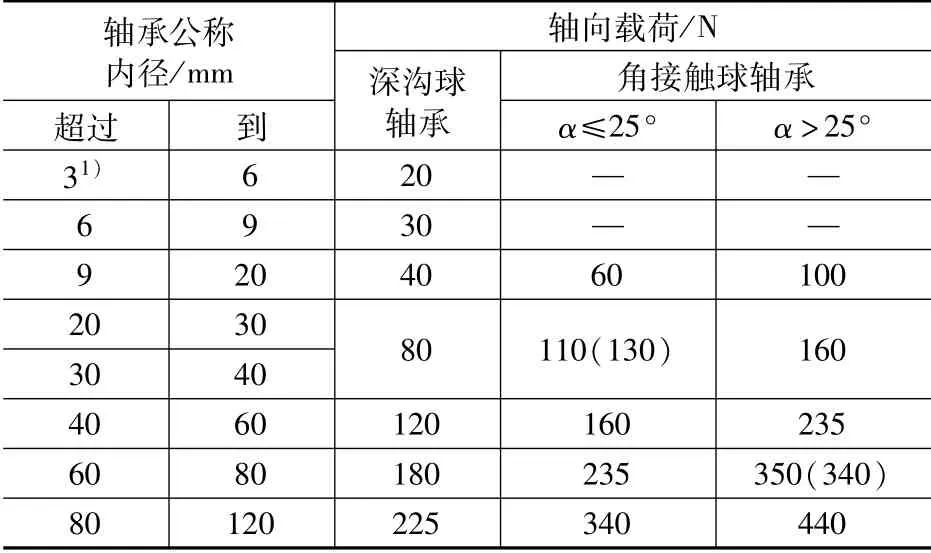

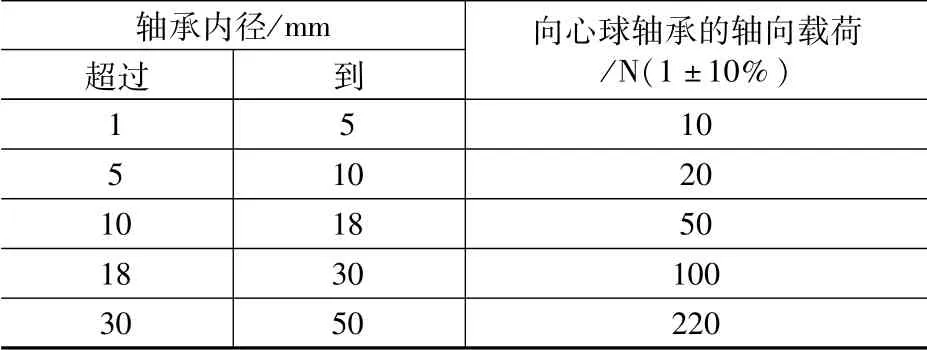

表1 国际标准和本标准规定的轴承轴向载荷值

表2 JB/T 5313(JB/T 5314)规定的轴承轴向载荷值

表3 美国ANSI/AFBMA Std.13规定的轴承轴向载荷值

表4 德国DIN 5426/1规定的轴承轴向载荷值

表5 日本JISB 1548规定的轴承轴向载荷值

3.4 测试条件

轴承振动测量不同于一般物理量的测量。一般物理量(如长度、质量、力、零件精度等)的测量,只需要一个适当的环境和一套标准的度量器具即可。轴承振动测量除需适当的环境及一套完整的测量仪器之外,还必须提供使轴承振动的条件(即产生轴承振动状态)。

轴承振动原因可分为轴承内在因素(如结构设计和加工制造)和外在因素(如载荷、转速、润滑、清洁度等)。对于成品轴承,其内在因素已成定局,但是由测量装置和测量方法所提供的外在因素却是变化的。判断轴承的振动水平,即对轴承内在质量作出鉴定,应提供使轴承产生振动的标准的外在因素,即运转条件标准化。

3.4.1 轴承测试要求

测试轴承振动时,必须加以适当的润滑。因为润滑剂在起润滑作用的同时还改变了轴承间的接触刚度及运动零件所受的阻尼,而刚度和阻尼是决定轴承振动状态的重要参数。实践表明,在其他条件不变的情况下,同一套轴承使用不同的润滑剂,将会测得不同的轴承振动值。即使使用同一种润滑剂,轴承振动值也会因润滑剂用量、环境温度等不同而有所差异。

目前尚未建立表征润滑剂特性的有关参数与轴承刚度和阻尼间的定量关系,但许多研究给出了润滑剂特性、量值、环境温度等对轴承振动状态影响的定性分析。如:(1)轴承振动值随润滑油黏度的增加而减小;(2)油润滑时球轴承振动值比脂润滑时的振动值高;(3)充分润滑是保持架稳定振动的必要条件;(4)润滑剂中的杂质是引起轴承异常振动的主要原因之一;(5)在充分润滑的前提下油量多少对振动值无影响;(6)在环境温度为23~27℃,润滑油黏度为75~300 mm2/s时,黏度对振动值影响最小。

根据如上因素,本标准在6.1,6.2节中对清洗、润滑和环境进行了定性的规定:(1)测试前,轴承应进行有效地清洗,注意不要引入污染物或其他振源;(2)测试前,轴承应使用公称黏度为10~100 mm2/s并经过滤的润滑油(过滤精度不低于0.8μm)进行充分润滑;(3)轴承应在不影响振动测试的室温环境中测试。

3.4.2 测试装置的要求

测试装置包括驱动机构、加载机构、传感器等。对于不同的主轴精度、载荷的方向和大小、传感器和轴承测点接触位置及接触力等均影响测试结果。本标准要对上述影响测量的多种因素分别予以规定,使其标准化,以减小外在因素对测值的影响。

3.4.2.1 主轴/芯轴的刚度及精度

用于支承和驱动轴承内圈的主轴(包括芯轴),不仅可传递旋转运动,而且还可作为内圈轴线的刚性参照系。在使用的频带范围内,主轴/芯轴和轴承内圈之间振动的传递与所测量的振动速度相比,可以忽略不计,但芯轴的精度影响轴承工作间隙,本标准规定用于安装轴承内圈的芯轴外径面公差应符合GB/T 1800.2—2009中f5级的规定,且具有最小的几何误差,确保芯轴以滑配合装入轴承内孔中。

3.4.2.2 加载机构

轴承所受载荷的方向、大小和特性的变化可以改变钢球间的载荷分布、钢球和沟道间的接触变形,从而改变轴承的振动状态,所以应使测试过程中的加载机构标准化。理论上,给轴承外圈施加载荷的加载机构,应使轴承外圈在所有方向——径向、轴向、角向或挠曲型(视轴承类型而定)的振动本质上处于自由振动状态。

3.4.2.3 轴承外加载荷的大小和对中精度

德国DIN 5426/1—1995规定轴向载荷相对于轴承内圈旋转轴线的径向偏差值在0.05D以内,角偏差在3′以内。美国ANSI/AFBMA Std.13—1987所规定的轴向载荷相对于轴承内圈旋转轴线的同轴度在0.25 mm以内,角偏差在3′以内。我国JB/T 5313—2001所规定的轴向载荷相对于主轴轴心线的同轴度在0.20 mm以内,角偏差在2°以内。

本标准规定外加载荷的位置和方向应与主轴旋转轴线一致,其偏差不应超过图1和表6规定的范围。

本标准规定的偏差值与国际标准一致,与德国工业标准和美国国家标准相比,稍显松一些,尤其在角偏差上,本标准规定在0.5°(30′)以内,而德国工业标准和美国国家标准规定在3′以内。但本标准与行业标准相比,其径向偏差松一些,角偏差较紧一些,行标在2°以内,国标在0.5°以内。

图1 载荷轴线相对于轴承内圈旋转轴线的偏差

表6 载荷轴线相对于轴承内圈旋转轴线的偏差值

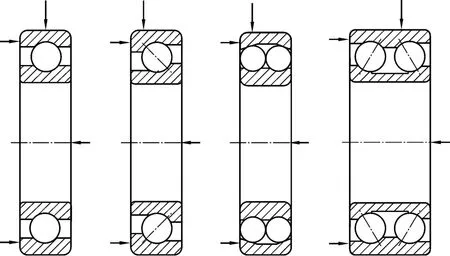

3.4.2.4 传感器的轴向位置和测量方向

为使轴承振动的测试结果尽可能具有可比性,本标准设定传感器的轴向位置在轴承外圈外表面上且对应于受载外圈沟道与球接触处的中部平面上(图2)。传感器的位置确定后,允许的最大轴向位置偏差为:±0.5 mm(外径D≤70 mm),±1.0 mm(外径D>70 mm)。

测量方向垂直于旋转轴线。在任何方向上,其与径向中心线的偏差不应超过5°。该位置应使外圈沟道与球的接触相当于承受了中等载荷。

图2 传感器设定的轴向位置及测量方向

4 结束语

等同采用国际标准ISO 15242-2:2004的GB/T 24610.2—2009《滚动轴承 振动测量方法第2部分:有圆柱孔和圆柱外表面的向心球轴承》,具有先进性、准确性和可比性。通过对比分析可知本标准与美国国家标准、德国工业标准、日本工业标准以及旧的行业标准之间的差异,以利于本标准的贯彻实施。