汽车轴承的材料及热处理长寿命技术

刘耀中,张 松

(1.洛阳轴承研究所有限公司,河南 洛阳 471039;2.常州光洋轴承有限公司,江苏 常州 213002)

据有关资料统计,40%的滚动轴承应用于汽车。近年来,随着汽车工业的发展和各方面对汽车性能要求的不断提高,汽车轴承越来越小型轻量化、高速化和高效率化,使用条件越来越苛刻。轴承不仅要求低摩擦、耐磨性和耐久性的摩擦学特性,而且要求在高速、高载、高温等条件下具有长的寿命、高的可靠性,并能实现免维修化、环保和低成本等。为了满足这些要求,从轴承材料及热处理、设计、润滑等方面进行了大量的探讨。其中NSK公司开展的工作尤为突出。文中以NSK公司的技术研究为主题,从材料及热处理方面,对国外相关技术的发展动态进行综述,以期有所借鉴。

1 轴承的失效形式

轴承的正常失效大致可分为疲劳剥落失效、精度丧失失效、振动噪声超标失效,相应寿命为疲劳寿命、精度寿命及音质寿命。除此之外的失效划归为非正常失效,如滚动轴承零件(套圈、滚动体)的断裂、保持架的断裂等等。其中,疲劳剥落失效为最主要的失效形式,疲劳寿命也是目前轴承设计的主要依据。疲劳剥落按其起源部位可分为次表面起源型、表面起源型;按疲劳剥落发生前有无组织变化又可分为组织变化型和非组织变化型。

1.1 次表面起源型剥落

在良好的洁净润滑条件下,受高的滚动接触压力作用,位于接触表面下一定深度的最大剪应力处,形成疲劳源(或微裂纹),裂纹随后向表面扩展形成剥落。位于该区域的高硬度夹杂物(氧化物)或粗大的碳化物由于和基体的变形不协调,而优先成为疲劳剥落的发源地。夹杂物的硬度越高,尺寸越大,越易成为疲劳源,其相应的疲劳寿命越短。次表面起源型剥落为正常剥落,其轴承的疲劳寿命一般较长。

1.2 表面起源型剥落

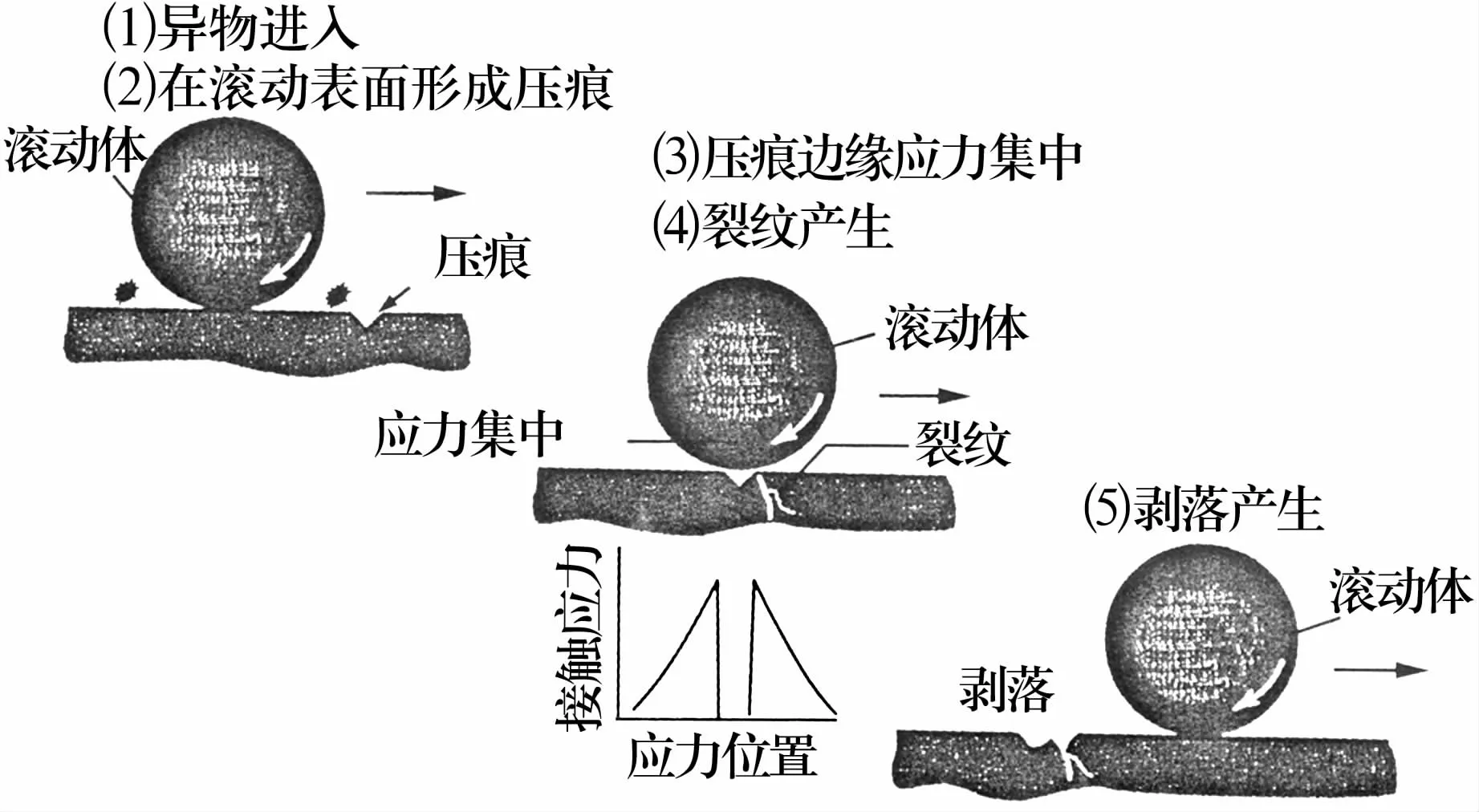

在润滑不良的情况下,滚动体和套圈之间发生金属的直接接触,滑动摩擦增大,使疲劳源由次表面移向表面,随后疲劳裂纹向内扩展,形成剥落。表面存在各种缺陷,如暴露于表面的粗大夹杂物或碳化物,可直接以这些缺陷为疲劳源,形成剥落。表面起源型剥落更常见的情形是润滑剂中存在外来污染颗粒或传动件产生的磨粒等,即所谓的污染润滑。在污染润滑条件下,润滑剂中的污染颗粒被辗入接触区,在套圈或滚动体的滚动接触面上形成压痕,在压痕边沿造成高的应力集中或裂纹,成为疲劳源。其剥落过程如图1所示[1]。在这种剥落形式下,轴承的疲劳寿命较短。

图1 污染润滑条件下的疲劳剥落过程

1.3 组织变化型剥落

近年来,随着轴承使用条件的恶化,汽车辅机轴承,如发电机轴承、皮带轮轴承等,使用常规材料并经常规的热处理后,轴承的疲劳剥落寿命明显降低。分析表明,虽然剥落起源于次表面,但在剥落发生前,其组织发生了变化。通过详细的观察发现:其组织变化又分为两种类型。

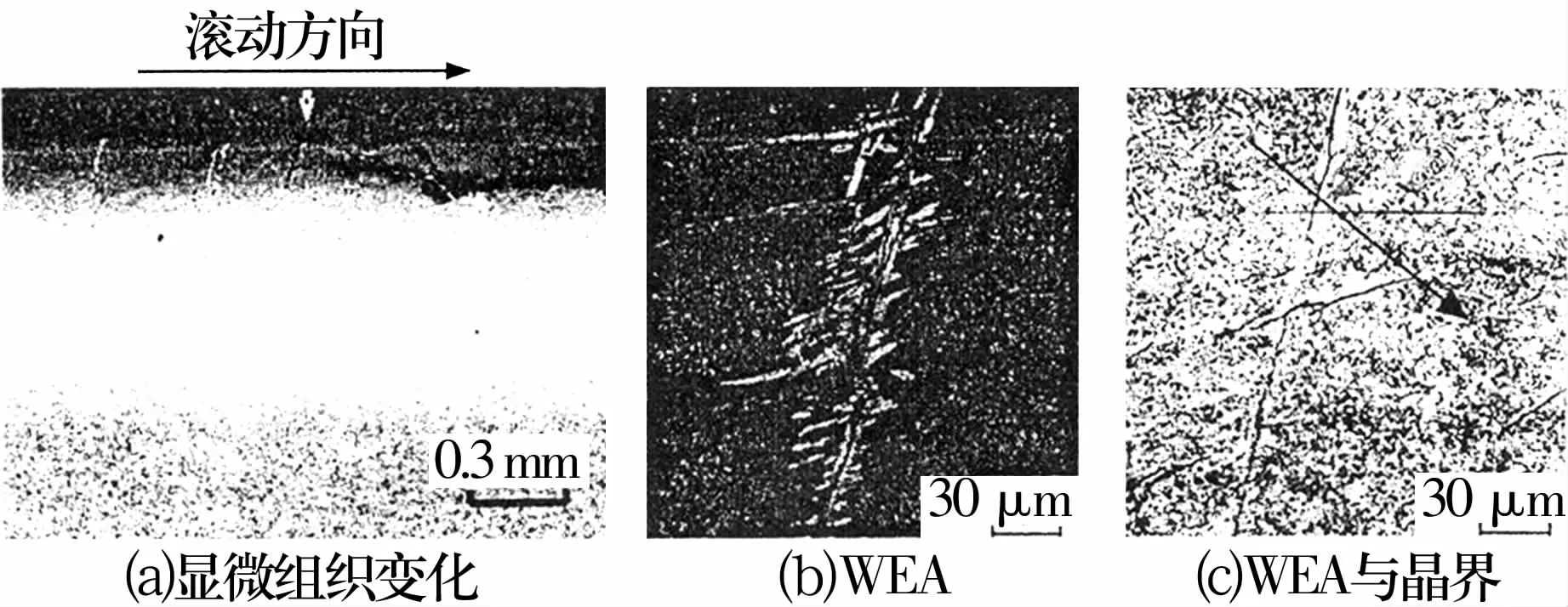

1.3.1 常规型组织变化

GCr15钢制轴承在准高温(100~200℃)及接触应力作用下,接触表面下出现白色腐蚀区(White Etching Area,WEA)或白色条带,具有一定的方向性(图2),其为低硬度的铁素体区,该区内粒状碳化物消失,并在邻近区域析出针状(或网状)碳化物,成为黑色腐蚀区(Dark Etching Area,DEA),当该区存在夹杂物时,白色区域可呈以夹杂物对称分布的蝴蝶状。一般,白色区域分布于原奥氏体晶粒内。白亮区成为后来的疲劳源。其形成机制是高温及应力作用下,碳原子的扩散能力提高,马氏体发生回火,硬度降低。轴承寿命仅为常温下寿命的1/10左右。同时,耐磨性及尺寸精度和配合间隙变差,甚至发生轴承卡死。

图2 常规型组织变化剥落

1.3.2 特异型组织变化

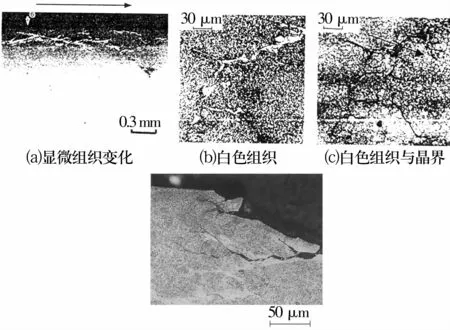

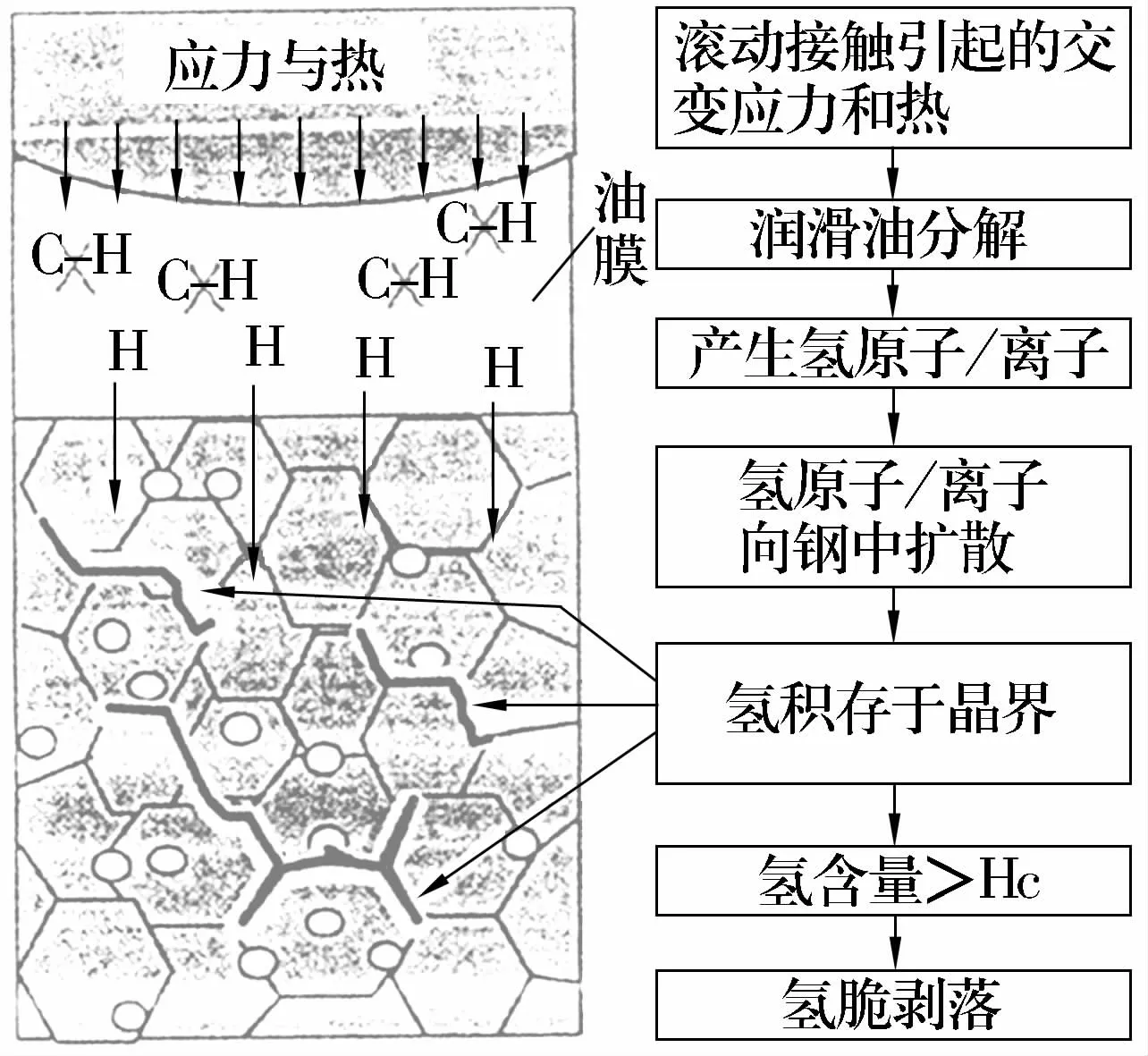

另一类组织变化如图3所示。白色组织及随后出现的裂纹倾向于优先发生在原始晶界上,呈椭圆形不规则形态。这多发生在汽车动力传动系统及其周围的辅助设备(如发电机、皮带轮)用轴承中,该类轴承工作温度、速度及载荷均较高,且有电流或电荷存在。较常规型组织变化发生的疲劳剥落而言,其疲劳寿命大幅度下降,约为计算寿命的1/10。有研究认为:该类白色组织剥落是由氢引起的,是一种氢致脆性剥落。其产生机理如图4所示[2]。处于接触面间的润滑剂或润滑油在高温高压下或受电流(电荷)的放电的影响,并受接触金属的催化作用,发生摩擦化学反应分解而产生氢原子或离子,氢原子吸附于接触面并向金属内扩散,在最大剪应力区的微小缺陷处聚集,使局部材料的强度减弱,最终形成白色组织剥落。原奥氏体晶界为氢扩散和聚集的优先部位,故白色组织优先在该处形成。

值得注意的是,这两类组织变化型剥落有时会在同一轴承中出现,不少研究均把两者统称为组织变化型剥落,但两者从产生的机理到对轴承寿命的影响有着很大的区别。另外,在水混入的润滑条件下,关于水的作用尚无统一的认识。有的研究认为,混入润滑剂中的水降低了润滑剂的黏度,使润滑状态劣化,并且水分解产生氢原子,引发氢致脆性剥落;有的研究认为,水削弱了滚动表面金属的强度,在表面的非金属夹杂物处形成疲劳源,并沿原奥氏体晶界向内扩展,为表面起源型剥落,与氢引起的白色组织次表面剥落不同,机理见图5[3]。

图3 特异型组织变化剥落

图4 特异型组织变化剥落机理

图5 水混入润滑条件下的剥落

2 材料及热处理长寿命技术

根据轴承的工况条件不同,其失效形式不同,所采用的材料及热处理长寿命措施各异。

2.1 次表面起源型剥落的长寿命技术

2.1.1 提高钢的洁净度,改善夹杂物的分布

对于易发生次表面起源型剥落的轴承,如洁净润滑及密封良好的轴承,其寿命主要取决于材料中夹杂物的类型、数量及尺寸。其中,氧化物型(Al2O3,SiO2等)和Ti型(TiN)非金属夹杂物是有害的,其缩短轴承寿命,尤其是粗大的硬脆夹杂物对接触疲劳的寿命影响最大,夹杂物的尺寸越大,与基体的硬度差别越大,其危害越大。因而,为了延长轴承寿命,有效的方法是减少非金属夹杂物量,其中最有效的方法是降低钢中的Ti和氧含量。通过钢包精炼、真空脱气、改善制钢条件降低非金属夹杂物等杂质和氧含量,可有效提高钢的洁净度和疲劳寿命。当氧含量由30×10-6降低到10×10-6以下时,轴承寿命提高20~30倍以上。如NSK开发的Z钢、KOYO生产的高精炼钢HRS(high refining steel),其轴承的寿命为标准钢制轴承的3倍,等同于特殊重熔钢的寿命(如VAR,ESR)。

近年来的研究还发现:即使是钢的氧含量降至10×10-6以下,甚至是6×10-6以下,其疲劳寿命仍具有分散性,即少数的轴承寿命仍很低,影响了轴承的可靠性;同时,进一步降低氧含量将大大增加成本。其原因是尽管钢的整体氧含量很低、非金属夹杂物的总量很少,但仍存在极少量的大尺寸非金属夹杂物,在一定的条件下导致轴承的早期疲劳剥落。为此,最近日本采用了一些新的夹杂物评定控制方法,如极限法统计(The statistics of extremes method)、NSK-ISD法(NSK-inclusion size distribution discriminating method)等。采用这些评估方法可以改善炼钢工艺和条件来减少非金属夹杂物的数量和尺寸,控制夹杂物的尺寸和分布,尤其是控制大尺寸夹杂物的数量。如NSK在采用NSK-ISD法评定夹杂物的试验基础上确立SNRP(SANYO New Refining Process)炼钢方法,生产出EP钢。该钢的氧含量为5×10-6左右,夹杂物分布及尺寸均匀,寿命长(L10为Z钢的5倍以上)、寿命分散性大大减小,使可靠性大大提高。

另外,除非金属夹杂物外,粗大的碳化物同样也是疲劳剥落的优先源区,尤其是在高纯度钢中,其对寿命和可靠性的影响更加突出。因此,国外公司在炼钢时采用了多种措施来改善碳化物的分布,如浇注时采用电磁搅拌、采用大尺寸的连铸等。此外,结合锻造,采用等温球化退火也可进一步细化均匀碳化物。

2.1.2 改进合金成分提高基体强度

在洁净润滑条件下,次表面起源的剥落也可由最大切应力处基体的疲劳而引起。在这种情况下,延长疲劳寿命的有效途径是通过合金元素的最佳化来强化材料的基体,防止基体疲劳的发生。如KOYO开发的GT钢,其是在SUJ2的基础上添加Si,Ni,提高了基体强度、韧性,同时提高了抗回火稳定性,在洁净润滑条件下其轴承的疲劳寿命约为标准SUJ2的6倍以上。GT钢用于制造在重载、润滑条件下或小型轻量化条件下使用的轴承。NSK开发的SHJ5是在GCr15的基础上增加了铬含量。

2.2 表面起源型剥落的长寿命技术

表面起源型剥落主要发生在润滑油膜形成不充分或润滑剂污染的条件下,如变速系统轴承、轮毂轴承等。有效的方法是改善润滑条件,如使用能够确保润滑油膜充分形成的高黏度润滑剂,或利用良好的密封阻止异物混入润滑剂,或增加润滑剂过滤系统等,使表面起源型剥落转换为寿命较长的次表面起源型剥落。但这些措施有时受到诸多限制,如增加润滑剂黏度意味着搅拌阻力及相应的功耗增大,轴承安装部位不允许设置密封或过滤装置等。只有从材料及热处理方面采取措施,实现长寿命化。

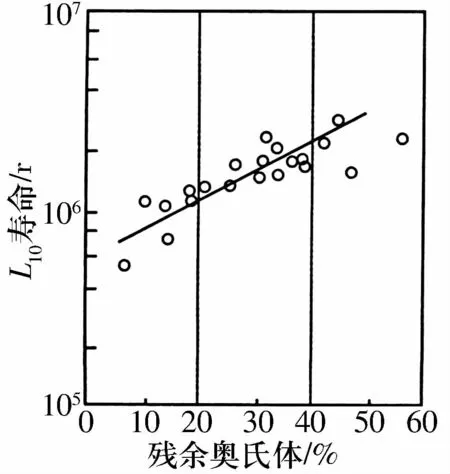

对于常见污染润滑条件下发生表面起源型剥落,其寿命的降低程度取决于表面压痕的尺寸及边缘的形状。压痕尺寸越大,边缘曲率越小,应力集中越大,寿命越低。提高寿命的有效途径是减小压痕尺寸,增大压痕边缘曲率。一方面可通过合金化提高基体强度或通过表面覆膜材料提高表面硬度,减小压痕尺寸,但增加了材料成本和制造成本。另一方面是增加残余奥氏体的含量,减小压痕边缘的应力集中。图6为残余奥氏体量与寿命的关系[4]。寿命随残余奥氏体的增加而增加,残余奥氏体到达30%~40%时,寿命最高。提高残余奥氏体含量的方法有两类:一类方法是调整GCr15钢的合金成分或进行特殊的淬回火热处理,使热处理后的轴承零件中保留一定量的稳定的残余奥氏体,利用易变形的残余奥氏体降低压痕的边缘效应,使起源于压痕边沿的表面疲劳源不易形成和扩展。NSK的NSJ2钢及KOYO的SH技术正是基于这一理论开发的。另一类方法是采取表面碳氮共渗处理。首先,对钢的成分进行调整,提高Si,Mn含量以提高残余奥氏体的稳定性,加入Mo以细化碳化物、碳氮化物。其次是严格控制渗碳或碳氮共渗工艺,使零件处理后在其表面得到较多的残余奥氏体(约30%~35%)和大量细小的碳化物、碳氮化物。一方面,大量细小的碳化物、碳氮化物可保证表面的硬度和耐磨性使压痕不易形成;另一方面,即使形成压痕,较多的稳定的残余奥氏体也可降低其边缘效应,阻止疲劳源的形成和扩展。基于这一理论,NSK,KOYO分别开发了对轴承钢进行碳氮共渗的UR技术及KE技术;NSK开发了采用中碳合金钢碳氮共渗的TF系列技术(HTF,STF,NTF)。这些技术大大提高了轴承在污染润滑条件下的寿命,如NSK采用HTF技术生产的圆锥滚子轴承在污染润滑条件下的疲劳寿命为普通轴承的10倍。

图6 残余奥氏体量与表面起源型剥落寿命的关系

2.3 组织变化型剥落的长寿命技术

对于常规型组织变化剥落,如采用M50类高温用材料,则必然增加轴承的成本。提高准高温工作条件下轴承寿命的有效而廉价的途径是在GCr15的成分基础上适当提高Cr,Si,Mo等阻止碳扩散的元素含量,以阻止白色腐蚀区的形成来提高高温性能。为此,NTN及KOYO分别开发了准高温轴承钢NTJ2(SUJ2的基础上提高了铬含量),KUJ7(1.0Si,2.0Cr,0.5Mo),其在150~180℃的工作温度下寿命、尺寸稳定性等均优于200℃高温回火处理的GCr15(SUJ2);NSK开发了SBS1(0.5 Si,0.3Mo),在130℃下L10为SUJ2的1.5~3倍。这类准高温钢特别适合于制造汽车发动机主轴、发电机用轴承。

对于特异型白色组织剥落,其本质是氢致脆性,不利于润滑剂的分解、氢的扩散及聚集的因素或措施均能提高寿命。主要采取的措施有:

(1)接触面镀镍,利用镀镍膜和在滚动接触过程中镍向内部扩散形成的富镍层阻止氢向金属中渗入,从而使钢中氢含量控制在发生氢致脆性剥落的临界氢含量Hc以下,寿命可提高4倍左右。

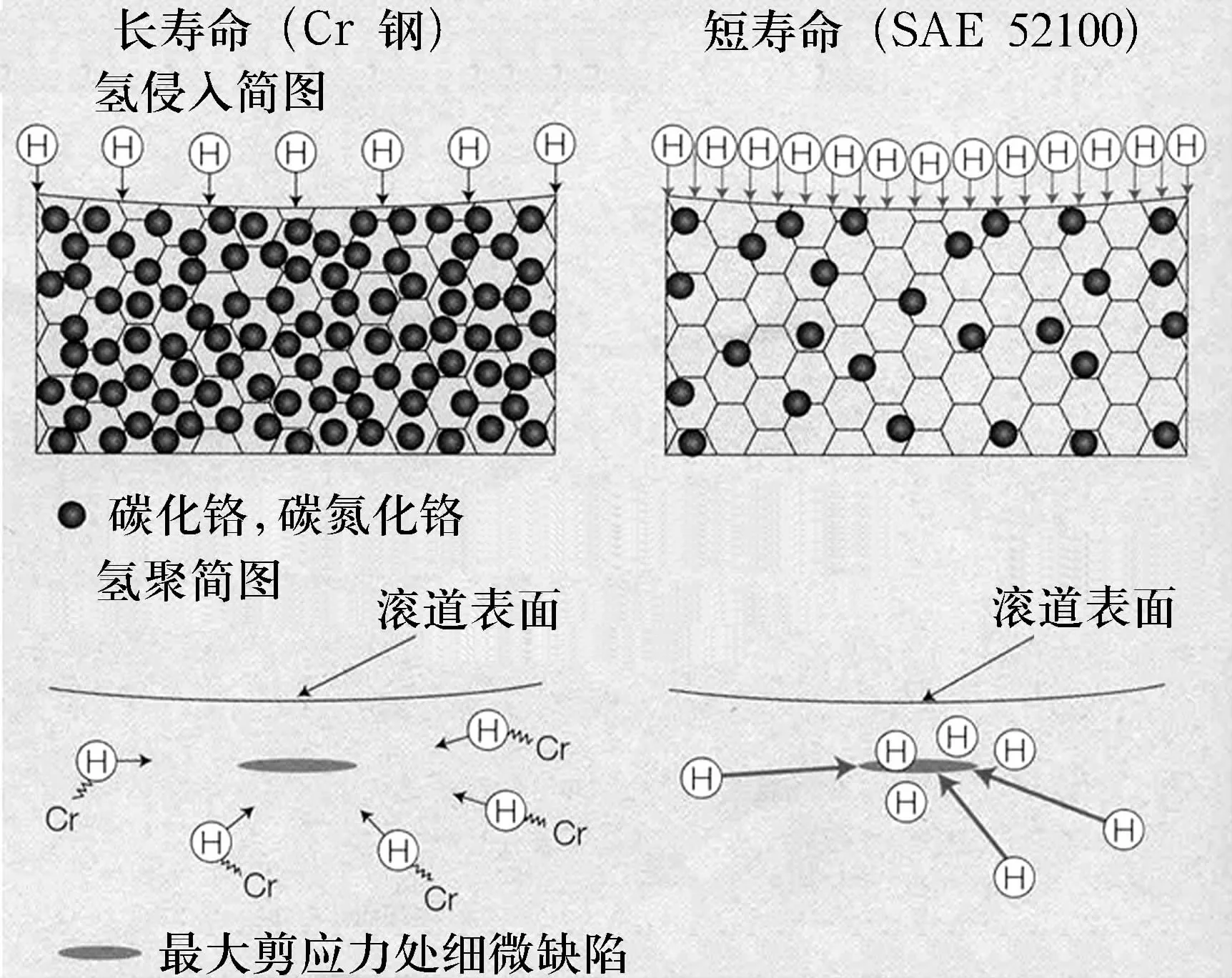

(2)提高钢中铬含量,利用铬降低氢在钢中的扩散速率和在微缺陷处的聚集,原理见图7[1]。NSK在SUJ2的成分基础上适当增加铬含量,开发了SHJ5,在清洁脂润滑环境中,发生白色组织剥落的寿命为SUJ2的4倍以上。

图7 铬的作用机理

(3)采用特殊的碳氮共渗,一方面利用碳氮共渗在表层形成大的压应力,阻止氢的渗入和扩散;另一方面利用密集细小的碳氮化物减少磨损,进而减少新鲜的金属表面的形成,降低金属的催化作用,使氢不易生成。如NSK开发的含铬较高的SHX3,施以特殊碳氮共渗(STF技术),其白色组织剥落寿命为SUJ2的10倍以上。

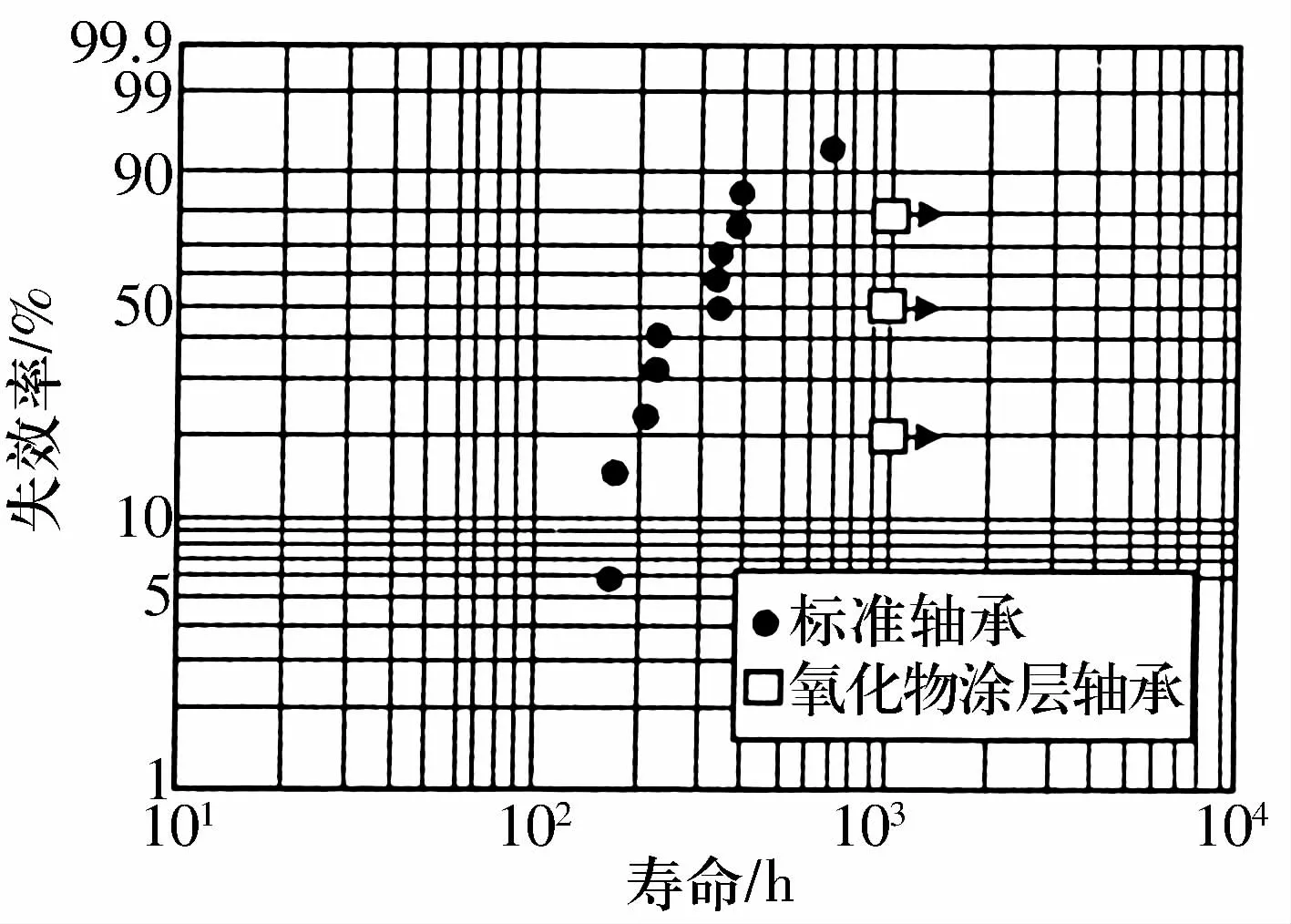

(4)利用其他覆膜技术,如镀氮化钛、离子注入等,或减少金属的直接接触以抑制氢的生成,或阻止氢的渗入。图8为外圈滚道涂覆氧化物涂层的寿命试验结果,通过在滚道上形成氧化膜,避免新鲜金属表面接触,控制摩擦化学反应,抑制氢的产生,大幅度提高寿命。

(5)在有电流或电荷存在的场合(如发电机轴承、电动机轴承),一方面可采取绝缘措施,如采用陶瓷滚动体,或在外圈外径面上涂覆氧化铝或树脂,减少金属间的接触或阻断电流通路,寿命明显提高,见图9[2]。另一方面使用加入纳米碳的导电脂,形成通电回路,连续综合静电,减小内、外圈的电位差,避免放电现象发生,达到限制氢产生的目的。其作用机理见图10。

NSK的长寿命技术如图11所示[1]。

3 结束语

汽车中所用轴承种类较多,使用的部位及相应的工况各异,其失效形式千变万化,且随着汽车技术的发展和对汽车性能要求的不断提高,轴承的工况越来越恶劣,对轴承的性能要求也越来越高、越来越多样化。将不断出现新的问题需要去认识、去研究和解决。每个轴承制造企业应根据用户的要求,针对产品中出现的问题,寻求一套切实可行、行之有效的解决方案。

图8 外圈滚道面涂覆氧化铝后的寿命

图9 采用陶瓷球后的寿命

图10 导电脂的作用机理

图11 NSK轴承长寿命技术