独立分量分析在齿轮箱轴承故障诊断中的应用

唐力伟,田 广,张 彦,田 昊

(军械工程学院 火炮工程系,石家庄 050003)

齿轮箱作为一种变速传动机构,在众多的机械系统中得到了广泛的应用,其运行状态直接影响到整机的工作状态。目前广泛采用的振动测试技术比较成熟,但在机械系统实际测试中会存在传感器无法安装,不能实现非接触、不解体在线检测等弊端。而在齿轮箱升、降速等瞬态过程中获取的瞬态信号比稳态信号包含更丰富的信息,能反映更多的系统特性,因此以齿轮箱瞬态过程中的声音信号为研究对象对其进行故障诊断。

然而在实际工况下,声音信号会在传播过程中受到散射、混响以及其他外界各种干扰噪声的影响,使反映故障特征的信号被掩盖乃至湮没,降低信号的信噪比,严重影响故障诊断的准确性和可靠性。独立分量分析(Independent Component Analysis,ICA)是近几年发展起来的基于信号高阶统计特性的分析方法,是从多个源信号的线性混合信号中分离出源信号的技术[1],可以有效去除信号中的各种噪声和干扰,提高信噪比,从而提高机械故障诊断的准确性。

1 独立分量分析

ICA问题的数学描述[2-3]为:

式中:S(t)=[s1(t),s2(t),…,sN(t)],为N个源信号构成的向量;X(t)=[x1(t),x2(t),…,xM(t)],为M个混合信号构成的向量;A为M×N维混合矩阵,n(t)为噪声向量。ICA的含义就是在混合矩阵和源信号都未知的情况下,只根据观测数据向量确定解混矩阵W,使得变换后的输出是源信号向量的估计,即:

2 FastICA算法

目前,在众多的ICA算法中,文献[4]提出的基于固定点的FastICA算法,是高效的快速ICA算法。

FastICA算法是要找到一个方向,即一个单位向量w,使得投影后的数据wTx非Gauss性最大化,这种特性是用负熵J(wTx)来衡量:

式中的y=wTx必须是标准化的,而对于白化后的数据来说,则相当于将w标准化,即:

两边同乘以β-E[g′(wTx)],则得到FastICA的迭代式。

3 基于FastICA的齿轮箱轴承故障诊断试验

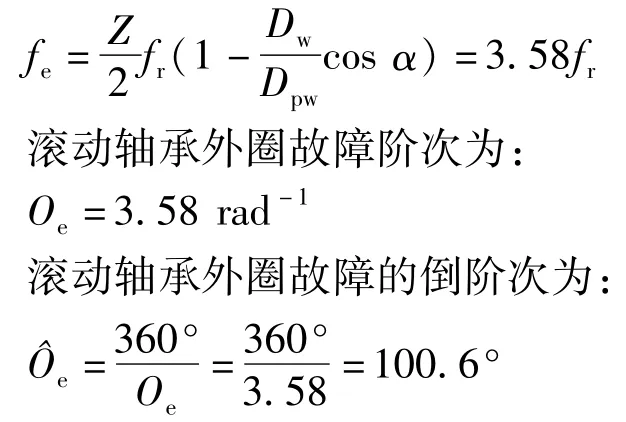

齿轮箱变速测试系统由调速电动机、某型两级传动齿轮箱、联轴器、磁粉负载、声压传感器、转速扭矩传感器和LMS分析仪组成。在滚动轴承外圈内表面加工一道宽为0.5 mm,深为1.5 mm的小槽来模拟设置轴承外圈裂纹故障,输入轴转速由0加速到1 200 r/min,即轴频fr=20 Hz。利用这个加速过程中的声音信号进行验证试验。其中,采样频率fs=12.8 kHz,轴承型号为6206,球组节圆直径Dpw=46.5 mm,钢球直径Dw=9.5 mm,接触角α=0°,钢球个数Z=9,经计算可得:滚动轴承外圈故障频率为:

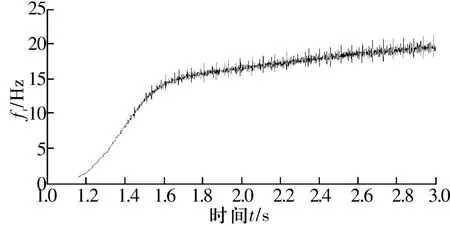

图1为齿轮箱的输入轴转速频率信号,从中能够看出其转速频率在2 s的时间内由静止逐渐加速,增大接近至20 Hz左右,是一个变速的瞬态过程。图2是通过安装在轴承座上方的两个声压传感器同步获取的两路实测声音信号,可以看到明显的冲击成分。

图1 齿轮箱的输入轴转频信号

图2 两路实测声音信号

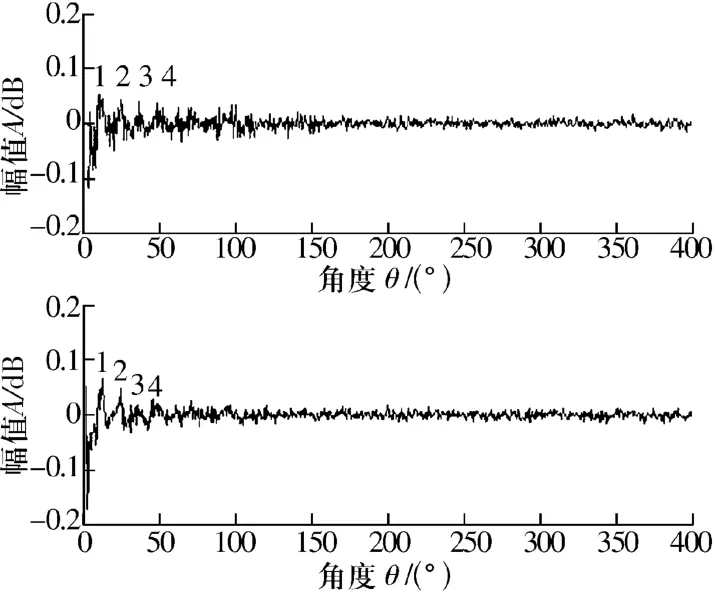

阶次分析是分析瞬态信号的一种有效方法,但由于受到轴频调制的影响,会使得阶次谱图上的轴承外圈故障特征阶次变得很不明显,所以目前常对其进行阶次倒谱分析。如图3所示,如果对这两路实测声音信号直接进行阶次倒谱分析,峰值1~4对应的值分别为12°,24°,36°和48°,这些特征分别对应的是齿轮的啮合倒阶次及其倍频,而轴承外圈故障信号已经被能量较大的齿轮啮合信号及其他干扰所湮没,导致轴承外圈故障特征几乎看不出来,而且整个谱图显得有些杂乱,不清晰。所以需要应用独立分量分析算法对其进行降噪处理。

图3 两路实测声音信号的阶次倒谱图

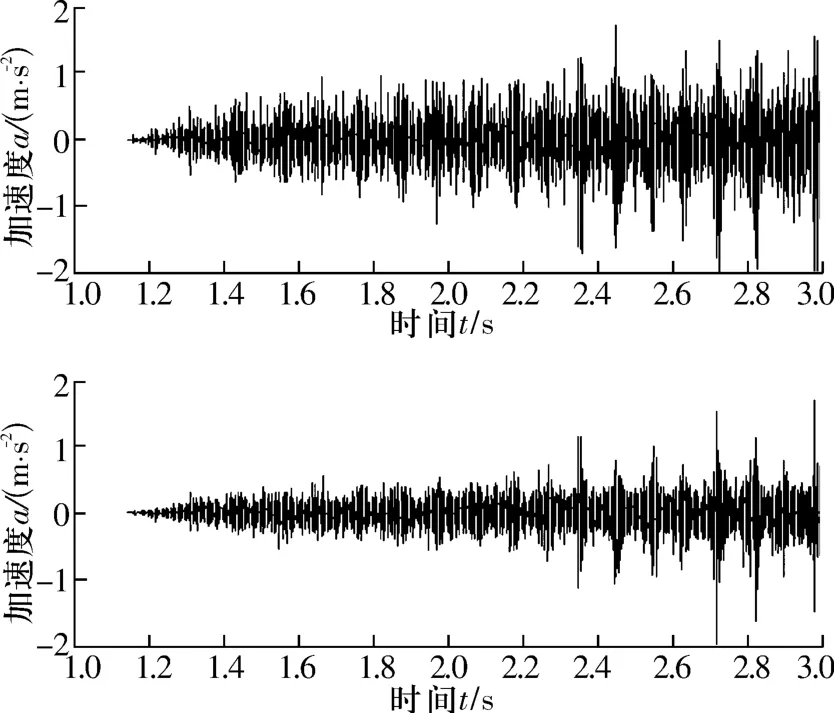

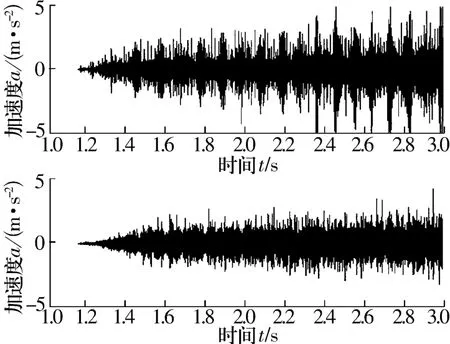

图4是经过FastICA算法分离后的时域信号。可以看到第2幅图的冲击信号减弱了,应该是分离出了部分干扰噪声。然后对其进行阶次倒谱分析,如图5所示。

从图5中的第1幅图可以看到齿轮的啮合倒阶次及其倍频特征,而且在100°处存在一个明显的峰值,为轴承外圈故障的特征倒阶次,而且整个谱图更加清晰,这说明经FastICA分离后的信号信噪比得到增强,起到很好的降噪作用,从而验证了该算法的可行性及有效性。

图4 经FastICA算法分离后的时域信号

图5 经FastICA算法分离后信号的阶次倒谱图

4 结束语

将独立分量分析技术应用于齿轮箱的轴承故障诊断中,并与阶次倒谱技术相结合,对齿轮箱瞬态过程中的声音信号进行分析,成功地判别出了齿轮箱的轴承外圈故障,验证了该方法可以有效地提高信噪比。