C7632车床电控系统改造

王 丽

(瓦房店轴承集团有限责任公司,辽宁 瓦房店 116300)

1 C7632车床改造前电控系统存在的问题

C7632液压多刀半自动车床为一种专业车床,其具有自动化程度较高、加工精度高、生产效率高等优点,已成为轴承制造业车加工的主要生产设备之一。该机床的电气部分采用继电器逻辑组合控制,并且配有二极管矩阵电路,可进行加工程序的变更。整个机床功能分为三大部分:加工程序的编排、半自动工作状态和调整状态。但在该机床电气控制系统采用的继电器逻辑组合控制电路中,使用继电器多,元件比较落后,致使机床在生产过程中,电气故障频繁,可靠性差,维修麻烦。主要缺点有:

(1)机床使用的中间继电器达30多个,由于使用频率较高,继电器触点经常有烧损和接触不良等现象,维修困难。

(2)在二极管矩阵电路中,使用的二极管插头、插座达200多个,由于经常插拔和车间环境差,造成元件接触不良,使机床产生误动作或不动作等现象,故障率高。

(3)机床行程开关采用JW2系列机械组合开关,其压合过程是利用行程压铁压合行程开关来实现的,由于压合频繁,行程开关经常失灵或被撞坏,造成车刀损坏,产品报废,甚至危及人身安全。

2 改造方法

2.1 改造要求

改造后的机床不仅要保留原机床已有的逻辑功能和操作习惯,而且要使其功能加以扩展,以适应原有的操作习惯和扩大机床的加工范围,提高经济效益,达到低投入、高产出的目的;电气控制要简单明了,图纸详细具体,易于维修,便于掌握;元器件的选择配置要合理。

2.2 改造内容

(1)采用OMRON-C60P可编程序控制器代替传统的继电器逻辑组合电路控制。

(2)应用PLC的丰富指令编制一套用户(操作者)随机可变程序,替代原机所使用的二极管矩阵电路,操作者可根据加工产品的工艺要求,在操作面板上编制相应的加工程序。

(3)加强机床的电动机保护电路,把传统的熔断器改为DZ47系列自动空气开关。

(4)用YB-D-C3L无触点接近开关代替原有的机械组合开关,以延长使用寿命。

(5)解决原机床存在的干扰问题,避免机床误动作而撞刀等。

若仔细考察杰克·伦敦的其他作品,会发现其中蕴含着大同小异的意识形态立场。以《海狼》(1904)为代表,得出结论:弱者终于战胜了强者,文明终于战胜了野蛮(王宁、张艳红2010:124)。以《白牙》(1906)为代表,白牙的整个成长过程充满痛苦和挫折,最后在人类爱的感召下变成了一只忠实的“狗”,表现出作者强调博爱与毅力对人类发展的重要性(李智2012:208)。

2.3 电路设计

2.3.1 主回路

机床供电电源为三相交流电,电压为380 V,频率为50 Hz。根据车间供电系统容量,主电动机选用Y160L-4,18.5 kW;油泵电动机选用Y100L1-4,2.2 kW;冷却泵电动机选用A0B-50,0.12 kW。电动机均采用直接启动。机床总电源开关选用DZ101-100/330自动空气开关,作主电动机过载保护和电路短路保护,其他电动机均设有热继电器作过载保护。机床主回路如图1所示。

2.3.2 控制回路

控制回路电压由380 V交流输入,经控制变压器变压,输出的24 V交流电供机床照明灯工作;输出的6.3 V交流电供机床电源指示灯工作;输出的28 V交流电压再经轿式整流后,输出24 V直流电压供电磁铁工作;输出的220V交流电供PLC和交流接触器使用。为使设备安全运行,必须先启动油泵电动机后,变压器方可运行通电。

图1 C7632车床的主回路电路图

2.3.3 PLC-I/O接口电路

OMRON-C60P PLC输入36点,输出24点,而C7632车床输入信号(开关,按钮)有60多个,输出信号(被控制元件,程序工步显示灯)也有30多个。为节约资金,在不增加I/O扩展的条件下,根据输入、输出信息的逻辑关系,通过并联组合加以解决。

2.4 软件设计

(1)程序设有独特的用户程序编辑接口,以适应车加工中各种工序动作变化频繁的需求。上、下刀架均设有15个半自动循环工步,15个紧急退刀工步,每个工步都含有主轴转、冷却、刀架依次动作及5个定时时间的选择。应用LD,LD NOT,AND,AND NOT,OR,OR NOT,AND LD,OR LD,OUT,TIM等10个基本指令及保持KEEP、移位SFT、传送MOV、上沿微分DIFU、互锁IL、互锁结束ILC等5个编程指令和50多个内部辅助、保持、暂存、计时继电器及40多个数据存储通道,建立了编辑面板的选择、传送、清零、步序、定时选择等20个功能键。可完成编程、出错、定时选择、传送等9个功能和15个工步显示,实现编辑用户程序的存储。

(2)设有人工手动辅助电路接口(调整状态),以满足更换工装,主体找正,车定位筒,更换刀具,调整行程压铁位置等一系列的调整动作。

(3)设有自我保护功能,可避免因行程开关损坏,造成刀具的损坏等。

3 改造后的功能

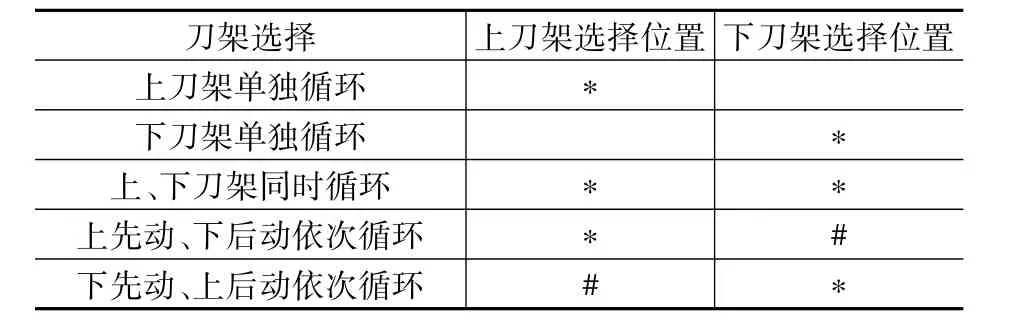

改造后机床设有4种工作状态:半自动循环程序编辑状态、紧急退刀程序编辑状态、半自动运行状态、手动调整状态。4种状态均由万能转换开关变换选择。其中,机床半自动循环状态有5种选择方式,即上刀架单独循环,下刀架单独循环,上、下刀架同时循环,上刀架先动下刀架后动的依次偱环和下刀架先动上刀架后动的依次偱环(表1)。5种半自动循环状态均由上、下刀架选择开关组合而成。

表1 C7632车床功能表

3.1 用户程序编辑功能(半自动循环程序编辑状态)

用户程序是指在编写PLC程序时把机床的每一个功能如快进、工进、主轴转、冷却、定时选择等,预先定义一个相应的地址储存下来,然后根据需要把相应的地址号设置为1,存储到相应的数据库里,使用时利用移位、传送等指令把数据库里的内容调出,驱动相应的电磁铁进行工作。

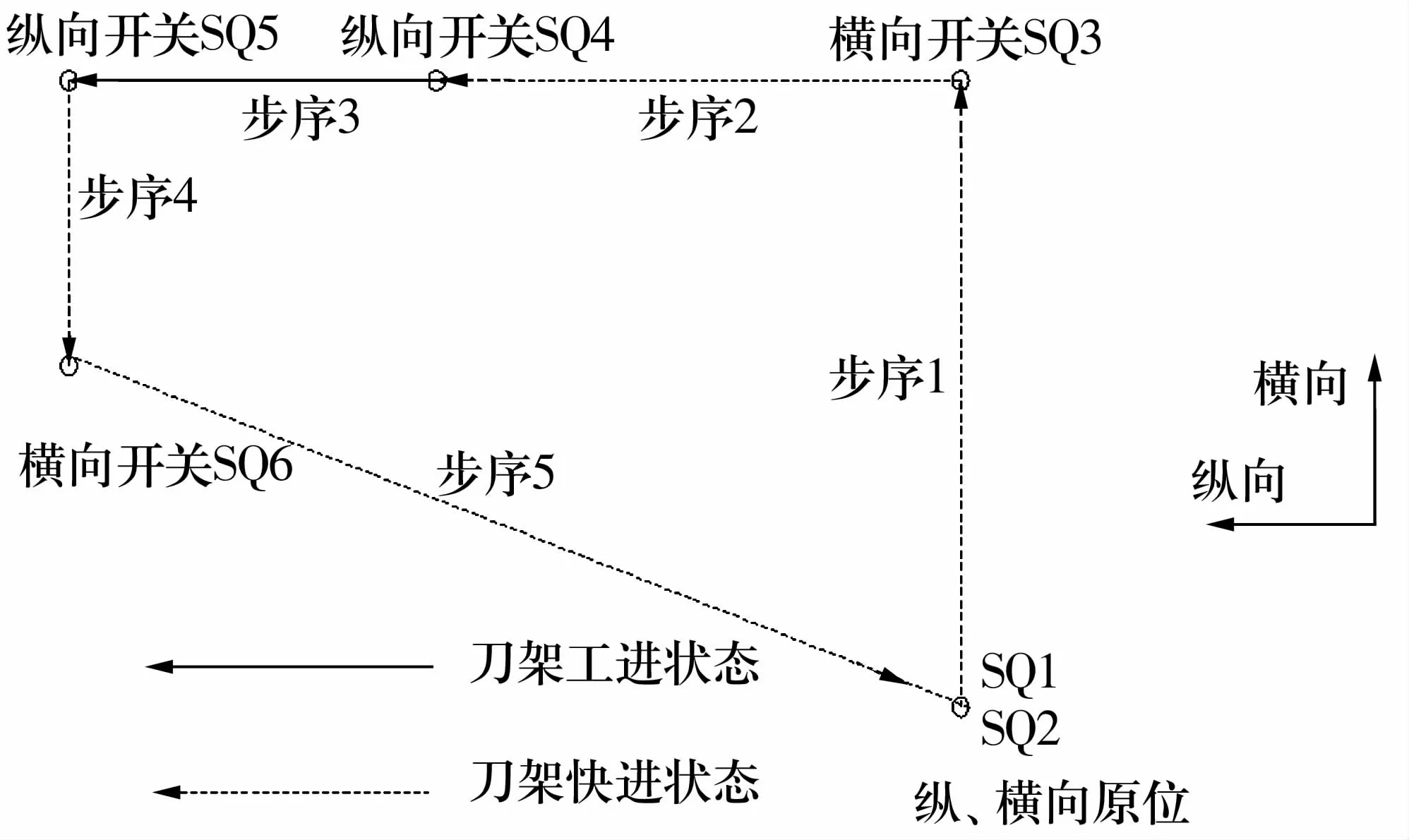

具体的用户程序编辑操作过程为:先确定刀架加工循环图(图2),再根据刀架循环图,将编程开关置于半自动循环编程状态。例如:步序1为在操作面板上按一次步序开关,相应的步序指示灯闪亮,然后按清零键把原数据清除,编辑输入步序1需要动作(横向快进),输入确定无误后按步序键进入步序2。依次输入各步序需要的动作,输入完成后把转换开关置于半自动循环状态即可进行加工。

图2 刀架加工循环图

3.2 设置时间差保护功能

例如工进行程开关工作正常,压合工进开关后相应的快速电磁铁失电,此时若快速电磁阀芯被卡住不复位,虽然电磁铁已失电,但刀架仍以快进的速度前进,造成撞刀。依据刀架在单位时间内快进与工进所行程的距离不同,或者说,通过等距离的各自所用的时间不同这一特点,通过PLC加以比较判断,发出相应的命令(继续工进或快退),避免撞刀。

3.3 其他功能

当机床需要调整时,将转换开关拨至调整位置,按相应的开关即可对刀架各个工位及主轴点动、连动,水泵等进行调整。当夹紧力不足时,刀架具有自动退回保护功能。设备在无人操作下达到设定的时间段,自动断电程序将控制变压器一侧断电,从而使机床油泵、主电动机、水泵等全部断电,节能减耗。

4 结束语

经过改造的C7632车床电控系统采用PLC智能控制,避免了刀具、工卡具损坏,降低了废品率,减少了设备元器件损耗,缩短了维修时间。经过试用,机床故障率下降90%以上,生产效率提高20%以上。