浙江LNG接收站船舶系泊试验研究

郭剑锋,高 峰 ,李 焱 ,孟祥玮,陈汉宝

(1.中海浙江宁波液化天然气有限公司,宁波315010;2.交通部天津水运工程科学研究所工程泥沙交通行业重点实验室,天津300456)

作为港口工程中的新兴专业码头,液化天然气(Liquefied Natural Gas,简称LNG)码头发展迅速。由于LNG的特殊性,码头设计显得至关重要[1],码头选址特点和船舶大型化趋势,使其对港口布局和水深的要求越来越高,港口往往有向外海发展趋势,并较多地采取开敞式布置形式。外海开敞式码头船舶停泊水域的风、浪、流等条件的大小、方向随机性较强,在外界环境动力的综合荷载作用下,系泊船舶的运动响应及受力情况也更为复杂[2]。系泊船舶运动幅度过大会影响码头正常作业,缆绳布局不合理会造成缆绳受力不均甚至断裂破坏。如何减小系泊状态下的船舶运动量和系统荷载,根据实验结果调整系泊布置显得尤为重要。本文以浙江LNG接收站项目码头工程为例,通过船舶系泊物理模型试验,深入研究了不同环境荷载作用下,系泊状态时船舶运动量、缆绳受力等随泊位长度、墩位布置和系缆方式的变化,为设计方案提供参考。

1 工程概述

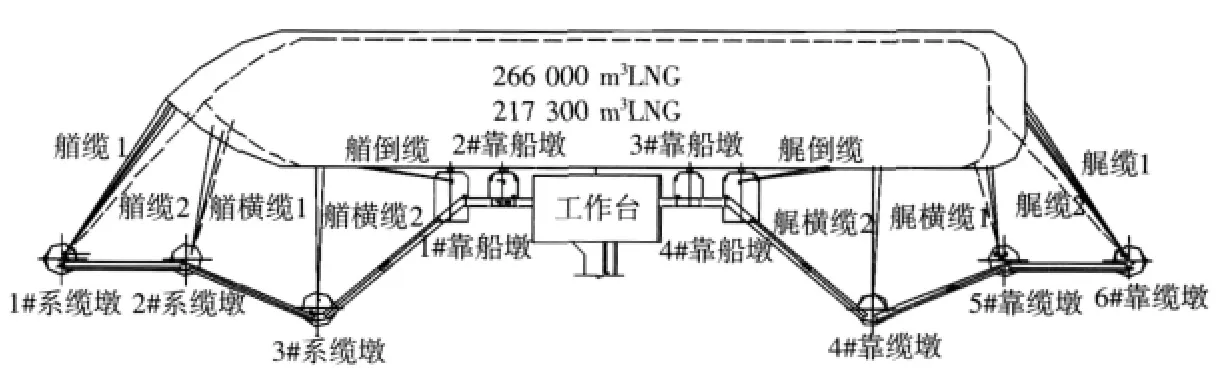

工程位于浙江宁波北仑港东侧穿山半岛中宅附近,为开敞式码头,呈蝶形,码头方位角51.33°~231.33°,设计方案泊位总长440 m,设置主靠船墩2个,副靠船墩2个,码头前水深-17 m,设计方案平面布置见图1。

拟建码头处在岬角浅湾附近,又受多通道地形影响,水流条件相对复杂。且设计最大代表船型为26.6万m3LNG船舶,船型体积较大,水线上受风面积较大,水线下受流面积相对较小,受风力影响较大,需要通过物理模型试验测定相关参数,为设计提供依据。在此背景下,结合给定的试验条件,测定系泊船只在波浪、水流和风等共同作用下,船舶横移、纵移、升沉、横摇、纵摇及回转6个运动量以及系缆力和撞击力,根据试验结果对平面布置方案进行对比,合理调整系缆布置形式。

图1 码头平面布置及设计方案系缆布置示意图Fig.1 Sketch of plane layout and mooring line arrangement

2 物理模型试验

2.1 试验条件

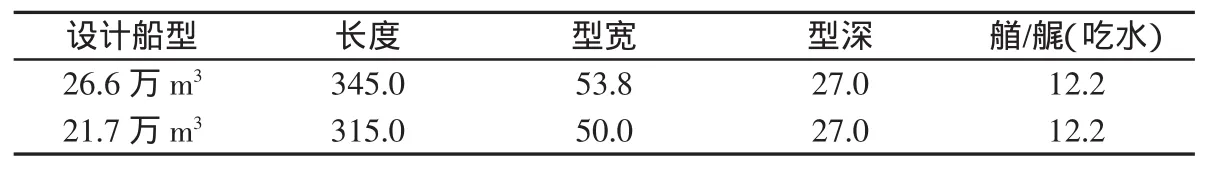

(1)试验船型。设计船型为26.6万m3和21.7万m3,船型主要尺度见表1。

表1 设计代表船型主要尺度表Tab.1 Principal dimensions of design ship type m

(2)缆绳布置。系缆墩6座,其中1#、6#系缆墩选用1 500 kN×4(四钩)快速脱缆钩;2#~5#系缆墩选用1 500 kN×3(三钩)快速脱缆钩;1#~4#靠船墩选用1 500 kN×2(双钩)快速脱缆钩。靠船墩4个,包括2个主靠船墩(1#和4#),相距116 m,2个副靠船墩(2#和3#),靠船墩选用1 500 kN×2(双钩)快速脱缆钩。缆绳材质为超高分子量聚乙烯,直径44 mm,26.6万m3LNG船舶最大可用缆绳数量为20根,21.7万m3LNG船舶最大可用缆绳数量为 18 根。系缆方式:26.6 万 m3LNG 船为 4∶2∶2∶2,21.7 万 m3LNG 船布置方式为 4∶1∶2∶2,即 2#和5#系缆墩各减少1根缆。

(3)护舷布置。主靠船墩:SUC2000H标准型(标准反力型)二鼓一板,共2个。副靠船墩:SUC2000H标准型(标准反力型)一鼓一板,共2个。

(4)动力条件。风:吹拢风、吹开风和45°斜吹开、吹拢风,作业期间试验风速为15 m/s,系泊状态试验风速为20 m/s。作业波高:横浪H4%=1.2 m,顺浪H4%=1.5 m,周期分别为6 s、7s。系泊波高:横浪H4%=1.5 m,顺浪H4%=2.0 m,周期分别为 7 s、8s。水流:平均水位下涨潮流速 1.21 m/s,流向 231°;落潮流速 1.61 m/s,流向 50°。

2.2 模型设计

综合试验目的及要求,结合试验场地和设备以及试验规程要求,采用正态整体物理模型试验,模型几何比尺为60,试验地形模拟码头附近海域范围1.6 km×1.2 km(原型),整体模型包括岸线及两侧凸出岬角、LNG码头(工作台、靠船墩、系缆墩和引桥)、工作船码头、回转水域、取水口明渠及海床地形等。相对护舷的变形系数而言,码头的变形要小很多,模型按照刚性处理,码头面板等上部结构采用木材制作,底部采用钢筋焊接加工的码头群桩结构。

风、浪、流物理试验确保满足几何相似、重力相似和阻力相似条件。船模按重力相似设计,需要满足几何相似、静力相似和动力相似条件,缆绳相似需要满足弹性相似。护舷模型主要模拟护舷的反力—变位曲线及能量吸收曲线。试验时,将2根缆绳合二为一,即艏艉各4根缆绳在模型上各变为2根,分别设定为艏缆1、艏缆2和艉缆1、艉缆2,其他缆各变为1根,每根缆绳上施加137 kN初拉力。

2.3 数据采集和处理

数据采集和处理遵循交通部《波浪模型试验规程》(JTJ/T234-2001)。不规则波试验的数据采集时间间隔小于有效波周期的1/10,且连续采集数不少于100个[3],每组试验均重复3次以上,取平均值作为最终结果。其中船舶运动量试验采用非接触式测量手段,避免了传统接触式测量所带来的附加质量和摩擦阻力,不会对船模自身的运动产生任何阻碍,所得数据更接近船舶真实情况。

2.4 率定试验

(1)护舷。模型主要模拟护舷的反力—变位曲线及能量吸收曲线(图2)。

图2 靠船墩护舷模拟结果(变形与受力曲线)Fig.2 Simulation results of fenders(relationship of deformation and force)

(2)缆绳。本次试验原型缆绳采用直径为44 mm的8股超高分子量聚乙烯缆绳,其主要物理性能技术指标为:线密度为955 Ktex(注:Ktex=1 g/m),破断强力为102 100 daN,其伸长率为4%。有关研究表明,该缆绳的伸长率ε与相对强力ψ(张力相对于断裂强力的百分率)呈幂函数关系。通过对相关研究资料的内插拟合,可以得到缆绳伸长率与相对强力的受力—变形曲线作为试验模拟的目标值。

试验中缆绳模拟时,带缆钩位置和船舶带缆位置固定后,长度自动满足几何相似。模拟时缆绳用线绳制作,事先挂重使其失去弹性。采用弹性钢片模拟缆绳的弹性变形,使其受力—变形曲线基本相似。模型与目标缆绳模拟结果的对比情况表明模拟结果良好(图3)。每组缆绳合并后的初拉力为相应缆绳根数的倍数,同步测量各缆绳上的拉力,取多组重复试验最大缆力的平均值为最终结果。

图3 超高分子量聚乙烯缆绳受力—变形曲线模拟结果Fig.3 Simulation results of deformation and force for mooring ropes

3 试验结果与分析

3.1 各工况方案试验

对于船舶运动量,各工况均能满足PIANC(国际航运会议常设协会)1995年提出的汽体输运船推荐值[4]。各运动量中以升沉、纵摇和横摇相对最为明显,特别是在船舶相对较轻的压载期间。由于船体固有周期较大,特别是满载时横摇周期均在15 s以上、纵摇也在11 s以上,与试验波浪周期(8 s)差距较大,故其摇角运动量反而较小,当船舶本身固有周期相对接近波浪扰动力周期时(如压载时),更易接近运动谐振,此时船舶的高频运动值(升沉、纵摇和横摇)则相对增大。其中,落潮流、横浪与吹(开)拢风的组合为船舶横向运动量的最不利工况,而落潮流、顺浪与吹(开)拢风的组合是船舶纵向运动最不利的工况,压载相对于满载时的运动量要大,两种船型中较小船型运动量相对略大,受风浪流的影响相对更为敏感。两种试验船型六自由度运动量最大值分别为:26.6万m3船型,纵移1.24 m、横移1.44 m、升沉0.97 m、纵摇0.90°、横摇3.85°和回转0.82°;21.7 万 m3船型,纵移 1.36 m、横移 1.92 m、升沉 0.99 m、纵摇 0.59°、横摇 4.70°和回转 0.66°。

对于船舶系缆力,横浪作用下的横缆受力最大,满载时,潮流较大时,倒缆受力较大,因此横缆和倒缆是主要受力缆绳,而艏艉缆受力要小于前两者。吹开横风使得横缆受力增大,斜吹开风使得横缆和倒缆受力均有增大;吹拢风不仅不会增加缆绳受力,相反对横浪作用下的缆绳受力有抵消作用。本次试验选用缆绳单根破断力为1 021 kN,则2根破断力为2 042 kN,虽然缆绳的最大受力小于破断力,但安全系数超过通常缆绳控制强度,为缆绳破断强度的55%[5],因此建议增加缆绳数量或调整带缆方式。

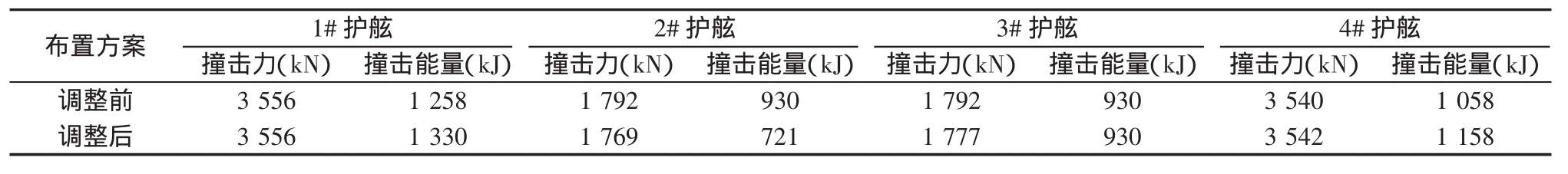

横浪作用时,护舷所受的撞击力最大;吹开风与横浪相互抵消,能减小船舶对护舷的撞击力;撞击力和撞击能量的最不利工况为横浪吹拢风。两鼓一板护舷最大撞击力为3 556 kN,最大撞击能量为1 258 kJ,最大撞击力和撞击能量均小于该型护舷的设计承受值,护舷的撞击能量约为设计吸能量的40%;一鼓一板护舷最大撞击力为1 792 kN,最大撞击能量为930 kJ,最大撞击力略大于设计承受值,撞击能量小于设计承受值,约为设计吸能量的59%。试验结果表明护舷的选择是可行的。

各工况系缆力、撞击力和撞击能量最大值结果见表2。

表2 各工况下不同船型缆绳与护舷受力的最大值Tab.2 Maximum results of mooring force and impact force in different working conditions

3.2 不同泊位长度的对比试验

针对设计船型26.6万m3,试验中还分别模拟了另外2种泊位长度(420 m和400 m),用以探讨进一步缩短泊位长度的优劣性,主要是想通过泊位两端系缆墩位置的不同,改变部分缆绳的长度与系缆角度(与码头轴线夹角),与440 m相比,420 m泊位艏艉缆、艏艉横缆1的长度减小5%~10%,相应系缆角度增大9%~13%,400 m泊位长度时,艏、艉缆进一步缩短,系泊缆绳角度进一步增大(表3)。

不同泊位长度差距所导致的船舶运动量变化幅度相对有限,整体而言440 m结果最大,而400 m长度下的运动量与420 m结果接近,均比440 m略小。整体而言,泊位长度缩短反映在船舶运动量的变化上为逐渐减小的趋势。对于船舶系缆力,440 m泊位时最大系缆力相对较小,而420 m泊位时各缆力分配相对更均匀,但不同泊位长度条件下的缆力试验结果相差并不大,单根最大缆力均小于破断力1 021 kN,但安全系数余度有限。对于撞击力和撞击能量,与设计方案相比,3个方案的撞击力和撞击能量基本相同。

上述分析表明,不同泊位长度下码头船长比在1.16~1.27,已满足现行《液化天然气码头设计规程》(JTJ 304-2003)相关规定,试验结果也均能满足设计要求。其中缩短泊位长度后,使得艏、艉系缆角度和长度相对于其他各缆更为均匀,船舶运动量有减小的趋势,特别是对LNG安全作业影响较大的纵、横移(PIANC规定最大为2.0 m、英国规范BS6349-1规定最大为0.5 m[6])。同时,船舶受力情况也有改善,试验中虽然最大系缆力略有增加,但是各缆绳缆力差距缩小,受力更为均匀,这时缩短艏、艉缆长度后,各缆接近等长,受力重新分配,使得相互间更能协同有效地工作。

表3 各泊位长度下船舶运动、缆绳与护舷受力的最大值结果统计(26.6万m3船型)Tab.3 Maximum results of ship movement,mooring force and impact force in different berth lengths

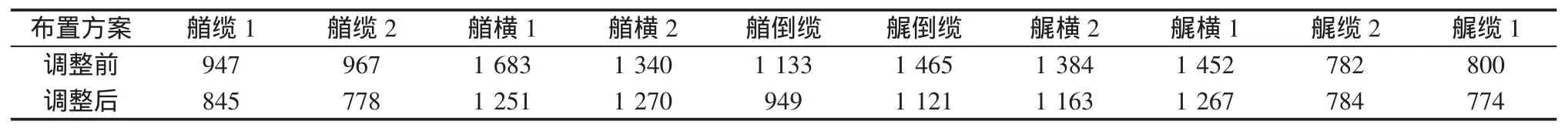

3.3 调整系泊试验

设计方案的试验结果表明,大多数试验组合情况下,艏横缆及艉横缆的系缆力过大,且横缆间受力又不均匀,这与缆绳布置形式有关,原方案系缆墩位置不利于各缆受力的均匀分配,特别是2#、5#距离船身各系缆点距离最近。因此方案优化中对其进行了调整,主要针对设计船型26.6万m3,调整码头布置形式,改变系泊方式,主要针对系缆墩和倒缆的码头系缆点位置,故将2#、5#系缆墩后移至3#、4#系缆墩同一直线上,且鉴于倒缆受力过大,为改善倒缆的系缆条件,倒缆码头上的系缆点由1#、4#主靠船墩移至2#、3#副靠船墩,调整后的布置如图4,泊位长度取440 m。

调整系泊平面布置后,系统各缆绳长度接近,特别是倒缆和艏艉横缆相对延长,导致船体运动的约束和控制有所变化,各运动量特征值有增有减,但整体上略有增大,只是增加幅度相对有限。

调整系泊后,相同的横缆位置受力较设计方案均匀,其最大缆力比设计方案要小,因此调整方案对均化并减小横缆受力效果明显。26.6万m3船型,倒缆系在副靠船墩上后,倒缆缆绳增长,缆力减小,由于落潮流速大于涨潮流速,艉倒缆大于艏倒缆,其中横缆受力最大,为1 270 kN。

船舶对护舷的撞击力变化不大,其中调整方案1#护舷和4#护舷的撞击能量略大于设计方案,为5%~8%。两鼓一板护舷最大撞击力为3 556 kN,最大撞击能量为1 330 kJ,其最大撞击力和撞击能量均小于该型护舷设计承受值,护舷的最大撞击能量约为设计吸能量的43%;一鼓一板护舷最大撞击力为1 777 kN,最大撞击能量为930 kJ,均小于设计承受值,其撞击能量约为设计吸能量的59%。

设计方案和调整方案不同工况下各种缆绳最大值情况分别见表4和表5。

图4 调整方案平面布置示意图Fig.4 Layout of adjustment scheme

表4 各系缆调整前后缆绳最大系缆力对比Tab.4 Maximum results of mooring force before and after adjustment kN

表5 各系缆调整前后护舷所受撞击力和撞击能量的最大值对比Tab.5 Maximum results of impact force and impact energy before and after adjustment

4 结语

风浪流综合作用下系泊船舶运动响应问题是船舶、护舷与缆绳以及水体和环境荷载所组成的非常复杂的有阻尼非线性动力系统响应问题,这一系统的分析方法仍在不断的深入研究和发展中,特别是目前我国LNG项目正方兴未艾,其接收站的设计、建设及评估水平还处于发展和借鉴过程中,相关标准也在不断改进完善。通过物理模型试验手段,对于风、浪、流综合作用的模拟,能够反映船舶在各种动力作用下的真实情况。在设计和未来管理工作中,结合试验成果进行相关分析是十分必要的,模拟系泊船舶在环境荷载作用下的运动以及系泊船舶在环境荷载作用下运动量、系缆力和撞击力等的合理限值是值得深入研究的问题。

[1]柴长清.进口液化天然气(LNG)码头建设中的几个问题[J].中国港湾建设,2004(4):5-8.CHAI C Q.Issues in Construction of LNG Terminals for Imported Liquefied Natural Gas[J].China Harbour Engineering,2004(4):5-8.

[2]吴澎,姜俊杰,张廷辉,等.开敞式蝶形码头墩位平面布置的优化研究[J].水运工程,2006,10(10):120-127.WU P,JIANG J J,ZHANG T H,et al.Optimization Study on Mooring Dolphins Layout of Butterfly Open Sea Terminal[J].Port&Waterway Engineering,2006,10(10):120-127.

[3]JTJ/T234-2001,波浪模型试验规程[S].

[4]UFC 4-159-03,Unified Facilities Criteria[S].

[5]王汝凯,蔡长泗.LNG 接卸港设计须知[J].水运工程,1998(3):45-56.WANG R K,CAI C S.Design Instruction for LNG Port[J].Port&Waterway Engineering,1998(3):45-56.

[6]BS6349-1,Maritime Structures:Code of practice for general criteria[S].