基于传递矩阵的内燃机电站排气消声器优化设计

吴晓红,林晓军

(兰州工业高等专科学校 机械工程系,兰州 730050)

0 引言

内燃机电站是一种广泛应用于邮电、通讯、宾馆、医院、边防、野外、施工等领域的发电设备。然而,由于其运转中的噪声频带宽、声压级高,严重污染周围的环境,在某些场合限制了它的使用。作为降低噪声源的一种有效途径,消声器特别是抗性消声器得到了广泛的应用[1]。但由于抗性消声器工作状态复杂,结构多样,进行模拟计算较为困难,所以抗性消声器的设计在很长一段时间内是靠经验设计,即根据国内外较成功的产品结构和现有资料推荐的参数,制成若干个不同类型的消声器,然后进行大量的对比试验,选出较优的方案。这种方法由于缺乏严密的设计理论,声学性能差,消声量低,周期长、成本高,很难满足现行的环境噪声标准要求。为此我们将优化算法与传递矩阵法相结合,进行内燃机电站排气消声器计算机辅助优化设计。

1 排气消声器的设计

内燃机消声器设计必须满足三个要求:一是在各个频带上要有足够的消声量,二是要有良好的空气动力性能,三是要保证消声器的结构性能。上述三个要求中,消声量是衡量消声器性能优劣最为主要的指标。本文以30 kw内燃机电站为设计研究对象,为了确定消声器消声量,我们首先对该内燃机未加消声器时的噪声进行了测量,得到其排气口测的排气噪声为100.98dB(A),根据内燃机电站的设计要求,此次设计的消声器消声量应在25~30dB(A)。依据相关资料本次设计出的30GTS低噪声电站废气排气消声器为两级抗性消声器,该消声器具有4个直径和长度相等的内插管均布在圆周上,内插管面积为S5且S0=4S5,如图1所示。试验测定该消声器的消声量为23.85 dB(A),接近预期的设计要求。

图1 消声器结构示意图意图

2 计算机辅助优化设计

上述消声器的消声量与预期的目标消声量25dB(A)仅相差1.15dB(A),具有较好的消声结果。但是,该消声器是参考有关资料确定结构参数的,并非最优值。为确保内燃机电站整 体降噪效果,必须提高消声器的消声性能。为避免试制过多结构和参数的消声器,我们采用传递矩阵法对设计的消声器进行声学性能的预评估和优化设计。

2.1 优选模型的建立

消声器的优化设计要综合考虑声学性能(消声量和频谱特性)、空气动力性能(压力损失)和消声结构性能等多方面因素。鉴于前述设计的消声器的消声量接近目标消声量25dB(A),而其功率损失和结构设计都符合要求,同时为了克服由于消声器结构复杂多变,工况复杂而造成的优化算法实现上的困难,本次消声器优化设计将不改变原消声器的结构型式,仅仅优化结构参数。

2.1.1 目标函数

在消声器结构型式确定后,其所限制的空气动力性指标也相应地确定。因此,消声器的消声频率特性是以消声器结构参数为变量的函数。本文就以消声器的消声指标为目标函数。

在采用消声指标作为目标函数时存在多点寻优的问题,本文中采用符合目前噪声测量标准的A计权合成声压级,将多点寻优转化成单点寻优,以经过消声器后的内燃机排气噪声的A计权合成声压级最小为目标函数。当内燃机的排气噪声倍频程声压级为Li,各个频程上的A计权系数为Ai,合成后的A计权合成声压级为[2,3]:

通常采用插入损失IL来评价消声器的消声性能,为获得消声器的插入损失IL,可以用一段等长的直管代替消声器,并设管道系统在消声器装置安装前后的四端子参数分别为A′、B′、C′、D′和A、B、C、D,管道尾管的辐射声阻为R,则利用消声器传递矩阵法可得消声器插入损失的表达式为:

由于上式参数大小与频率有关,因此,它表示各给定频率成分的消声效果。通过的频率不同,所得的插入损失也就不同,对于宽频带噪声常使用倍频程或1/3倍频程划分频带,故在计算各频带的消声量时,需要对该频段以频带的上下频率为范围进行积分,其数学表达式为:

如果消声器在各个频程上的插入损失计算值为ILi,则安装消声器后各频程上的噪声声压级为:

因而得到合成后的A计权合成声压级为:

则目标函数为:

2.1.2 设计变量

本次优化设计除了保证提高消声器的消声量,同时还要保证其功率损失不超过规定的要求。为此,在消声器结构形式保持不变的前提下,把主管道的直径和内插管的直径取为原设计中的定值,将各扩张室长度、插入管长度和扩张室直径作为可变结构参数,从而得到6个优化设计变量,各变量含义如图2所示。

图2 消声器简化模型

2.1.3 约束条件

考虑到隔声罩内的消声器安装空间以及消声器的小型化,上述各设计变量的上限均取为消声器的原值;设计变量下限取值主要考虑内插管在消声器结构上的限制,防止出现尺寸的干涉;同时考虑插入管扩张室消声器通过频率的消除,可以得到尺寸约束条件如下:

2.2 消声器优化设计程序及结果分析

2.2.1 消声器优化设计程序

消声器优化设计程序是以上述计算模型为基础,用VB语言编写。优化计算子程序采取循环方式,设计变量在给定的取值范围内循环计算,寻求目标函数的最小值,优化计算子程序的工作流程如图3所示。

图3 程序流程图

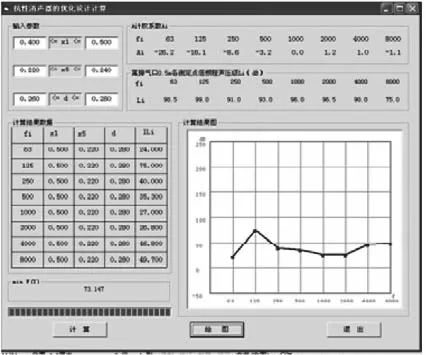

2.2 优化计算结果

经过优化设计计算得到的消声器倍频程插入损失曲线、消声器消声量计算结果和消声器尺寸参数如图4所示。从中可以看出,优化设计计算后的目标函数数值为73.147 dB(A),消声器的消声量为27.743dB(A),比原消声器消声量有一定提高。

图4 优化设计计算结果显示界面

3 消声器优化结果试验验证

为了验证传递矩阵计算的可靠性和确定消声器的消声量,将经过优化后的消声器安装在发动机台架上,我们按GB/T4795-1995《内燃机排气消声器测量方法》,对消声器的插入损失进行了测量,在试验过程中使用的主要设备是声级计和频谱分析仪。试验中将消声器安装在F6L912发动机台架上,将柴油机调整并稳定在标定工况下。在试验时,为减少反射声的影响,测点选择在与排气管口成45°的方向上,高度为100cm。试验得到倍频程插入损失为26.39dB(A),满足预期的设计要求。根据实验结果,做出消声器优化前后参数对照表如表1所示。

表1 消声器优化前后参数对比

由表1可以看出,消声器经过优化设计后,第二级消声器的尺寸减少0.02m。消声器的插入损失达到了26.39dB(A),消声量比优化设计前增加了2.54dB(A),消声效果增加明显,达到了优化目的。

4 结论

在本次设计和实验中我们得到如下结论:

1)保持消声器的空腔直径不变,减小排气管的直径,扩张比增大,消声量增大。但排气管直径过小会引起排气背压的增加,降低柴油机的输出功率,所以排气管尺寸的选取要适当。

2)除通过消声器降低柴油机排气噪声外,还应注意发动机排气口与消声器的连接方式,最好采用弹性管和膨胀节连接,尽量避免排气系统的脉冲噪声也是减少发动机排气噪声的重要措施。

3)利用传递矩阵法进行消声器消声性能的分析、预测和优化设计,不失为抗性消声器选型的一条简便途径。

[1] 马大猷.噪声与振动控制工程手册[M].北京:机械工业出版社,2002.

[2] 杜扬,郑志刚,卢丹,任越光.抗性排气消声器插入损失的计算[J].拖拉机与农用运输车,2002(3).

[3] 张世杰.排气消声器系统消声量的传递矩阵预测[J].汽车研究与开发,1995,(2).