基于AMESIM的DCT动力换挡品质仿真

王黎明,张 君,李志立,屠海峰

WANG Li-ming, ZHANG Jun, LI Zhi-li, TU Hai-feng

(重庆理工大学 重庆汽车学院,重庆 400050)

0 引言

双离合器式自动变速器(DCT)是一种新型的自动变速器,它将变速器档位按奇偶分别布置在与两个离合器所联接的输入轴上,通过离合器的交替切换完成换档过程,实现了动力不间断换档,具有效率高、结构简单、生产成本低、良好的动力性和经济性、舒适性等特点[1]。许多学者对DCT仿真中使用了不同的工具如MATLAB[2,3],MATLAB和Stateflow[2,3,4],Modelica/Dymola[5]。本文使用AMESIM多学科仿真软件建立DCT系统模型并对换挡品质进行了仿真分析。LMS Imagine.Lab AMESim提供了一个系统工程高级建摸环境,基于直接图形接口,工程系统仿真可以运用应用库在一个平台上建立复杂的多学科领域系统的模型,并在此基础上进行仿真计算和深入的分析。可以研究任何元件或系统的稳态和动态性能[6]。

1 DCT结构及换挡工作原理

使用AMESIM软件的动力传动库,机械库,信号控制库建立双离合器自动变速器结构模型如图1所示:两个独立的的离合器组,一个齿轮传动结构。离合器CL1与档位1,3,5连接在轴1上;离合器CL2与档位2,4连接在轴3上。车辆起步时,自动换档机构通过同步器S3将档位切换为Ⅰ档,离合器CL1接合,车辆换入Ⅰ档运行后,此时离合器CL2处于分离状态,不传递动力[7],但是离合器CL2的主动部分是运动旋转的,提前挂好的预选档位Ⅱ档的从动部分也是运动旋转的。换档时ECU控制自动换档机构通过同步器S3将档位提前换入Ⅱ 档,实现档位的变换[7,8,9]。

图1 DCT系统结构

2 发动机模型

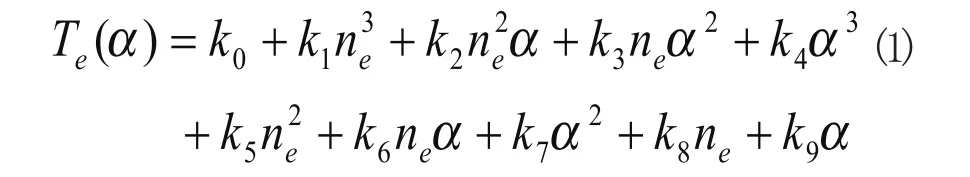

把发动机看作一个二阶的自由系统,数学模型为[3]:

式中Te—发动机扭矩,ne—发动机转速,α—油门开度,ki(i=1,2,3…9)—为常数。

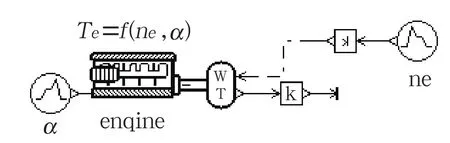

运用AMESIM的信号控制库和机械库模块建立发动机仿真模型如图2所示。

图2 发动机AMESIM仿真模型

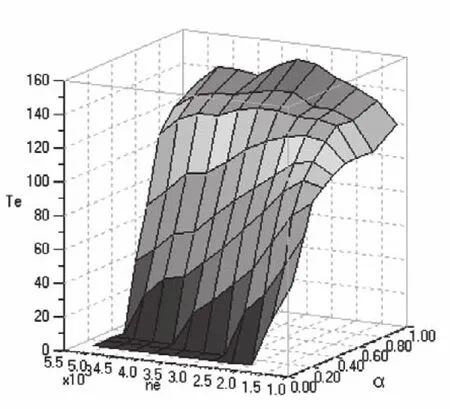

根据以上的数学模型,某汽车发动机油门开度在0~100%,发动机转速在1200~5200r·min-1时,用AMESIM软件table editor工具编辑模型数据,进行曲面拟合[11]得到发动机的特性图如图3所示。

图3 发动机特性图

3 DCT的动力换档数学模型[12]

以Ⅰ档升到Ⅱ档过程为例,升档时,离合器CL1随着油压的释放由接合变为滑磨;离合器CL2随着油压的升高逐渐由滑磨到接合,两个过程存在着接合时序关系,同时工作过程也有重合部分。以升档过程为例进行推导系统的数学模型,低档传动比为i1,高档传动比为i2,由运动学关系可以得到整个换档过程中系统的数学模型为:

式中:Je—转换到离合器主动边的转动惯量;Jv—转换到变速箱输出轴的转动惯量;Tl—作用在输出轴转动惯量上的阻力矩

4 换挡品质[1]

换挡品质是指在保证汽车动力性与动力传动系统寿命的前提下,车辆能够迅速而且平稳地换档的程度,集中体现为舒适性。对换档过程的要求是:车速变化平顺,不出现过高的瞬时加速度或减速度,使乘客无不舒服感,并降低动力传动系统零部件中的动载荷。换档品质可以用换档时间、冲击度和滑磨功三项指标来评价。

4.1 换挡时间

双离合器的换档时间是从换档指令开始到某一档位平稳运行结束。其表达式为:

式(4)中,t1—换档开始,低档位由完全接合到刚好完全分离的时间, t2—高档位离合器由滑磨到完全接合的过程,△t12—两离合器同时滑磨时间重叠部分。

换档时间主要是离合器组滑磨的时间,它受接合速度以及冲击度的限制。双离合器自动变速器的换档时间一般为0.2-0.4s,如果时间过长会影响加速性能;时间过短产生较大的冲击度[13]。

为了求出滑磨时间,建立如图4所示的离合器动力学模型。

图4 离合器动力学模型

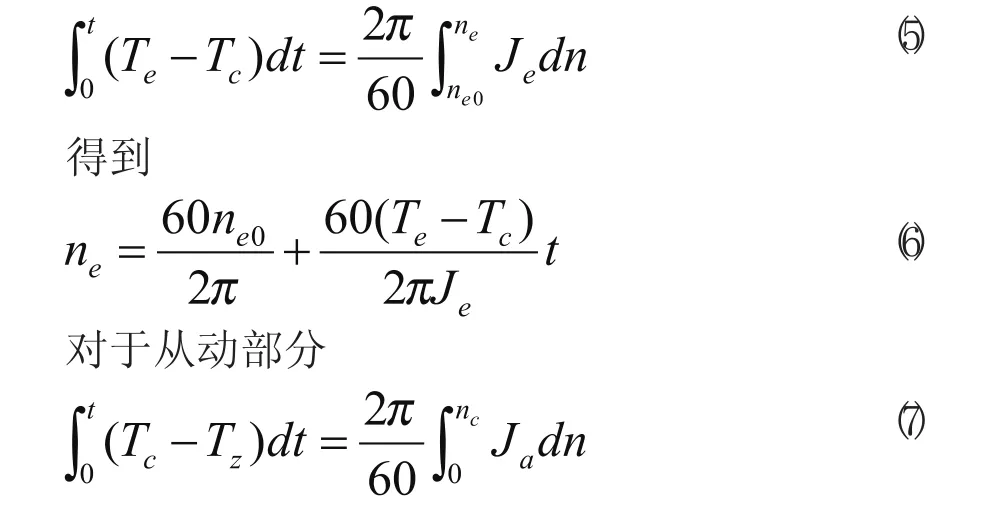

由于发动机转速、扭矩,阻力矩等都是随时间变化的量,非线性的。假设不考虑驾驶员的技能,在离合器瞬间接合的过程中,发动机扭矩、阻力矩都是常量。

对于主动部分

得到

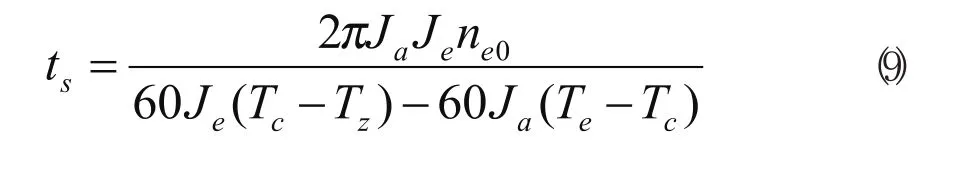

当ne=nc的时候,离合器的滑磨结束,可以求出滑磨时间为[14]:

式中nc—离合器从动件转速,Tz—换算到离合器上的阻力矩,Ja—汽车及其挂车总平移质量换算到离合器从动件的转动惯量。

4.2 冲击度

平稳性的要求是以冲击度作为评价指标来评价的,车辆的冲击度以加速度的变化率来表示如下,

各国对冲击度的标准是不一样的,德国为10 m/s3,前苏联的为31.36m/s3,我国推荐冲击度最佳值为:[j]=17.64m/s3。

4.3 滑磨功

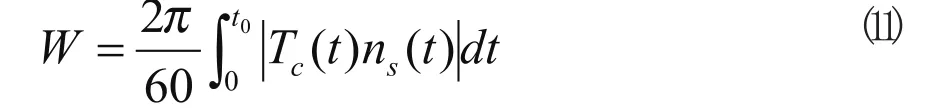

滑磨功是评价其滑磨严重程度来说明离合器接合过程中的负荷状况。其表达函数为

式中,t0—从接合开始到滑磨终了的时间,Tc—摩擦力矩,ns—发动机与离合器从动件转速差。

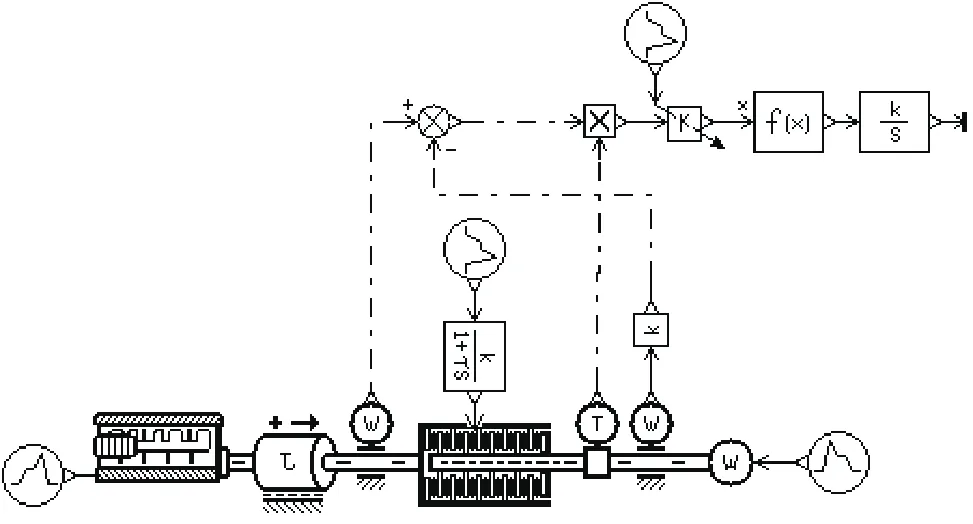

运用信号控制库,动力传动库,机械库建立离合器滑磨功计算仿真模型如图5所示。

图5 滑磨功AMESIM仿真模型

5 仿真实例

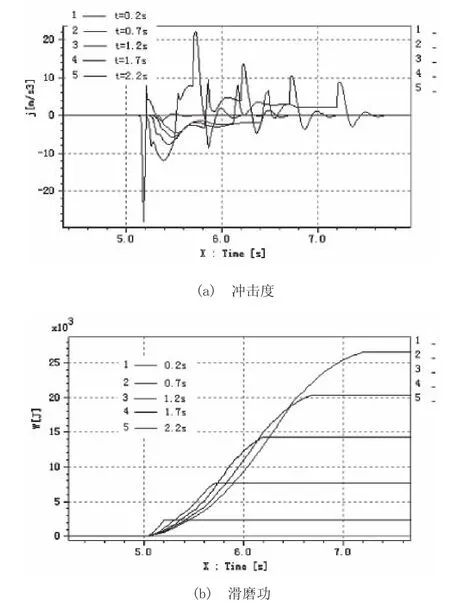

仿真时需要的主要参数如下:仿真开始时发动机输出扭矩60Nm,整车质量m=1450kg, 迎风面积A=2.28m2,风阻系数Cd=0.32, 车轮半径r=0.31m, 空气密度ρ=1.226kg/m3 ,主减速比i=4.19,i1=3.73 ,i 2=1.96,i3=1.32,i4=0.95,i5=0.76,R1,R2=150mm,r1,r2=105mm,f=0.1,z1,z2=10,A1,A2=0.0254m2, Je=0.15,J1=0.1, J2=0.1, J3=0.01,采用直线型换挡规律,仿真开始时间0s,换挡开始时间5s,离合器CL1,CL2换档时间同步时,在终始压力10000N下,离合器的换档时间分别为0.2s,0.7s,1.2s,1.7s,2.2s下的冲击度和滑磨功变化曲线如图6(a)、图(b)所示。

图6 换档时间不同时的冲击度和滑磨功

6 结论

使用AMESIM工具软件建立了DCT系统、发动机、滑磨功的仿真模型,分析了换挡时间,冲击度、滑磨功之间的相互关系,在换档过程中,作用在两个离合器上的换挡时间与换档产生的滑磨功和车辆冲击度有直接关系,时间越短,产生的滑磨功越小,但车辆冲击度越大。利用建立的仿真模型和整车具体参数进行了升档换挡过程的仿真计算,得到了在离合器换挡同步时,换挡时间参数的变化对滑磨功和车辆冲击度的影响曲线图,仿真结果验证了换档时间、滑磨功越小,车辆冲击度三者之间的关系。

[1]张裕强.基于DCT结构的动力换档模型与液压控制特性的研究[D].重庆:重庆理工大学,2008.

[2]Manish Kulkarni,Taehyun Shim,Yi Zhang.Shift dynamics and control of dual-clutch transmissions.Mechanism and Mchine Theory,2006,2.

[3]葛威.DCT换档过程的动力学分析与仿真研究.[D].吉林:吉林大学,2008.

[4]颜志鹏,秦大同.双离合器自动变速器换挡过程仿真分析[J].重庆工学院学报,2009,41-6.

[5]ZHANG Y,ChEN X, JIANG H,et al.Dynamic modeling and simulation of a dual-clutch automated lay-shaft transmission[J].Journal of Mechanical Design, Transactionsof the ASME,2005,127(2):302-307.

[6]http://www.amesim.com.cn/

[7]荆崇波,苑士华,郭晓林.双离合器自动变速器及其应用前景分析[J].机械传动,2005,29(3):56-58.

[8]牛铭奎,程秀生,高炳钊,等.双离合器式自动变速器换档特性研究[J].汽车工程,2004,4(26):453-457.

[9]牛铭奎,高炳钊,葛安林,等.双离合器式自动变速器系统[J].汽车技术,2004(6):1-3

[10]操剑锋.湿式双离合器自动变速器仿真技术研究:[D].吉林:吉林大学,2007,8-9,13.

[11]付永领.AMESIM系统建模和仿真——从入门到精通[M].北京:北京航空航天大学出版社,2006.

[12]顾振宇.双离合器自动式自动变速器电液控制系统研究[D].吉林:吉林大学,2007.

[13]杨昭.双离合器自动变速器动力学模型与仿真:[D].吉林:吉林大学,2007,

[14]张国胜,方宗德,牛秦玉.最佳动力换档规律的制定与仿真研究[J].机械科学与技术,2005,7(24).